PLC Komut Hataları: Sorun Giderme Kılavuzu

İçindekiler

Yine de, eğer bir PLC Talimatlar yetersiz kalırsa, tüm montaj hattı durma noktasına gelebilir ve hesaplanamaz kayıplara yol açabilir. Bu kısa makale, PLC talimat yapısını kapsamlı bir şekilde incelemeyi, talimat hatalarının kaynağını sistematik olarak incelemeyi ve klinik ve etkili bir sorun giderme ve çözüm yöntemleri seti kullanmayı amaçlamaktadır.

I. PLC Talimat Sistemi: Otomasyon Kontrolünün Temel Taşı

Arızalara dalmadan önce, PLC yönergelerinin doğasını anlamak önemlidir. Bir PLC talimatı, PLC'nin belleğine önceden yazılmış ve PLC'ye giriş sinyallerine nasıl yanıt vereceği ve sonuç araçlarını nasıl kontrol edeceği konusunda rehberlik eden bir komutlar koleksiyonudur. Kapsamlı ve etkili bir yön kümesi, bir PLC'nin performansını değerlendirmek için hayati bir ölçüttür.

1.1 PLC Talimatlarının Temel Bileşenleri

Her PLC talimatı, belirli kontrol mantığını elde etmek için uyum içinde çalışan birkaç temel bileşenden oluşur:

Fonksiyon Kodu: Bu, yapılacak işlem türünü tanımlayan kılavuzun çekirdeğidir; örneğin 'LD' (Yükle), 'AND' (Mantıksal VE), 'OR' (Mantıksal VEYA) ve 'OUT' (Çıkış).

İşlenen: Kılavuzun eyleminin hedefi, fiziksel bir giriş/çıkış portu, dahili bir kayıt cihazı, bir zamanlayıcı veya bir sayaç olabilir. Yaygın işlenenler şunlardan oluşur:

- 'Ben': Giriş

- 'Q' (veya ' O'): Çıktı

- 'M': İç Bellek (Hafıza).

- 'T': Zamanlayıcı.

- 'C': Sayaç.

- 'D' (veya ' DB'): Veri Kaydı/Veri Bloğu.

Adres/Veri: İşlenenin belirli konumunu belirlemek veya komutun yürütülmesi için gerekli parametreleri sağlamak için kullanılır. Örneğin, I0.0, ilk giriş modülünün 0. noktasını ifade eder. Veri, bir veri kaydında depolanan bir sabit veya değişken olabilir.

Yürütme Koşulu: Talimatın uygulanmasının ön koşulu. Merdiven mantığında bu, genellikle seri veya paralel bir dizi kontakla temsil edilir. Talimat, yalnızca bu koşullar sağlandığında uygulanır.

Son Talimat: Bir program segmentinin veya tüm program tarama döngüsünün sonunu, örneğin 'SON' yönünü işaretler.

1.2 Talimat Türlerinin ve Uygulama Senaryolarının Karşılaştırılması

Farklı komutların işlevini daha iyi anlayabilmek için aşağıdaki tabloda çok sayıda temel mantık komutunun karşılaştırmalı analizi sunulmaktadır:

| Talimat/Fonksiyon Kodu | Ad Soyad | İşlevsel Açıklama | Tipik Uygulama Senaryosu |

|---|---|---|---|

| LD (Yük) | Yük | Normalde açık bir kontağın durumunu mantık yığınının en üstüne yükler ve yeni bir mantık satırı başlatır. | Başlat düğmesine basılıp basılmadığını kontrol etmek gibi mantıksal bir değerlendirme başlatmak. |

| VE (Ve) | Mantıksal VE | İki veya daha fazla koşulu seri olarak birbirine bağlayan mantıksal bir "VE" işlemi gerçekleştirir. Sonuç, yalnızca tüm koşullar aynı anda karşılandığında doğrudur. | Emniyet kilidi kontrolü; örneğin, bir makine ancak emniyet kapısı kapalıyken ve acil durdurma aktif olmadığında çalışabilir. |

| VEYA (Veya) | Mantıksal VEYA | İki veya daha fazla koşulu paralel olarak bağlayan mantıksal bir "VEYA" işlemi gerçekleştirir. En az bir koşul karşılanırsa sonuç doğrudur. | Çok noktalı başlatma kontrolü, makinenin yerel bir panelden veya merkezi bir kontrol odasından başlatılmasına olanak tanır. |

| ÇIKIŞ (Output) | Çıkış Bobini | Mantıksal işlemin sonucuna göre bir çıkış bobinini çalıştırır ve harici bir cihazın başlatılmasını/durdurulmasını kontrol eder. | Motorlar, solenoid valfler ve gösterge ışıkları gibi aktüatörleri kontrol etmek. |

| SET/RST | Ayarla/Sıfırla | Set/Reset talimatları, giriş koşulu artık mevcut olmasa bile çıkış durumunu korumak için kullanılır. | Belirli koşullar altında “başlat-durdur” kilitleme devresinin uygulanması veya bir alarm sinyalinin kilitlenmesi. |

Bu temel talimatların yapısını ve işlevini anlamak, talimat hatalarını teşhis etme ve çözme yolunda atılacak ilk adımdır.

II. PLC Talimat Hatalarının Dört Ana "Suçlusu"

Bir PLC talimatı beklendiği gibi çalışmayı bıraktığında, sorun birden fazla düzeyden kaynaklanabilir. Bu olası nedenleri dört ana gruba ayırıyor ve bunların olasılıklarını ve etkilerini inceliyoruz.

2.1 Güç Kesintisi

Güç kaynağı, bir PLC sisteminin istikrarlı çalışması için olmazsa olmaz bir güvencedir. Güç kaynağı arızaları, PLC'lerin kapanmasının en yaygın nedenlerinden biridir. Bu tür arızalar genellikle PLC işleminin tamamen durması ve tüm sinyal lambalarının sönmesiyle kendini gösterir.

Neden Analizi

- Kararsız Harici Güç: Şebeke gerilimindeki dalgalanmalar, ani yükselmeler ve harmonik bozulmalar PLC'nin değişen güç kaynağını etkileyebilir.

- Hat Bağlantı Sorunları: Gevşek güç kabloları, kötü temas veya uygunsuz topraklama, güç kesintisine veya gürültü girişimine neden olabilir.

- Güç Kaynağı Modülü Hasarı: PLC'nin kendi güç bileşeni aşırı yüklenme, kısa devreler veya eskiyen elemanlar nedeniyle yetersiz kalabilir.

Ticari otomasyon bakım bilgilerine göre, yaklaşık 20% -30% PLC sistem arızalarının büyük çoğunluğu doğrudan güç kaynağı sorunlarıyla ilgilidir.

2.2 İletişim Arızası

Modern PLC sistemleri neredeyse hiçbir zaman tek başına çalışmaz. Çeşitli diğer PLC'lerle veri alışverişinde bulunurlar. İnsan-makine arayüzleri (İnsan-Makine Arayüzleri), sürücüler, Ve sensörler Ethernet, Profibus ve Modbus gibi ticari ağlar üzerinden. Etkileşim bağlantısında meydana gelen bir kesinti, gerekli verilerin PLC'ye ulaşmasını veya kontrol komutlarının gönderilmesini engelleyebilir.

Neden Analizi

- Fiziksel Bağlantı Sorunları:Hasarlı iletişim kablolu televizyonlar, gevşek adaptörler ve yetersiz koruma topraklaması yaygın nedenlerdir.

- Yanlış Ağ Yapılandırması: IP adresi çakışmaları, yanlış alt ağ maskesi kurulumları veya baud hızı veya terminal numarası kurulumundaki hatalar etkileşimi kesintiye uğratabilir.

- İletişim Protokolü Uyuşmazlığı: Ana ve yardımcı cihazlar arasındaki iletişim prosedüründe veya veri düzeninde tutarsızlıklar.

- Elektromanyetik Girişim (EMI): Güçlü elektromanyetik alanlar iletişim sinyallerini etkileyebilir, bilgi paketi kaybına veya hatalarına neden olabilir.

Bir üretim tesisindeki üretim hattında sık sık kesintiler yaşandı. Yapılan incelemede, bir Profinet iletişim kablosunun koruyucu katmanının bir fare tarafından yendiği ve PLC ile dağıtılmış bir G/Ç modülü arasında tekrarlayan iletişimin tetiklenerek bir dizi arızaya yol açtığı ortaya çıktı.

2.3 Program Hataları

Program hataları, özellikle yeni projelerin atanması veya eski sistemlerin değiştirilmesi sırasında sık karşılaşılan hataların bir diğer önemli kategorisidir. Bu hatalar incelikli olabilir; PLC çalışmaya devam edebilir, ancak sistemin alışkanlıkları varsayımları karşılamayabilir.

Neden Analizi

- Mantıksal HatalarProgramlama mantığı titiz değildir ve tüm olası çalışma koşullarını kapsamaz, bu da belirli koşullar altında anormal program yürütülmesine neden olur. Örneğin, gerekli bir kilitleme koşulu eksik olabilir.

- Talimatların Uygunsuz Kullanımı: Karmaşık yönergeler için yanlış kriter kurulumları veya uygunsuz zamanlarda belirli özellik bloklarını çağırma.

- Veri Taşması veya Tür Uyuşmazlığı: Matematiksel işlemler veya bilgi işleme sırasında, sonuç kayıt cihazının depolama alanı kapasitesini aşıyor veya bilgi türleri uyumsuz oluyor.

- Program Tarama Sorunları: Bir program segmenti istenmeden atlanır (örneğin, bir JUMP komutundan sonra yerleştirilir) veya önemli bir akıl yürütme, bir kesme hizmet rejiminde konumlandırılır ve bu da kaotik yürütme zamanlamasına neden olur.

Karmaşık programları bağımsız fonksiyonel bloklara ayırmayı içeren modüler bir programlama yöntemi benimsemek, olası hataları azaltmaya ve gelecekteki bakımı basitleştirmeye yardımcı olur. Ayrıca, çevrimdışı tarama için PLC simülasyon yazılımından tam olarak yararlanmak, program donanıma indirilmeden önce en mantıklı sorunları tespit edebilir.

2.4 Ekipman ve Çevresel Yönler

Endüstriyel sınıf bir bilgisayar olan PLC'nin donanımı, tipik bir bilgisayardan çok daha güvenilirdir. Ancak zorlu endüstriyel ortamlarda donanım arızaları kaçınılmazdır.

Neden Analizi

- G/Ç Modülü Arızası: Giriş bileşenindeki sinterlenmiş çağrılar veya sonuç modülündeki hasarlı bir röle/transistör, sinyallerin doğru şekilde okunmasını veya gönderilmesini engelleyebilir.

- CPU Modülü Arızası: Ana işleme ünitesi aşırı ısınma, sabit elektrik gücü veya iç bileşenlerin eskimesi nedeniyle arızalanabilir ve bu çoğu zaman ölümcül bir hatadır.

- Bellek Arızası: Programı veya verileri tutan bellek yongalarının hasar görmesi, program kaybına veya veri bozulmasına neden olabilir.

- Çevresel Faktörler: Aşırı sıcaklık, nem, kir veya aşındırıcı gazlar donanımın eskimesini artırabilir ve hatta doğrudan kısa devrelere veya kötü çağrılara neden olabilir.

Aşağıdaki tabloda 4 önemli başarısız sınıflandırmanın özellikleri ve bunların düzeltilmesine yönelik kaygılar özetlenmiştir:

| Başarısızlık Kategorisi | Tezahür | Olasılık | Etki Kapsamı | Sorun Giderme Önceliği |

|---|---|---|---|---|

| Güç Kesintisi | PLC tamamen duruyor, GÜÇ ışığı kapalı | Yüksek | Tüm PLC sistemi | En yüksek |

| İletişim Arızası | Bazı cihazlar çevrimdışı, HMI bir iletişim hatası bildiriyor | Orta | İletişimle ilgili özel cihazlar | Yüksek |

| Program Hatası | PLC normal çalışıyor, ancak ekipman eylemi anormal | Yüksek (devreye alma sırasında) | Belirli bir fonksiyon veya mantık | Orta |

| Donanım/Ortam | Belirli G/Ç noktası etkin değil veya PLC bir donanım hatası bildiriyor | Düşük | Tek modül veya tüm sistem | Düşük (diğerleri hariç) |

III. Verimli Sorun Giderme ve Çözüm: Sistematik Bir Yaklaşım

Bir PLC yönetimi çalışmadığında, rastgele sorun giderme sadece zaman kaybına neden olur. Bilimsel bir sürece uymak çok daha doğru sonuçlar verebilir.

3.1 Adım 1: Bilgi Toplama ve Ön Tanı

1. PLC Durum Göstergelerini Gözlemleyin:

- 'PWR' (Güç) Işığı: Sabit yeşil ışık, güç kaynağının normal olduğunu gösterir.

- 'ÇALIŞTIRMA' Işığı: Sabit veya yanıp sönen yeşil ışık, CPU'nun çalışma modunda olduğunu gösterir.

- 'ERR '(Hata) veya 'FAULT 'Işığı: Sabit veya yanıp sönen kırmızı ışık, CPU veya program hatası olduğunu gösterir.

- 'G/Ç 'Işıkları: Eşdeğer giriş ve çıkış noktaları için gösterge ışıklarının duruşunun gerçek sinyallerle eşleşip eşleşmediğini gözlemleyin.

2. HMI Alarm Mesajlarını Kontrol Edin: İnsan-makine kullanıcı arayüzü genellikle "Motor XX çalışmaya başlayamadı" veya "Sürücüyle iletişim kesildi" gibi en doğrudan hata özetlerinden birini sunar.

3. Yerinde Operatörlere SorunArızanın meydana gelmesinden önceki ve sonraki durumu anlayın. Hangi işlemleri gerçekleştirdiklerini ve herhangi bir anormal cihaz hareketi veya ses fark edip etmediklerini sorun.

3.2 Adım 2: Sistematik Araştırma

Ön tanıya dayanarak, “dışarıdan önce içeriden, donanımdan önce yazılım uygulamasından” kavramına bağlı kalarak adım adım bir inceleme yapın.

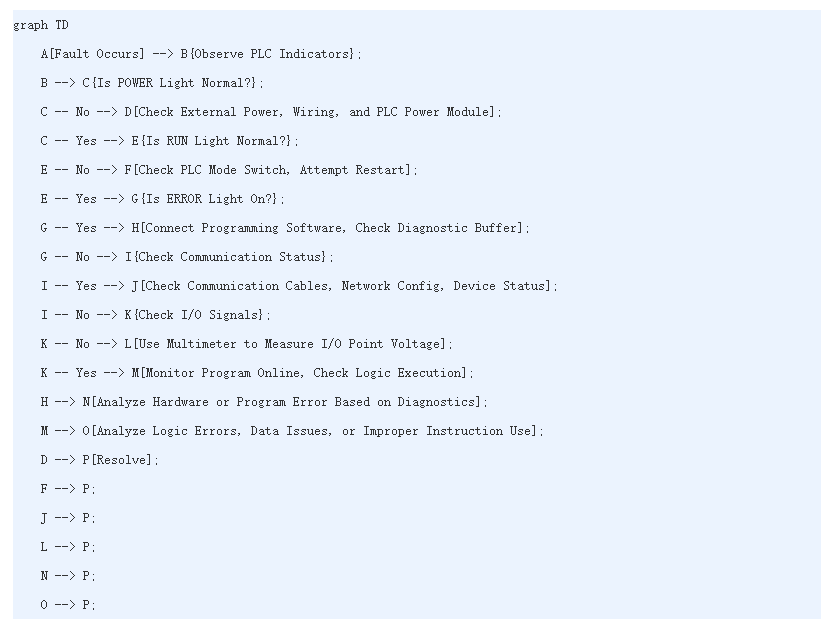

Sorun Giderme Akış Şeması

3.3 Eylem 3: Araçları Kullanarak Derinlemesine Analiz ve Çözüm

- Programlama Yazılımı ile Çevrimiçi İzleme: Bu, program hatalarını teşhis etmek için en iyi araçtır. Çevrimiçi izleme ile, program mantığının gerçek zamanlı yürütme durumunu ve değişkenlerin değer değişikliklerini izleyerek sorunu hızla tespit edebilirsiniz.

- Tanı TamponuPLC dahili bir hata tespit ettiğinde, ayrıntılı hata bilgilerini (hata türü, olay saati ve ilgili bileşen gibi) teşhis tamponuna kaydeder. Bu bilgilerin programlama yazılımıyla okunması, ekipman arızalarını ve sistem düzeyindeki hataları onarmak için çok önemlidir.

- Multimetre ve OsiloskopDonanım düzeyindeki sorunlar için, güç kaynağı voltajını ve G/Ç faktör sinyallerinin açık/kapalı durumunu incelemek için temel araç bir multimetredir. Yüksek hızlı sinyalleri veya iletişim kesintilerini giderirken, bir osiloskop daha kesin bir değerlendirme sağlayabilir.

Projelerinize yepyeni, orijinal Omron, Mitsubishi, Schneider PLC'lerle güç katın - stokta, hemen kullanıma hazır!

Çözüm

PLC yönlendirme arızaları yaygın bir sorun olsa da, çalışma prensiplerini ve özelliklerini derinlemesine anlayarak ve klinik bir sorun giderme yöntemini anlayarak birçok sorun hızla tespit edilip çözülebilir. Daha da önemlisi, önlemeye önem verilmelidir.

Güvenilir Sistem Tasarımı:Projenin başlangıcından itibaren güç kaynağının güvenliğini ve anti-parazit yeteneklerini tam olarak göz önünde bulundurun, topraklama ağını uygun şekilde yerleştirin ve birinci sınıf PLC öğeleri ve kabloları seçin.

Standartlaştırılmış Programlama Uygulamaları: Modüler ve yapılandırılmış gösteri konseptlerini takip edin, detaylı açıklamalar ekleyin ve kapsamlı bir program varyasyon izleme sistemi geliştirin.

Düzenli Bakım:PLC dolabının içindeki atmosferi (sıcaklık seviyesi, nem, kir) periyodik olarak değerlendirin, terminal bloklarını sıkın ve soğutma takipçilerinin prosedürünü denetleyerek sistemin her zaman iyi çalışır durumda olduğundan emin olun.

Bu ideal yöntemleri günlük tasarım, gösterim ve bakım çalışmalarına entegre ederek, PLC otomasyon sistemlerinin güvenilirliğini en üst düzeye çıkarabilir, sorunsuz ve verimli üretim süreçleri sağlayabilir ve nihayetinde girişim için daha iyi değer üretebiliriz.

Bize Ulaşın

Bu forma adınızı, e-posta adresinizi ve sorunuzun kısa bir açıklamasını girmeniz yeterlidir. 24 saat içinde sizinle iletişime geçeceğiz.

Bu Konuları da İlginizi Çekebilir

PLC'lerin Temel Bileşenleri Açıklandı

Programlanabilir Mantık Denetleyicileri (PLC'ler), modern endüstriyel otomasyonun kalbinde yer alır. Fabrikalarda, tesislerde ve diğer otomatik ortamlarda makineleri ve süreçleri düzenleyen kontrol sistemi olarak hizmet ederler. Bir PLC'nin bileşenlerini anlamak, otomatik sistemleri tasarlamak, sorun gidermek ve optimize etmek için yardımcı olduğu için bu alanda çalışan herkes için çok önemlidir. Bu kapsamlı kılavuz, karmaşık kavramların anlaşılmasını kolaylaştırarak bir PLC'nin temel unsurlarında size yol gösterecektir.

Proje Yöneticileri için Omron PLC Seçim Kılavuzu

Proje Yöneticileri için Omron PLC Seçim Kılavuzu Her proje yöneticisi, doğru PLC'yi (Programlanabilir Mantık) seçme zorluğuyla karşı karşıyadır.

Röleler: Türler ve Uygulamalar Kılavuzu

Bu makale, birçok elektrik sisteminin bilinmeyen kahramanları olan rölelere derinlemesine bir bakış sunuyor. Farklı röle türlerini, uygulamalarını ve nasıl çalıştıklarını inceleyeceğiz. İster mühendis, ister teknisyen olun veya sadece işlerin nasıl yürüdüğüne meraklı olun, bu kapsamlı rehber rölelerin büyüleyici dünyasını aydınlatacak.