CNC Makine Ustalığı: Besleme Hızı ve Mil Hızı Arasındaki Önemli Farkı Anlamak

İçindekiler

1. CNC İşlemede Kesme Hızı Nedir?

Kesme hızı, CNC işlemede temel bir kavramdır ve kesici takımın iş parçasının yanından geçtiği yüzey hızını temsil eder. Genellikle yüzey ayak/dakika (SFM) veya metre/dakika olarak ölçülür. Esasen, kesme hızı, takımın kesici kenarının kesilen malzemeyi geçtiği hızdır.

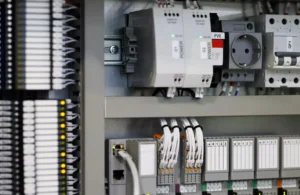

Bu parametre, kesme işleminin verimliliğini ve bitmiş yüzeyin kalitesini doğrudan etkilediği için hayati öneme sahiptir. Kesme hızında rol oynayan bir bileşenin bir örneği Omron PLC'dir.

Bu PLC'ler, bir CNC makinesindeki çeşitli bileşenlerin hızını kontrol ederek tutarlı ve hassas kesim sağlar. Bu ve diğer ürünler hakkında daha fazla bilgiyi şu adreste bulabilirsiniz: Omron PLC sayfa.

Silindirik bir iş parçasının tornalandığı bir torna tezgahı işlemini hayal edin. Kesme hızı, kesici takımın milin bir dönüşü sırasında iş parçasının çevresi boyunca hareket ettiği hız olacaktır.

Hesaplama, iş parçasının çapını ve milin dönme hızını (RPM) içerir. Yüksek kesme hızları daha hızlı malzeme çıkarılmasına yol açabilir ancak aynı zamanda takım aşınmasının artmasına da neden olabilir.

Bu nedenle, optimum kesme hızını seçmek, üretkenlik ve takım ömrü arasında bir denge kurmaktır. Makinenin yetenekleri, takım malzemesi ve iş parçası malzemesi, uygun kesme hızını belirlemede önemli bir rol oynar.

![]()

2. Mil Hızı Kesme Hızından Nasıl Farklıdır?

Genellikle birbirinin yerine kullanılsa da mil hızı ve kesme hızı farklı ancak birbirine bağlı kavramlardır. Mil hızı, makinenin milinin dakikadaki devir sayısı (RPM) olarak ölçülen dönüş hızını ifade eder.

Bu, iş parçasını (torna tezgahında) veya kesme takımını (freze tezgahında) tutan milin dönme hızıdır. Öte yandan, daha önce tanımlandığı gibi kesme hızı, kesme takımının iş parçasına göre yüzey hızıdır.

Kesme hızı ile mil hızı arasındaki ilişki basit bir formülle görselleştirilebilir: Mil Hızı (RPM) = (Kesme Hızı (SFM) * 3,82) / Takım Çapı.

Bu formül, belirli bir kesme hızı için mil hızının kesici takımın veya iş parçasının çapına göre ayarlanması gerektiğini vurgular. Örneğin, daha küçük bir takım çapı, daha büyük bir takımla aynı kesme hızını elde etmek için daha yüksek bir mil hızı gerektirir.

CNC programcıları ve makine operatörleri için hassas işlemeyi garantilemek adına farkı derinlemesine anlamak çok önemlidir. Farklı CNC araçları ve bunların mil hızıyla nasıl ilişkili olduğu konusunda meraklıysanız, şu kaynakları inceleyin: Mitsubishi PLC değerli fikirler sağlayabilir.

3. CNC İşlemede Besleme Hızı Tam Olarak Nedir?

CNC işlemede besleme hızı, kesme işlemi sırasında kesici takımın veya iş parçasının belirli bir eksen boyunca birbirine göre hareket ettiği hızdır. Daha basit bir ifadeyle, takımın kesilen malzemede ne kadar hızlı hareket ettiğidir.

Besleme hızı genellikle devir başına mesafe (örneğin devir başına inç) veya dakika başına mesafe (örneğin dakika başına inç) birimleriyle ölçülür. Bu, takımdaki talaş yükünü etkileyen kritik bir parametredir.

Örneğin, bir frezeleme işleminde, besleme hızı, kesicinin milin her bir devri için iş parçasına ne kadar hızlı ilerlediğini belirler. Bir torna işleminde, aletin her bir mil devri sırasında iş parçasının uzunluğu boyunca ne kadar hareket ettiğini belirler.

Besleme hızı, takım malzemesi, iş parçası malzemesi, kesme derinliği ve istenen yüzey kalitesine göre dikkatlice seçilmelidir. Yanlış seçilen bir besleme hızı, zayıf yüzey kalitesi, takım kırılması veya aşırı takım aşınması gibi sorunlara yol açabilir. Besleme hızlarını kontrol etmede önemli bir rol oynayan bir bileşen olan HMI hakkında bilgi edinin. İnsan-makine arayüzü sayfa.

![]()

4. Besleme Hızı İşleme Sürecini Nasıl Etkiler?

Besleme oranı, takım ömrü, yüzey kalitesi, talaş oluşumu ve genel işleme verimliliği dahil olmak üzere işleme sürecinin çeşitli yönleri üzerinde derin bir etkiye sahiptir. Daha yüksek bir besleme oranı genellikle daha hızlı malzeme kaldırma anlamına gelir ve bu da artan üretkenliğe yol açar.

Ancak, aynı zamanda, bir devirde aletin her bir kesici kenarı tarafından çıkarılan malzemenin kalınlığı olan daha yüksek bir talaş yüküyle de sonuçlanır. Bu, artan kesme kuvvetlerine ve ısı oluşumuna yol açabilir, düzgün yönetilmezse potansiyel olarak hızlandırılmış alet aşınmasına veya hatta alet kırılmasına neden olabilir.

Tersine, daha düşük bir besleme hızı talaş yükünü azaltır, daha iyi bir yüzey kalitesine ve potansiyel olarak daha uzun bir takım ömrüne yol açar. Ancak, aynı zamanda malzeme çıkarma hızını da azaltır, daha uzun çevrim sürelerine ve daha düşük üretkenliğe yol açar.

Optimum besleme hızını bulmak, belirli işleme operasyonu, takım malzemesi, iş parçası malzemesi ve istenen sonucun dikkatli bir şekilde değerlendirilmesini gerektiren hassas bir dengeleme eylemidir. Makinistler ve CNC programcıları genellikle besleme ve hız çizelgelerine başvurur ve deneyimlerini kullanarak belirli bir görev için uygun besleme hızını belirler.

Schneider PLC, işleme sürecini optimize ederek besleme oranlarını dinamik olarak ayarlayacak şekilde programlanabilen bir sistemin bir örneğidir. Ürünlerin tam yelpazesini burada görebilirsiniz Schneider PLC.

5. Kesme Hızı ile İlerleme Oranı Arasındaki İlişki Nedir?

Kesme hızı ve ilerleme hızı, CNC işleme sürecini optimize etmek için birlikte ele alınması gereken iç içe geçmiş parametrelerdir. Birbirleri üzerinde doğrudan etkileri vardır ve toplu olarak talaş yükünü, malzeme çıkarma oranını, takım ömrünü ve yüzey kalitesini belirlerler. Bu ilişkiyi anlamak, herhangi bir makinist veya CNC programcısı için çok önemlidir.

| Parametre | Kesme Hızı ile İlişki | Besleme Oranı ile İlişki |

|---|---|---|

| Talaş Yükü | Daha düşük kesme hızıyla (sabit ilerleme hızında) artar | Daha yüksek ilerleme hızıyla artar (sabit kesme hızında) |

| Malzeme Kaldırma Oranı | Daha yüksek kesme hızıyla artar | Daha yüksek besleme oranıyla artar |

| Alet Ömrü | Genellikle daha yüksek kesme hızıyla azalır | Aşırı yüksek veya düşük besleme oranıyla azalabilir |

| Yüzey Kaplama | Hem kesme hızı hem de ilerleme oranından etkilenebilir | Genellikle daha düşük besleme hızıyla (sabit hızda) iyileşir |

| Kesme Kuvvetleri | Genellikle daha yüksek kesme hızı ve ilerleme oranıyla artar | Genellikle daha yüksek besleme oranıyla artar |

| Isı Üretimi | Daha yüksek kesme hızı ve ilerleme oranıyla artar | Daha yüksek besleme oranıyla artar |

| İşleme Süresi | Daha yüksek kesme hızı ve ilerleme oranıyla azalır | Daha yüksek besleme oranıyla azalır |

| Mil Yükü | Daha yüksek kesme hızıyla (sabit ilerleme hızında) artar | Daha yüksek besleme hızıyla (sabit hızda) artar |

| Makine Gücü | Kesme hızı ve ilerleme oranıyla doğru orantılı | Besleme hızına doğrudan orantılı |

| Kesici Sapması | Özellikle küçük kesicilerde daha yüksek ilerleme hızıyla artırılabilir | Daha yüksek besleme oranıyla artar |

Özünde, ilerleme hızını sabit tutarken kesme hızını artırmak daha küçük bir talaş yükü ancak daha yüksek malzeme çıkarılmasıyla sonuçlanır. Tersine, kesme hızını korurken ilerleme hızını artırmak daha büyük bir talaş yükü ve ayrıca daha yüksek malzeme çıkarılmasıyla sonuçlanır.

Makinist, takım ömründen veya yüzey kalitesinden ödün vermeden istenen sonuçları elde etmek için bu iki parametre arasında doğru dengeyi bulmalıdır. Örneğin, bir Proface HMI kullanmak operatörlerin bu parametreleri gerçek zamanlı olarak izlemesine ve ayarlamasına olanak tanıyarak optimum performansı garanti edebilir. Bu HMI'ler hakkında daha fazla bilgiyi burada keşfedin Yüzey HMI.

6. Optimum Kesme Hızı ve İlerleme Oranı Nasıl Hesaplanır?

Optimum kesme hızı ve ilerleme oranının hesaplanması, teorik hesaplamaların, ampirik verilerin ve pratik deneyimin bir kombinasyonunu içerir.

Kesici takım üreticileri genellikle iş parçası malzemesine ve takım malzemesine göre takımları için önerilen kesme parametrelerini (diş başına kesme hızı ve ilerleme) sağlar. Bu öneriler, başlangıç ayarlarını belirlemek için iyi bir başlangıç noktası görevi görür.

Kesme hızı (SFM) ve takım çapına bağlı olarak mil hızını (RPM) hesaplamanın temel formülü şudur:

RPM = (Kesme Hızı (SFM) * 3,82) / Takım Çapı

Mil hızı belirlendikten sonra, diş başına ilerleme ve kesici üzerindeki diş sayısı kullanılarak ilerleme hızı hesaplanabilir:

Besleme Hızı (IPM) = RPM * Diş Sayısı * Diş Başına Besleme

Ancak bu hesaplamalar yalnızca bir başlangıç noktası sağlar. Gerçek optimum kesme hızı ve ilerleme oranı, makine sertliği, kesme derinliği (eksenel ve radyal derinlik), takım aşınması ve istenen yüzey kalitesi gibi faktörlere bağlı olarak değişebilir.

Deneyimli makinistler genellikle bu parametreleri, talaş oluşumu, kesme kuvvetleri ve takım durumu gibi kesme işlemine ilişkin gözlemlerine dayanarak ince ayarlar. Daha gelişmiş kontrole ihtiyacınız varsa, şu seçenekleri keşfedin: Servo sistemler bu parametrelerin ince ayarı için gereken hassasiyeti sağlayabilir.

![]()

7. Mil Hızı ve İlerleme Oranı Takım Ömrü İçin Neden Önemlidir?

Mil hızı ve ilerleme hızı, takım ömrünü belirlemede çok önemlidir. Yanlış ayarlanmış parametreler, takımın erken aşınmasına, takımın kırılmasına veya hatta takım tezgahının kendisine zarar gelmesine yol açabilir. Bu parametrelerin takım ömrünü nasıl etkilediğini anlamak, uygun maliyetli ve verimli işleme için önemlidir.

Aşırı yüksek kesme hızları aşırı ısı üretebilir ve bu da özellikle aletin kesici kenarında hızlı alet aşınmasına yol açabilir. Bunun nedeni, kesici alet ile iş parçası arasındaki bağıl hızın yüksek olması ve artan sürtünmeye neden olmasıdır.

Öte yandan, çok yüksek olan ilerleme oranları aşırı talaş yüklerine yol açabilir ve bu da kesici kenarın kırılmasına veya parçalanmasına neden olabilir. Tersine, çok düşük olan ilerleme oranları kesme yerine sürtünmeye neden olabilir ve bu da ısı birikmesine ve takım aşınmasına yol açabilir.

8. Farklı Malzemeler Kesme Hızını ve İlerleme Oranını Nasıl Etkiler?

İşlenen malzeme, kesme hızı ve ilerleme oranı seçimini önemli ölçüde etkiler. Farklı malzemeler, kesme işlemini doğrudan etkileyen çeşitli sertlik, tokluk ve aşındırıcılık dereceleri sergiler.

Örneğin, alüminyum gibi daha yumuşak malzemeler, paslanmaz çelik gibi daha sert malzemelere kıyasla genellikle daha yüksek kesme hızlarında ve ilerleme oranlarında işlenebilir.

Bunun nedeni, daha yumuşak malzemelerin işleme sırasında daha az ısı ve kesme kuvveti üretmesidir. Öte yandan, daha sert malzemeler aşırı ısı birikimini ve takım aşınmasını önlemek için daha düşük kesme hızları gerektirir.

İşte yüksek hızlı çelik takımlar kullanılarak çeşitli malzemeler için önerilen kesme hızlarını (SFM) gösteren basitleştirilmiş bir tablo:

| Malzeme | Kesme Hızı (SFM) |

|---|---|

| Alüminyum | 300-1000 |

| Pirinç | 200-500 |

| Hafif Çelik | 80-150 |

| Paslanmaz çelik | 40-80 |

| Titanyum | 30-60 |

| Döküm demir | 60-120 |

| Plastikler | 100-300 |

| Bakır | 150-400 |

| Bronz | 100-250 |

| Sertleştirilmiş Çelik | 20-40 |

| Nikel Alaşımları | 25-50 |

| Kompozitler | 50-150 |

| Odun | 500-1500 |

| Akrilik | 200-600 |

| Polikarbonat | 150-450 |

İlerleme oranı da malzemeye bağlıdır. Daha sert malzemeler, takım kırılmasını önlemek için diş başına daha düşük ilerleme gerektirebilirken, daha yumuşak malzemeler diş başına daha yüksek ilerlemeye dayanabilir.

9. Besleme ve Hız Parametrelerinin Ayarlanmasında Yaygın Yapılan Hatalar Nelerdir?

CNC işlemede besleme ve hız parametreleri ayarlanırken birkaç yaygın hata meydana gelebilir. Yaygın bir hata, belirli makine, takım ve iş parçası özelliklerini dikkate almadan yalnızca teorik hesaplamalara güvenmektir. Bu, optimum olmayan kesme koşullarına ve azaltılmış verimliliğe yol açabilir.

Bir diğer yaygın hata, makinenin azami hızını ve güç sınırlamalarını ihmal etmektir. Bir makineyi kapasitesinin ötesinde hızlarda ve beslemelerde çalıştırmaya çalışmak, düşük performans, takım hasarı veya hatta makine hasarıyla sonuçlanabilir.

Ayrıca, takım üreticisinin kesme parametrelerine ilişkin tavsiyelerinin göz ardı edilmesi, takımın erken bozulmasına yol açabilir.

Kesme derinliğine göre ilerleme ve hızı ayarlamamak da sık yapılan bir diğer hatadır. Daha derin bir kesme genellikle takım ömrünü korumak ve takım kırılmasını önlemek için hem kesme hızının hem de ilerleme oranının azaltılmasını gerektirir.

Son olarak, kesme sürecini izlememek ve gerekli ayarlamaları yapmamak verimsizliğe yol açabilir. Deneyimli makinistler, çalışma sırasında parametreleri ince ayarlamak için talaş oluşumu, kesme kuvvetleri ve yüzey kalitesi gibi faktörleri sürekli olarak gözlemler.

10. CNC İşleme Verimliliğini Hangi Gelişmiş Teknikler Optimize Edebilir?

Birkaç gelişmiş teknik, CNC işleme verimliliğini kesme hızı ve ilerleme oranının temel prensiplerinin ötesinde daha da iyileştirebilir. Bu tekniklerden biri, özellikle torna işlemlerinde kullanışlı olan sabit yüzey hızı (CSS) kontrolüdür.

CSS, takım iş parçasının farklı çapları boyunca hareket ettikçe mil hızını (RPM) otomatik olarak ayarlar ve tutarlı bir kesme hızı sağlar. Bu, tüm iş parçasında düzgün takım aşınması ve yüzey kalitesi sağlar.

Yüksek hızlı işleme (HSM), mükemmel yüzey kalitesi ve doğruluğu korurken yüksek malzeme çıkarma oranları elde etmek için yüksek mil hızları, yüksek ilerleme oranları ve küçük kesme derinlikleri kullanan başka bir gelişmiş tekniktir. HSM, sert makineler, özel kesme takımları ve gelişmiş CNC programlama teknikleri gerektirir.

Uyarlanabilir kontrol, kesme işlemini gerçek zamanlı olarak izlemek ve performansı optimize etmek için besleme ve hız parametrelerini otomatik olarak ayarlamak için sensörler kullanan son teknoloji bir teknolojidir. Bu, işleme sürecini etkileyebilecek malzeme sertliğindeki, takım aşınmasındaki ve diğer faktörlerdeki değişiklikleri telafi edebilir.

Sıkça Sorulan Sorular

Kesme hızı, kesici takımın iş parçasının yanından geçtiği yüzey hızını ifade eder ve genellikle dakikada yüzey ayağı (SFM) veya dakikada metre olarak ölçülür. Öte yandan mil hızı, makinenin milinin dakikadaki devir (RPM) cinsinden dönüş hızıdır.

Besleme hızı doğrudan talaş yükünü etkiler. Daha yüksek bir besleme hızı daha büyük bir talaş yüküyle sonuçlanır, yani aletin her bir kesici kenarı her devirde daha kalın bir malzeme talaşını kaldırır. Tersine, daha düşük bir besleme hızı talaş yükünü azaltır.

Kesme hızı ve ilerleme hızı, toplu olarak malzeme çıkarma hızını, takım ömrünü, yüzey kalitesini ve işleme sürecinin genel verimliliğini belirleyen birbirine bağımlı parametrelerdir. En iyi sonuçları elde etmek için birlikte dikkate alınmaları gerekir.

Aşırı yüksek kesme hızları aşırı ısı üretebilir ve bu da hızlı takım aşınmasına, takım deformasyonuna veya hatta takım arızasına yol açabilir. Ayrıca iş parçasının yüzey kalitesini olumsuz etkileyebilir.

Farklı takım malzemelerinin, önerilen kesme hızlarını etkileyen farklı sertlik ve ısı direnci seviyeleri vardır. Örneğin, karbür takımlar genellikle yüksek hızlı çelik takımlara kıyasla daha yüksek kesme hızlarına dayanabilir.

Projelerinize yepyeni, orijinal Omron, Mitsubishi, Schneider Servo ile güç verin – stokta, hemen kullanıma hazır!

Çözüm

- CNC işlemede kesme hızı ve ilerleme hızı temel parametrelerdir.

- Mil hızı kesme hızından farklı ancak doğrudan ilişkilidir.

- İlerleme hızı, takım ömrünü, yüzey kalitesini ve işleme verimliliğini önemli ölçüde etkiler.

- Optimum kesme hızı ve ilerleme oranı, takım malzemesine, iş parçası malzemesine, makine kabiliyetlerine ve istenen sonuca bağlıdır.

- Farklı malzemeler farklı kesme parametreleri gerektirir.

- Yaygın hatalar arasında makine sınırlamalarını göz ardı etmek, takım önerilerini dikkate almamak ve kesme derinliğine göre parametreleri ayarlamamak yer alır.

- Sabit yüzey hızı, yüksek hızlı işleme ve adaptif kontrol gibi gelişmiş teknikler CNC işleme verimliliğini daha da iyileştirebilir.

- En iyi sonuçları elde etmek için parametrelerin sürekli izlenmesi ve ayarlanması büyük önem taşımaktadır.

- Başarılı bir CNC makinist veya programcısı için deneyim ve tartışılan prensiplerin derinlemesine anlaşılması hayati önem taşır.

- Doğru tedarikçileri seçmek gibi Mitsubishi Servo veya Omron İnvertör işleme kabiliyetlerinizi önemli ölçüde artırabilir.

Bize Ulaşın

Bu forma adınızı, e-posta adresinizi ve sorunuzun kısa bir açıklamasını girmeniz yeterlidir. 24 saat içinde sizinle iletişime geçeceğiz.

Bu Konuları da İlginizi Çekebilir

PLC Panellerinde Ustalaşma: Kablolama Şemalarını Okumaya Yönelik Bir Kılavuz

Bir endüstriyel otomasyon mühendisi olarak, her gün PLC'lerle (Programlanabilir Mantık Denetleyicileri) uğraşıyorum. Eğer benim gibiyseniz - otomasyona derinden ilgi duyuyorsanız ancak genellikle bu karmaşık kablolama şemaları sizi bunaltıyorsa - bu makale kesinlikle sizin için.

PLC Seçiminde Ustalaşmak: Otomasyon Mühendisleri İçin Pratik Bir Kılavuz

Otomasyon sistemlerinin tasarım aşamasında, uygun Programlanabilir Mantık Kontrol Cihazı (PLC) seçimi kritik bir adımdır. Bu makale, pratik mühendislik deneyimimden yola çıkarak, PLC otomasyon ürünlerini nasıl değerlendireceğiniz ve belirleyeceğiniz konusunda size rehberlik etmektedir.

Omron CPU Türü Hakkında Bilmeniz Gereken 10 Şey

Omron CPU Tipi Hakkında Bilmeniz Gereken 10 Şey Endüstriyel alanda yılların deneyimine sahip bir mühendis olarak,