Una guía completa sobre los tipos de PLC y sus características clave

Tabla de contenido

También incluye comparaciones basadas en datos y referencias de la industria para ayudar a los ingenieros y tomadores de decisiones a elegir la opción de PLC ideal para sus aplicaciones.

Introducción.

En el panorama actual de fabricación altamente automatizada, el rendimiento y la precisión ya no son opcionales: son necesarios. Controladores de razonamiento programables (PLC), introducidas por primera vez a fines de la década de 1960, siguen siendo una de las innovaciones más influyentes que impulsan los sistemas de control industrial.

Un PLC es una herramienta digital creada para automatizar procedimientos comerciales como el control de equipos, líneas de montaje, robótica y operaciones de instalaciones de fabricación.

Funciona recibiendo señales de entrada de numerosos sensores (nivel de temperatura, estrés, flujo, interruptores, etc.), refinándolos con lógica preprogramada y luego creando señales de salida para controlar actuadores como motores, válvulas o sistemas de iluminación.

Según un registro de Markets and Markets, se proyecta que el tamaño del mercado mundial de PLC alcance los 15.500 millones de dólares en 2027, impulsado por la fabricación inteligente, la integración de IoT y el fomento del Mercado 4.0.

Clasificación de los PLC

Los PLC se pueden clasificar según su tamaño, método de control, tipo de CPU y requisitos de la aplicación. A continuación, se presenta una descripción general estructurada:

| Clasificación | Categorías | Ejemplos de casos de uso |

| Por escala | Pequeño, Mediano, Grande | Líneas de envasado (pequeñas), Ensamblaje de automóviles (medianas), Plantas siderúrgicas (grandes) |

| Por modo de control | PLC tradicional, PLC de bus de campo, PLC distribuido, PLC inteligente | Industrias de procesos, control remoto, fabricación inteligente |

| Por procesador | Basado en microcontrolador, basado en microprocesador | Sistemas compactos de bajo coste frente a sistemas de alto rendimiento |

| Por Manejo de Datos | Discreto, Analógico, Híbrido | Procesamiento de señales digitales, monitorización en tiempo real |

| Por capacidad de E/S | Bajo, Medio, Alto | Máquinas simples vs. plantas automatizadas complejas |

| Por Networking | Habilitado para Ethernet, habilitado para comunicación por bus | Fábricas inteligentes con monitorización en tiempo real |

Esta clasificación ilustra cómo los PLC son adaptables en distintas industrias, desde simples sistemas de transporte hasta fábricas inteligentes altamente integradas.

Características principales de los PLC

- Alta confiabilidad – Diseñados con hardware robusto, los PLC pueden soportar vibraciones, interferencias electromagnéticas y duras condiciones industriales.

- Operación estable – Una vez programados, los PLC mantienen un rendimiento constante, lo que garantiza un tiempo de inactividad mínimo.

- Facilidad de programación – Con lenguajes de programación fáciles de usar como la lógica de escalera y los diagramas de bloques de funciones (FBD), los ingenieros pueden configurar sistemas rápidamente.

- Mantenimiento modular – Los componentes están diseñados para un fácil reemplazo y monitoreo, reduciendo los tiempos de reparación.

- Fuerte adaptabilidad – Los PLC se adaptan a diversas aplicaciones, desde la fabricación discreta hasta la automatización de procesos.

Tendencias del mercado e innovaciones tecnológicas

El avance continuo de los PLC está dando forma a la industria de la automatización en gran medida:

- Combinación con IoT y la nube Los PLC modernos ya no son dispositivos independientes, sino componentes de una red ecológica conectada. Permiten el seguimiento remoto y la previsión del mantenimiento, lo que mejora la eficiencia y reduce los costos.

- Miniaturización y reducción de gastos :Los avances en microprocesadores y microcontroladores han hecho que los PLC sean mucho más potentes, al tiempo que reducen los costos y abren oportunidades para empresas pequeñas y medianas.

- Problemas de ciberseguridad A medida que los PLC se integran con las redes, la ciberseguridad se convierte en un problema crítico. Fabricantes como Omrón y Mitsubishi están incorporando procedimientos de seguridad más estrictos en sus nuevas versiones de PLC.

PLC frente a otras soluciones de control.

Para comprender mucho mejor la función de los PLC, comparémoslos con el razonamiento de relés tradicionales y la solución de control disperso (DCS):

| Característica | SOCIEDAD ANÓNIMA | Lógica de relé | Estado Civil |

| Flexibilidad | Alto – reprogramable | Bajo: requiere recableado | Mediano: escalable pero costoso |

| Costo | Moderado | Bajo | Alto |

| Manejo de la complejidad | Excelente | Pobre | Excelente |

| Mantenimiento | Fácil | Difícil: se necesita recableado | Moderado |

| Escalabilidad | Alto | Muy limitado | Alto |

Esta tabla muestra por qué los PLC controlan la automatización industrial, logrando un equilibrio entre versatilidad, rendimiento y costo.

Aplicaciones en el mundo real

- Mercado automotriz — Automatización de líneas de producción, soldadura robotizada y exámenes de calidad.

- Alimentos y bebidas — Empaquetado de productos, etiquetado y control de procedimientos.

- Sector Energético — Distribución de energía, perforación de petróleo y gas, combinación de energía renovable.

- Productos farmacéuticos — Dosificación de precisión, seguimiento de la producción y conformidad normativa.

Dificultades y factores a considerar

A pesar de sus ventajas, los PLC enfrentan dificultades:

- Costos de inversión inicial :Los sistemas PLC más grandes pueden ser costosos.

- Requisitos de educación :Los ingenieros necesitan comprender los lenguajes y procedimientos de los programas.

- Complejidad de asimilación :Conectar PLC a equipos antiguos podría requerir un esfuerzo adicional.

Sin embargo, con el cambio global hacia la producción electrónica, estos desafíos se ven superados por ganancias de eficiencia duraderas.

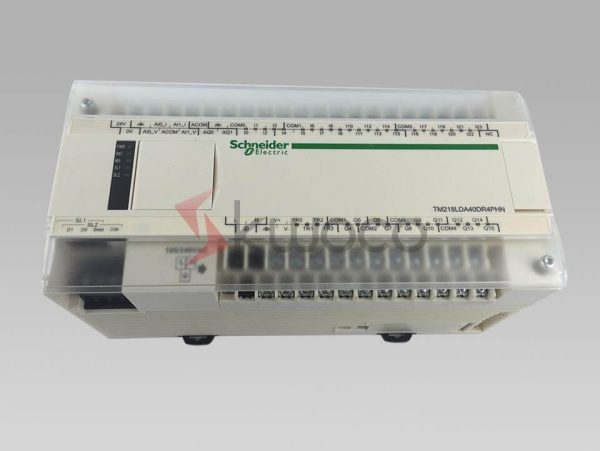

Potencie sus proyectos con servomotores Omron, Mitsubishi y Schneider nuevos y originales: ¡disponibles en stock y listos ahora!

Conclusión

Los PLC siguen siendo la base de la automatización comercial, acortando la distancia entre la fiabilidad de los equipos y la versatilidad del software. Desde pequeñas líneas de envasado hasta grandes sistemas dispersos, los PLC ofrecen soluciones escalables, eficaces y preparadas para el futuro.

A medida que avanza el Mercado 4.0, el papel de los PLC se expandirá aún más, integrándose sin esfuerzo con IoT, IA y sistemas en la nube para proporcionar instalaciones de fabricación inteligentes del futuro.

Contáctenos

Simplemente complete su nombre, dirección de correo electrónico y una breve descripción de su consulta en este formulario. Nos comunicaremos con usted dentro de las 24 horas.

Categoría de producto

Productos en oferta

También te pueden interesar estos temas

Comprender el tiempo de ciclo del PLC: optimizar la automatización

¿Alguna vez pensó en la rapidez con la que su sistema de automatización responde a los cambios? El secreto está en el tiempo de ciclo del PLC, el corazón de su sistema de control. Comprender este concepto es fundamental para cualquier persona involucrada en la automatización. En este artículo, desentrañaremos qué es el tiempo de ciclo del PLC, por qué es importante y cómo afecta sus operaciones.

Explicación de DeviceNet: guía de protocolos de redes industriales 2024

DeviceNet ha revolucionado la automatización industrial al proporcionar una red de comunicación robusta, confiable y eficiente entre controladores y dispositivos.

¿Qué es la programación PLC? Tutorial introductorio sobre programación PLC.

En la producción comercial moderna, los programas PLC (Controladores Lógicos Programables) se han convertido en una de las innovaciones de automatización esenciales. Los PLC se utilizan ampliamente en sistemas de control de automatización industrial, y su rendimiento, integridad y versatilidad han reemplazado con éxito a los sistemas de control de relés tradicionales.