Разумевање ПЛЦ-ова: Употреба програмабилних логичких контролера

Овај чланак демистификује за шта се ПЛЦ користи, како функционише и зашто је кључан у данашњем индустријском пејзажу. Било да сте нови у концепту или желите да продубите своје разумевање, читајте даље да бисте открили кључну улогу ПЛЦ-а у аутоматизацији индустријских процеса.

Садржај

Шта је ПЛЦ и како ради?

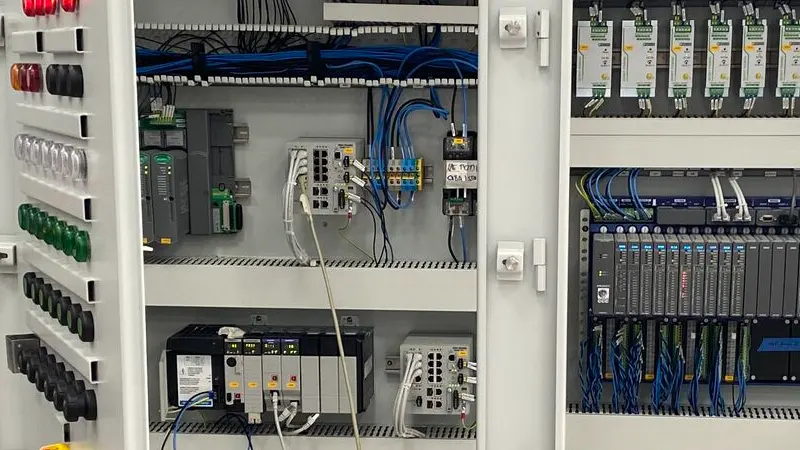

Програмабилни логички контролер (ПЛЦ) је специјализовани индустријски рачунар дизајниран за аутоматизацију и контролу процеса у реалном времену. За разлику од обичних рачунара, ПЛЦ-ови су направљени да издрже оштре услове околине као што су екстремне температуре, влажност и електрична бука, што их чини идеалним за индустријска подешавања.

Компоненте ПЛЦ-а

Типичан ПЛЦ систем се састоји од:

- Централна процесорска јединица (ЦПУ): Мозак који извршава ПЛЦ програм.

- Улазни модули: Примајте сигнале од улазних уређаја као што су сензори, прекидачи и дугмад.

- Излазни модули: Шаљите сигнале излазним уређајима као што су мотори, вентили и светла.

- Напајање: Обезбеђује потребну снагу за ПЛЦ.

- Уређај за програмирање: Користи се за програмирање и конфигурисање ПЛЦ-а, често преко специјализованог софтвера за програмирање.

Како ПЛЦ ради?

ПЛЦ ради континуираним циклусом кроз три главна корака:

- Скенирање улаза: ПЛЦ прима улазне податке са повезаних улазних уређаја.

- Извршење програма: Обрађује улазне податке користећи програмску логику дефинисану у ПЛЦ програму.

- Скенирање излаза: Шаље команде излазним уређајима на основу обрађених података.

Овај циклични процес омогућава ПЛЦ-у да ефикасно надгледа и контролише процесе, обезбеђујући прецизан рад машина и система.

Зашто се ПЛЦ-ови користе у индустријској аутоматизацији?

ПЛЦ-ови се интензивно користе у индустријској аутоматизацији због своје поузданости, флексибилности и ефикасности. Ево кључних разлога зашто индустрије користе ПЛЦ:

Поузданост и издржљивост

- Робустан дизајн: ПЛЦ-ови су направљени да раде у тешким условима, минимизирајући застоје.

- Доследан учинак: Они пружају стабилну контролу над процесима, критичним за одржавање квалитета.

Флексибилност и скалабилност

- Модуларна структура: Модуларни ПЛЦ као Митсубисхи ПЛЦ омогућавају лако проширење додавањем ПЛЦ модула.

- Прилагодљивост: Програми се могу модификовати да би се прилагодили променама у производном процесу без мењања хардвера.

Рад у реалном времену

- Тренутни одговор: ПЛЦ-ови раде у реалном времену, обезбеђујући да процеси брзо реагују на унос

- Прецисион Цонтрол: Управљајте сложеним задацима са високом прецизношћу, неопходним за савремене индустријске процесе.

Поједностављење сложених система

- Замењује логичке системе релеја: Поједностављује ожичење и смањује потребне физичке компоненте.

- Енханцед Троублесхоотинг: Лакше је идентификовати проблеме у оквиру ПЛЦ програма у поређењу са традиционалним системима.

Типови ПЛЦ-ова: Избор правог програмабилног логичког контролера

Када је у питању избор ПЛЦ-а, разумевање различитих типова ПЛЦ-а је од суштинског значаја.

Модуларни ПЛЦ-ови

- Опис: Састоје се од одвојених модула за ЦПУ, улазе, излазе и комуникационе протоколе.

- Предности: Високо скалабилан и прилагодљив специфичним потребама.

- Пријаве: Погодно за сложене процесе који захтевају бројне улазе и излазе.

Компактни ПЛЦ-ови (стандардни ПЛЦ-ови)

- Опис: Све-у-једном јединице са фиксним И/О могућностима.

- Предности: Исплативо и штеди простор.

- Апликације: Идеално за једноставније контролне задатке са ограниченим И/О захтевима.

ПЛЦ-ови монтирани у рацк

- Опис: Модули су монтирани на сталке, омогућавајући екстензивно проширење.

- Предности: Подржава велики број И/О тачака и велику процесорску снагу.

- Апликације: Велике индустријске примене као што је контрола процеса у рафинеријама нафте.

Када бирате ПЛЦ, узмите у обзир факторе као што су:

- Сложеност процеса: Природа задатака и потребна контрола.

- И/О захтеви: Број и врста улазних и излазних уређаја.

- Услови животне средине: Температура, прашина, нивои влаге у радном окружењу.

- Комуникационе потребе: Интеграција са СЦАДА системима, ХМИ, и друге спољне уређаје.

Брендови као Омрон ПЛЦ и Сцхнеидер ПЛЦ нуде различите ПЛЦ-ове са различитим карактеристикама ПЛЦ-а који одговарају различитим индустријским потребама.

Како су ПЛЦ програмирани? Разумевање програмских језика ПЛЦ-а

ПЛЦ-ови се програмирају коришћењем специјализованих програмских језика који упућују ПЛЦ-у како да одговори на специфичне улазне услове.

Уобичајени језици за програмирање ПЛЦ-а

- лествичаста логика (ледести дијаграм)

- Најчешће коришћени ПЛЦ програмски језик.

- Подсећа на традиционалну логику релеја, што га чини интуитивним за инжењере који су упознати са електричним круговима.

- Идеалан за једноставну контролу и секвенционирање операција.

- Струцтуред Тект

- Текстуални језик високог нивоа сличан Пасцал-у.

- Погодно за сложене математичке функције и алгоритме.

- Дијаграм функционалног блока (ФБД)

- Графички језик који користи блокове за представљање функција.

- Одличан за аналогну контролу процеса и функционални блок

- Шема секвенцијалних функција (СФЦ)

- Представља процесе као низ корака и прелаза.

- Корисно за групне процесе и секвенцијалне функције.

- Листа упутстава

- Текстуални језик ниског нивоа који подсећа на асемблерски код.

- Ефикасан, али мање интуитиван због своје кратке синтаксе.

Концепти програмирања

- Улази и излази: Разумевање како улазни уређаји попут сензора и прекидача утичу на излазе.

- Контролна логика: Развијање програмске логике која дефинише однос између улаза и излаза.

- Тајмери и бројачи: Управљање догађајима на основу времена или бројања.

- Руковање подацима: Рад са променљивим, низовима и складиштем података.

Софтвер за програмирање

Произвођачи често обезбеђују власнички софтвер за програмирање за своје ПЛЦ-ове. Овај софтвер укључује алате за писање, симулацију и отклањање грешака у ПЛЦ програмима.

Ефикасно коришћење ПЛЦ-а захтева познавање ових програмских концепата и језика. Користећи одговарајући језик, инжењери могу креирати ефикасне и робусне системе управљања.

ПЛЦ, СЦАДА системи и ХМИ: како функционишу заједно?

У домену индустријске аутоматизације, ПЛЦ-ови често функционишу заједно са СЦАДА системима и ХМИ-има како би формирали интегрисани контролни систем.

ПЛЦ (програмабилни логички контролери)

- Улога: Извршите контролу на нивоу машине или процеса.

- Функционалност: Обрада улазних података и контрола излазних уређаја у реалном времену.

ХМИ (Интерфејси човек-машина)

- Улога: Обезбедите интерфејс између оператера и машина.

- Функционалност: Приказ података процеса, омогућавање уноса корисника и визуелизација статуса система.

- Примери: Профаце ХМИ, Митсубисхи ХМИ.

СЦАДА системи (надзорна контрола и прикупљање података)

- Улога: Надгледајте и контролишете више ПЛЦ-ова широм објекта или региона.

- Функционалност: Прикупите податке са ПЛЦ-а, обезбедите надзорну контролу и олакшајте анализу података.

- Важност: Критичан за операције великих размера као што су постројења за пречишћавање воде и електричне мреже.

Цоммуницатион Протоцолс

- сврха: Омогућите размену података између ПЛЦ-а, ХМИ-а и СЦАДА система.

- Заједнички протоколи: Модбус, Профибус, Етхернет/ИП.

- Предности: Омогућава координисану контролу, евидентирање података и даљински надзор.

Интеграцијом ових система, индустрије постижу беспрекорну аутоматизацију, побољшану ефикасност и боље могућности доношења одлука.

Примене ПЛЦ-ова у индустријској аутоматизацији

ПЛЦ-ови се користе у различитим индустријама због своје свестраности. Ево неких типичних апликација:

Мануфацтуринг

- Монтажне линије: Контролишите роботске руке, транспортере и машине за обраду алата.

- Контрола квалитета: Пратите производне параметре да бисте осигурали доследност.

Енергетски сектор

- Повер Генератион: Управљање турбинама, генераторима и дистрибутивним системима.

- Нафта и гас: Контрола операција бушења и цевоводних система.

Управљање водом и отпадом

- Постројења за третман: Регулишите пумпе, мешалице и дозирање хемикалија.

Аутомотиве Индустри

- Производне линије: Координација сложених задатака у монтажи возила.

Аутоматизација зграда

- ХВАЦ Системс: Контролишите грејање, вентилацију и климатизацију.

- Системи осветљења: Аутоматизујте осветљење на основу попуњености или доба дана.

Коришћењем ПЛЦ-а, индустрије могу аутоматизовати процесе, побољшати безбедност, смањити људске грешке и оптимизовати операције.

Пример из стварног света: Контрола целе производне линије

ПЛЦ може да управља читавом производном линијом на следећи начин:

- Пријем улаза: Прикупљање података са сензора (температура, притисак, близина).

- Обрада података: Извршавање ПЛЦ програма за одређивање потребних радњи.

- Контролни излази: Рад мотора, актуатора и других уређаја за обављање задатака.

- Комуницирање: Дељење информација са СЦАДА системима и ХМИ за надзор и контролу.

Ова интеграција минимизира време застоја и повећава продуктивност.

Често постављана питања

Најчешће коришћени за програмирање ПЛЦ-а је Ладдер Логиц, који подсећа на логичке дијаграме електричних релеја. Интуитиван је за оне који су упознати са шемама кола и идеалан је за једноставне до умерено сложене контролне задатке.

ПЛЦ-ови комуницирају користећи различите портове и комуникационе протоколе као што су Етхернет/ИП, Модбус и Профибус. Ови протоколи омогућавају размену података са ХМИ, СЦАДА системима и другим екстерним уређајима, олакшавајући интегрисану контролу и надзор.

- Флексибилност: Лако се репрограмира за различите задатке.

- Спаце Савинг: Смањује сложеност ожичења.

- Поузданост: Ниже стопе отказа због мање механичких компоненти.

- Напредне функције: Могућности попут евидентирања података, сложених прорачуна и мрежне комуникације.

Узмите у обзир:

- Захтеви процеса: Сложеност и потребе контроле.

- И/О Цоунт: Број потребних улаза и излаза.

- Фактори животне средине: Радни услови као што су температура и прашина.

- Скалабилност: Потенцијална будућа експанзија.

- Компатибилност: Интеграција са постојећим системима.

Да, ПЛЦ-ови могу да обрађују и аналогне сигнале (променљиве вредности) и дискретне сигнале (укључено/искључено стање). Улазни модули су доступни за различите типове сигнала, омогућавајући ПЛЦ-овима да рукују различитим улазима података.

Напајајте своје пројекте са потпуно новим, оригиналним Омрон, Митсубисхи, Сцхнеидер ПЛЦ – на лагеру, спремни одмах!

Закључак

- ПЛЦ су специјализовани индустријски рачунари који се користе за аутоматизацију и контролу машина и процеса у реалном времену.

- Они раде тако што обрађују улазне податке са улазних уређаја и контролишу излазне уређаје на основу програмиране управљачке логике.

- Програмирање ПЛЦ-а укључује коришћење језика као што су Ладер Логиц, Струцтуред Тект и Фунцтион Блоцк Диаграм.

- Типови ПЛЦ-а обухватају модуларне ПЛЦ-ове, компактне ПЛЦ-ове и ПЛЦ-ове који се монтирају у сталак, од којих је сваки погодан за различите апликације.

- ПЛЦ-ови често раде заједно са ХМИ и СЦАДА системима како би формирали свеобухватна решења за аутоматизацију.

- Избор ПЛЦ-а захтева разматрање сложености процеса, И/О потреба, услова околине и скалабилности.

- ПЛЦ-ови се користе у различитим индустријама, повећавајући ефикасност, поузданост и сигурност у раду.

Тражите нове, оригиналне ПЛЦ-ове за своје пројекте? У Квоцо-у имамо најновије ПЛЦ-ове врхунских брендова као што су Омрон, Митсубисхи, и Сцхнеидер. Купујте са поверењем — брза испорука, загарантован квалитет! Купи одмах

Контактирајте нас

Само попуните своје име, адресу е-поште и кратак опис вашег упита у овом обрасцу. Контактираћемо вас у року од 24 сата.

Ове теме могу такође бити интересантне

Грешке у инструкцијама PLC-а: Водич за решавање проблема

У домену модерне индустријске аутоматизације, Програмабилни логички контролер (PLC) игра важну улогу. Он служи као „мозак“ система аутоматизације, управљајући сваком фазом производног поступка имплементацијом скупа тачних смерница.

Која је функција Омрон ПЛЦ-а?

Која је функција Омрон ПЛЦ-а? Да ли вам је досадило да се бавите непоузданим системима управљања који изазивају кашњења и

10 уобичајених Митсубисхи серво алармних кодова и решења: Решавање проблема је једноставно!

10 уобичајених Митсубисхи серво алармних кодова и решења: Решавање проблема је једноставно! У индустријској аутоматизацији, серво погони су критични, а Митсубисхи