Compreendendo PLCs: Usos de controladores lógicos programáveis

Este artigo desmistifica para que serve um PLC, como ele funciona e por que ele é crucial no cenário industrial atual. Não importa se você é novo no conceito ou está buscando aprofundar seu entendimento, continue lendo para descobrir o papel fundamental dos PLCs na automação de processos industriais.

Índice

O que é um CLP e como ele funciona?

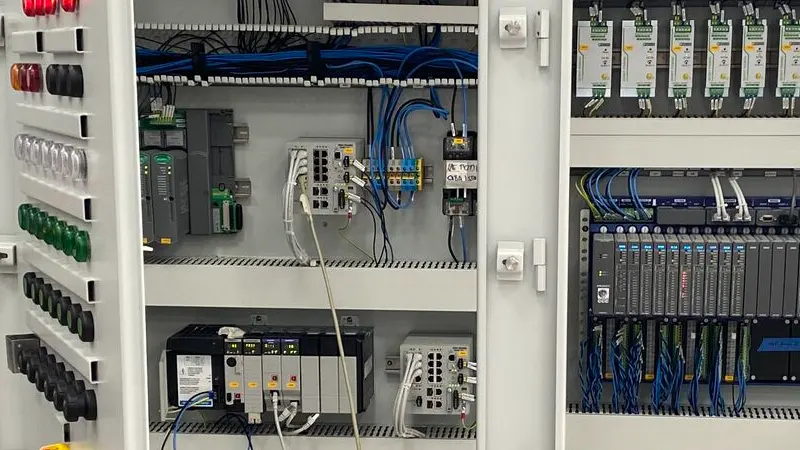

Um controlador lógico programável (CLP) é um computador industrial especializado projetado para automatizar e controlar processos em tempo real. Diferentemente de computadores comuns, os PLCs são construídos para suportar condições ambientais severas, como temperaturas extremas, umidade e ruído elétrico, tornando-os ideais para ambientes industriais.

Componentes de um CLP

Um sistema PLC típico compreende:

- Unidade Central de Processamento (CPU): O cérebro que executa o programa PLC.

- Módulos de entrada: Receba sinais de dispositivos de entrada, como sensores, interruptores e botões.

- Módulos de saída: Envie sinais para dispositivos de saída, como motores, válvulas e luzes.

- Fonte de energia: Fornece a energia necessária ao CLP.

- Dispositivo de programação: Usado para programar e configurar o CLP, geralmente por meio de software de programação especializado.

Como funciona um CLP?

Um CLP opera por meio de ciclos contínuos em três etapas principais:

- Varredura de entrada: O CLP recebe dados de entrada de dispositivos de entrada conectados.

- Execução do Programa: Processa os dados de entrada usando a lógica do programa definida no programa do CLP.

- Varredura de saída: envia comandos para dispositivos de saída com base nos dados processados.

Este processo cíclico permite que o CLP monitore e controle os processos de forma eficiente, garantindo a operação precisa de máquinas e sistemas.

Por que os CLPs são usados na automação industrial?

PLCs são usados extensivamente em automação industrial devido à sua confiabilidade, flexibilidade e eficiência. Aqui estão as principais razões pelas quais as indústrias usam PLCs:

Confiabilidade e durabilidade

- Design robusto: Os CLPs são projetados para operar em condições difíceis, minimizando o tempo de inatividade.

- Desempenho consistente: Eles fornecem controle estável sobre os processos, essencial para manter a qualidade.

Flexibilidade e Escalabilidade

- Estrutura modular: PLCs modulares como Mitsubishi PLC permite fácil expansão adicionando módulos PLC.

- Adaptabilidade:Os programas podem ser modificados para acomodar mudanças no processo de produção sem alterar o hardware.

Operação em tempo real

- Resposta imediata: Os PLCs operam em tempo real, garantindo que os processos reajam rapidamente às entradas

- Controle de precisão: Gerencie tarefas complexas com alta precisão, essencial para processos industriais modernos.

Simplificação de Sistemas Complexos

- Substitui sistemas de lógica de relé: Simplifica a fiação e reduz os componentes físicos necessários.

- Solução de problemas aprimorada: Mais fácil identificar problemas dentro do programa PLC em comparação aos sistemas tradicionais.

Tipos de CLPs: Escolhendo o Controlador Lógico Programável Certo

Quando se trata de escolher um CLP, é essencial entender os diferentes tipos de CLPs.

CLPs modulares

- Descrição: Consiste em módulos separados para a CPU, entradas, saídas e protocolos de comunicação.

- Vantagens: Altamente escalável e personalizável para necessidades específicas.

- Aplicações: Adequado para processos complexos que exigem inúmeras entradas e saídas.

PLCs compactos (PLCs padrão)

- Descrição: Unidades tudo-em-um com recursos de E/S fixos.

- Vantagens: Econômico e economiza espaço.

- Aplicações: Ideal para tarefas de controle mais simples com requisitos de E/S limitados.

PLCs montados em rack

- Descrição: Os módulos são montados em racks, permitindo ampla expansão.

- Vantagens: Suporta um grande número de pontos de E/S e alto poder de processamento.

- Aplicações: Aplicações industriais em larga escala, como controle de processos em refinarias de petróleo.

Ao selecionar um CLP, considere fatores como:

- Complexidade do processo: A natureza das tarefas e o controle necessário.

- Requisitos de E/S: Número e tipo de dispositivos de entrada e saída.

- Condições ambientais: Temperatura, poeira e níveis de umidade no ambiente operacional.

- Necessidades de comunicação: Integração com sistemas SCADA, IHMs, e outros dispositivos externos.

Marcas como Omron PLC e Schneider PLC oferecemos vários PLCs com diferentes recursos de PLC para atender a diversas necessidades industriais.

Como os PLCs são programados? Compreendendo as linguagens de programação de PLC

Os CLPs são programados usando linguagens de programação especializadas que instruem o CLP sobre como responder a condições de entrada específicas.

Linguagens comuns de programação de PLC

- Lógica Ladder (Diagrama Ladder)

- Linguagem de programação de CLP mais comumente usada.

- Semelhante à lógica de relé tradicional, o que o torna intuitivo para engenheiros familiarizados com circuitos elétricos.

- Ideal para operações simples de controle e sequenciamento.

- Texto estruturado

- Linguagem textual de alto nível semelhante ao Pascal.

- Adequado para funções e algoritmos matemáticos complexos.

- Diagrama de Blocos Funcionais (FBD)

- Linguagem gráfica que utiliza blocos para representar funções.

- Excelente para controle de processo analógico e bloco de função

- Diagrama de funções sequenciais (SFC)

- Representa processos como uma série de etapas e transições.

- Útil para processos em lote e funções sequenciais.

- Lista de instruções

- Linguagem textual de baixo nível semelhante a código assembly.

- Eficiente, mas menos intuitivo devido à sua sintaxe concisa.

Conceitos de programação

- Entradas e saídas: Entender como dispositivos de entrada, como sensores e interruptores, afetam as saídas.

- Lógica de controle: Desenvolver lógica de programa que defina o relacionamento entre entradas e saídas.

- Temporizadores e contadores: Gerenciando eventos com base em tempo ou contagens.

- Tratamento de dados: Trabalhando com variáveis, matrizes e armazenamento de dados.

Software de programação

Os fabricantes geralmente fornecem software de programação proprietário para seus PLCs. Esse software inclui ferramentas para escrever, simular e depurar programas PLC.

Usar um PLC efetivamente requer familiaridade com esses conceitos e linguagens de programação. Ao alavancar a linguagem apropriada, os engenheiros podem criar sistemas de controle eficientes e robustos.

PLCs, sistemas SCADA e IHMs: como eles operam juntos?

No campo da automação industrial, os CLPs geralmente funcionam junto com sistemas SCADA e IHMs para formar um sistema de controle integrado.

PLCs (Controladores Lógicos Programáveis)

- Papel: Execute o controle no nível da máquina ou do processo.

- Funcionalidade: Processe dados de entrada e controle dispositivos de saída em tempo real.

IHMs (Interfaces Homem-Máquina)

- Papel: Fornecer uma interface entre operadores e máquinas.

- Funcionalidade: Exiba dados do processo, permita entradas do usuário e visualize os status do sistema.

- Exemplos: Proface HMI, Mitsubishi HMI.

Sistemas SCADA (Controle de Supervisão e Aquisição de Dados)

- Papel: Supervisionar e controlar vários PLCs em uma instalação ou região.

- Funcionalidade: Colete dados de PLCs, forneça controle de supervisão e facilite a análise de dados.

- Importância: Crítico para operações de larga escala, como estações de tratamento de água e redes elétricas.

Protocolos de Comunicação

- Propósito: Permitir troca de dados entre PLCs, HMIs e sistemas SCADA.

- Protocolos comuns: Modbus, Profibus, Ethernet/IP.

- Benefícios: Permitir controle coordenado, registro de dados e monitoramento remoto.

Ao integrar esses sistemas, as indústrias alcançam automação contínua, maior eficiência e melhores capacidades de tomada de decisão.

Aplicações de CLPs em Automação Industrial

PLCs são usados em várias indústrias devido à sua versatilidade. Aqui estão algumas aplicações típicas:

Fabricação

- Linhas de montagem: Controlar braços robóticos, transportadores e máquinas-ferramentas.

- Controle de qualidade: Monitore os parâmetros de produção para garantir consistência.

Setor de Energia

- Geração de energia: Gerenciar turbinas, geradores e sistemas de distribuição.

- Petróleo e Gás: Controlar operações de perfuração e sistemas de dutos.

Gestão de Água e Resíduos

- Estações de Tratamento: Regular bombas, misturadores e dosagem de produtos químicos.

Indústria Automotiva

- Linhas de Produção: Coordenar tarefas complexas na montagem de veículos.

Automação de Edifícios

- Sistemas HVAC: Controle o aquecimento, a ventilação e o ar condicionado.

- Sistemas de Iluminação: Automatize a iluminação com base na ocupação ou na hora do dia.

Ao usar um CLP, as indústrias podem automatizar processos, aumentar a segurança, reduzir erros humanos e otimizar as operações.

Exemplo do mundo real: controle de uma linha de produção inteira

Um CLP pode gerenciar uma linha de produção inteira por:

- Recebendo entradas: Coleta de dados de sensores (temperatura, pressão, proximidade).

- Processamento de dados: Executar o programa PLC para determinar ações necessárias.

- Saídas de controle: Operar motores, atuadores e outros dispositivos para executar tarefas.

- Comunicando: Compartilhamento de informações com sistemas SCADA e IHMs para monitoramento e controle.

Essa integração minimiza o tempo de inatividade e aumenta a produtividade.

Perguntas frequentes

O mais comumente usado para programar PLCs é o Ladder Logic, que se assemelha a diagramas lógicos de relés elétricos. Ele é intuitivo para aqueles familiarizados com esquemas de circuitos e é ideal para tarefas de controle simples a moderadamente complexas.

PLCs se comunicam usando várias portas e protocolos de comunicação, como Ethernet/IP, Modbus e Profibus. Esses protocolos permitem a troca de dados com HMIs, sistemas SCADA e outros dispositivos externos, facilitando o controle e o monitoramento integrados.

- Flexibilidade: Facilmente reprogramável para diferentes tarefas.

- Economia de espaço: Reduz a complexidade da fiação.

- Confiabilidade: Menores taxas de falhas devido a menos componentes mecânicos.

- Funções avançadas: Recursos como registro de dados, cálculos complexos e comunicação de rede.

Considerar:

- Requisitos do processo: Complexidade e necessidades de controle.

- Contagem de E/S: Número de entradas e saídas necessárias.

- Fatores ambientais: Condições operacionais como temperatura e poeira.

- Escalabilidade: Possível expansão futura.

- Compatibilidade: Integração com sistemas existentes.

Sim, PLCs podem processar tanto sinais analógicos (valores variáveis) quanto sinais discretos (estados on/off). Módulos de entrada estão disponíveis para vários tipos de sinais, permitindo que PLCs manipulem diversas entradas de dados.

Potencialize seus projetos com PLC Omron, Mitsubishi, Schneider novos e originais – em estoque, prontos agora!

Conclusão

- CLPs são computadores industriais especializados usados para automatizar e controlar máquinas e processos em tempo real.

- Eles operam processando dados de entrada de dispositivos de entrada e controlando dispositivos de saída com base na lógica de controle programada.

- Programar um CLP envolve o uso de linguagens como Lógica Ladder, Texto Estruturado e Diagrama de Blocos Funcionais.

- Os tipos de PLCs incluem PLCs modulares, PLCs compactos e PLCs montados em rack, cada um adequado para diferentes aplicações.

- Os CLPs geralmente trabalham junto com IHMs e sistemas SCADA para formar soluções de automação abrangentes.

- A escolha de um CLP exige considerar a complexidade do processo, as necessidades de E/S, as condições ambientais e a escalabilidade.

- Os CLPs são usados em vários setores, aumentando a eficiência, a confiabilidade e a segurança nas operações.

Procurando por PLCs novos e originais para seus projetos? Na Kwoco, estocamos os PLCs mais recentes das principais marcas como Omron, Mitsubishi, e Schneider. Compre com confiança — envio rápido, qualidade garantida! Compre agora

Contate-nos

Basta preencher seu nome, endereço de e-mail e uma breve descrição de sua consulta neste formulário. Entraremos em contato com você em até 24 horas.

Você também pode achar esses tópicos interessantes

Solução de problemas de falhas comuns de CLP: um guia para controladores lógicos programáveis

Controladores Lógicos Programáveis (PLCs) são a espinha dorsal da automação moderna, orquestrando a operação perfeita de máquinas e processos industriais. No entanto, como qualquer tecnologia, eles podem encontrar problemas que interrompem as operações.

Masterização do Studio 5000 e RSLogix 5000 para automação

Descubra como o Studio 5000 Logix Designer e o RSLogix 5000 estão revolucionando a automação industrial. Este guia perspicaz desmistifica essas ferramentas poderosas, tornando-as acessíveis a todos, especialmente aqueles que são novos na programação de PLC ou que buscam atualizar suas habilidades.

Servo Motor vs Motor Normal: Principais Diferenças Explicadas

Uma pergunta que surge frequentemente é: "Qual é a principal diferença entre um servo motor e um motor normal?" Entender essa distinção é crucial para qualquer um que queira selecionar o motor certo para sua aplicação.