Memahami PLC: Penggunaan Pengawal Logik Boleh Aturcara

Artikel ini menafikan kegunaan PLC, cara ia berfungsi dan sebab ia penting dalam landskap perindustrian hari ini. Sama ada anda baru dengan konsep ini atau ingin memperdalam pemahaman anda, baca terus untuk mengetahui peranan penting PLC dalam mengautomasikan proses perindustrian.

Jadual Kandungan

Apakah PLC dan Bagaimana Ia Berfungsi?

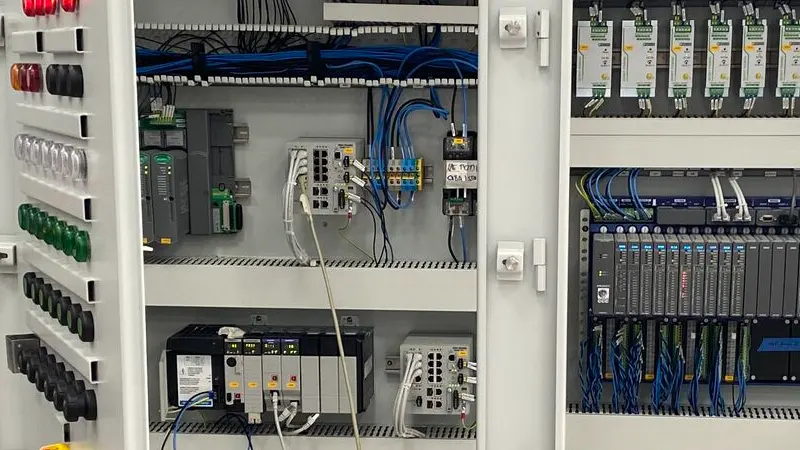

Pengawal Logik Boleh Aturcara (PLC) ialah komputer perindustrian khusus yang direka untuk mengautomasikan dan mengawal proses dalam masa nyata. Tidak seperti komputer biasa, PLC dibina untuk menahan keadaan persekitaran yang keras seperti suhu melampau, kelembapan dan bunyi elektrik, menjadikannya sesuai untuk tetapan industri.

Komponen PLC

Sistem PLC biasa terdiri daripada:

- Unit Pemprosesan Pusat (CPU): Otak yang melaksanakan program PLC.

- Modul Input: Terima isyarat daripada peranti input seperti penderia, suis dan butang.

- Modul Output: Hantar isyarat kepada peranti output seperti motor, injap dan lampu.

- Bekalan Kuasa: Menyediakan kuasa yang diperlukan kepada PLC.

- Peranti Pengaturcaraan: Digunakan untuk memprogram dan mengkonfigurasi PLC, selalunya melalui perisian pengaturcaraan khusus.

Bagaimana PLC Beroperasi?

PLC beroperasi dengan berbasikal secara berterusan melalui tiga langkah utama:

- Imbasan Input: PLC menerima data input daripada peranti input yang disambungkan.

- Perlaksanaan Program: Memproses data input menggunakan logik program yang ditakrifkan dalam program PLC.

- Imbasan Output: Menghantar arahan ke peranti output berdasarkan data yang diproses.

Proses kitaran ini membolehkan PLC memantau dan mengawal proses dengan cekap, memastikan operasi mesin dan sistem yang tepat.

Mengapakah PLC Digunakan dalam Automasi Perindustrian?

PLC digunakan secara meluas dalam automasi industri kerana kebolehpercayaan, fleksibiliti dan kecekapannya. Berikut ialah sebab utama mengapa industri menggunakan PLC:

Kebolehpercayaan dan Ketahanan

- Reka bentuk lasak: PLC dibina untuk beroperasi dalam keadaan sukar, meminimumkan masa henti.

- Prestasi Konsisten: Mereka menyediakan kawalan yang stabil ke atas proses, penting untuk mengekalkan kualiti.

Fleksibiliti dan Skalabiliti

- Struktur Modular: PLC modular seperti Mitsubishi PLC membenarkan pengembangan mudah dengan menambah modul PLC.

- Kebolehsuaian: Program boleh diubah suai untuk menampung perubahan dalam proses pengeluaran tanpa mengubah perkakasan.

Operasi Masa Nyata

- Respon Segera: PLC beroperasi dalam masa nyata, memastikan proses bertindak balas dengan pantas kepada input

- Kawalan Ketepatan: Urus tugas yang kompleks dengan ketepatan yang tinggi, penting untuk proses perindustrian moden.

Permudah Sistem Kompleks

- Menggantikan Sistem Logik Geganti: Memudahkan pendawaian dan mengurangkan komponen fizikal yang diperlukan.

- Penyelesaian Masalah yang Dipertingkatkan: Lebih mudah untuk mengenal pasti isu dalam program PLC berbanding sistem tradisional.

Jenis PLC: Memilih Pengawal Logik Boleh Program yang Tepat

Apabila ia datang untuk memilih PLC, memahami pelbagai jenis PLC adalah penting.

PLC modular

- Penerangan: Terdiri daripada modul berasingan untuk CPU, input, output dan protokol komunikasi.

- Kelebihan: Sangat berskala dan boleh disesuaikan dengan keperluan khusus.

- Aplikasi: Sesuai untuk proses kompleks yang memerlukan banyak input dan output.

PLC Padat (PLC Standard)

- Penerangan: Unit semua-dalam-satu dengan keupayaan I/O tetap.

- Kelebihan: Kos efektif dan menjimatkan ruang.

- Aplikasi: Ideal untuk tugas kawalan yang lebih mudah dengan keperluan I/O terhad.

PLC Dipasang Rak

- Penerangan: Modul dipasang pada rak, membolehkan pengembangan meluas.

- Kelebihan: Menyokong sejumlah besar titik I/O dan kuasa pemprosesan yang tinggi.

- Aplikasi: Aplikasi industri berskala besar seperti kawalan proses di kilang penapisan minyak.

Apabila memilih PLC, pertimbangkan faktor seperti:

- Kerumitan Proses: Sifat tugas dan kawalan yang diperlukan.

- Keperluan I/O: Nombor dan jenis peranti input dan output.

- Keadaan Persekitaran: Suhu, habuk, tahap lembapan dalam persekitaran operasi.

- Keperluan Komunikasi: Integrasi dengan sistem SCADA, HMI, dan peranti luaran lain.

Jenama suka Omron PLC dan Schneider PLC menawarkan pelbagai PLC dengan ciri PLC yang berbeza untuk memadankan keperluan industri yang pelbagai.

Bagaimanakah PLC Diprogramkan? Memahami Bahasa Pengaturcaraan PLC

PLC diprogramkan menggunakan bahasa pengaturcaraan khusus yang mengarahkan PLC tentang cara bertindak balas kepada keadaan input tertentu.

Bahasa Pengaturcaraan PLC Biasa

- Logik Tangga (Rajah Tangga)

- Bahasa pengaturcaraan PLC yang paling biasa digunakan.

- Menyerupai logik geganti tradisional, menjadikannya intuitif untuk jurutera yang biasa dengan litar elektrik.

- Ideal untuk kawalan mudah dan operasi penjujukan.

- Teks Berstruktur

- Bahasa teks tahap tinggi serupa dengan Pascal.

- Sesuai untuk fungsi dan algoritma matematik yang kompleks.

- Gambarajah Blok Fungsi (FBD)

- Bahasa grafik menggunakan blok untuk mewakili fungsi.

- Cemerlang untuk kawalan proses analog dan blok fungsi

- Carta Fungsi Berjujukan (SFC)

- Mewakili proses sebagai satu siri langkah dan peralihan.

- Berguna untuk proses kelompok dan fungsi berjujukan.

- Senarai Arahan

- Bahasa teks tahap rendah yang menyerupai kod perhimpunan.

- Cekap tetapi kurang intuitif kerana sintaksnya yang ringkas.

Konsep Pengaturcaraan

- Input dan Output: Memahami cara peranti input seperti penderia dan suis mempengaruhi output.

- Logik Kawalan: Membangunkan logik program yang mentakrifkan hubungan antara input dan output.

- Pemasa dan Pembilang: Mengurus acara berdasarkan masa atau kiraan.

- Pengendalian Data: Bekerja dengan pembolehubah, tatasusunan dan storan data.

Perisian Pengaturcaraan

Pengilang sering menyediakan perisian pengaturcaraan proprietari untuk PLC mereka. Perisian ini termasuk alatan untuk menulis, mensimulasikan dan menyahpepijat program PLC.

Menggunakan PLC secara berkesan memerlukan kebiasaan dengan konsep dan bahasa pengaturcaraan ini. Dengan memanfaatkan bahasa yang sesuai, jurutera boleh mencipta sistem kawalan yang cekap dan mantap.

PLC, Sistem SCADA dan HMI: Bagaimana Mereka Beroperasi Bersama?

Dalam bidang automasi perindustrian, PLC sering berfungsi bersama sistem SCADA dan HMI untuk membentuk sistem kawalan bersepadu.

PLC (Pengawal Logik Boleh Diprogram)

- Peranan: Laksanakan kawalan pada peringkat mesin atau proses.

- Kefungsian: Memproses data input dan mengawal peranti output dalam masa nyata.

HMI (Antara Muka Manusia-Mesin)

- Peranan: Sediakan antara muka antara pengendali dan mesin.

- Kefungsian: Paparkan data proses, benarkan input pengguna dan gambarkan status sistem.

- Contoh: Proface HMI, Mitsubishi HMI.

Sistem SCADA (Kawalan Penyeliaan dan Pemerolehan Data)

- Peranan: Mengawasi dan mengawal berbilang PLC merentas kemudahan atau wilayah.

- Kefungsian: Mengumpul data daripada PLC, menyediakan kawalan penyeliaan, dan memudahkan analisis data.

- Kepentingan: Kritikal untuk operasi berskala besar seperti loji rawatan air dan grid kuasa.

Protokol Komunikasi

- Tujuan: Dayakan pertukaran data antara sistem PLC, HMI dan SCADA.

- Protokol Biasa: Modbus, Profibus, Ethernet/IP.

- Faedah: Benarkan kawalan yang diselaraskan, pengelogan data dan pemantauan jauh.

Dengan menyepadukan sistem ini, industri mencapai automasi yang lancar, kecekapan yang dipertingkatkan dan keupayaan membuat keputusan yang lebih baik.

Aplikasi PLC dalam Automasi Perindustrian

PLC digunakan dalam pelbagai industri kerana kepelbagaian mereka. Berikut ialah beberapa aplikasi biasa:

Pembuatan

- Barisan Perhimpunan: Kawal lengan robot, penghantar dan mesin perkakas.

- Kawalan Kualiti: Pantau parameter pengeluaran untuk memastikan konsistensi.

Sektor Tenaga

- Penjanaan Kuasa: Mengurus turbin, penjana, dan sistem pengedaran.

- Minyak dan Gas: Kawal operasi penggerudian dan sistem saluran paip.

Pengurusan Air dan Sisa

- Loji Rawatan: Kawal selia pam, pembancuh, dan dos kimia.

Industri Automotif

- Barisan Pengeluaran: Menyelaraskan tugas yang kompleks dalam pemasangan kenderaan.

Automasi Bangunan

- Sistem HVAC: Kawal pemanasan, pengudaraan, dan penyaman udara.

- Sistem Pencahayaan: Automatikkan pencahayaan berdasarkan penghunian atau masa dalam sehari.

Dengan menggunakan PLC, industri boleh mengautomasikan proses, meningkatkan keselamatan, mengurangkan ralat manusia dan mengoptimumkan operasi.

Contoh Dunia Nyata: Kawalan Seluruh Barisan Pengeluaran

PLC boleh menguruskan keseluruhan barisan pengeluaran dengan:

- Menerima Input: Mengumpul data daripada penderia (suhu, tekanan, kedekatan).

- Memproses Data: Melaksanakan program PLC untuk menentukan tindakan yang perlu.

- Mengawal Output: Mengendalikan motor, penggerak dan peranti lain untuk melaksanakan tugas.

- Berkomunikasi: Berkongsi maklumat dengan sistem SCADA dan HMI untuk pemantauan dan kawalan.

Penyepaduan ini meminimumkan masa henti dan meningkatkan produktiviti.

Soalan Lazim

Yang paling biasa digunakan untuk memprogramkan PLC ialah Logik Tangga, yang menyerupai rajah logik geganti elektrik. Ia adalah intuitif untuk mereka yang biasa dengan skema litar dan sesuai untuk tugas kawalan yang mudah hingga sederhana kompleks.

PLC berkomunikasi menggunakan pelbagai port dan protokol komunikasi seperti Ethernet/IP, Modbus dan Profibus. Protokol ini membolehkan pertukaran data dengan HMI, sistem SCADA dan peranti luaran lain, memudahkan kawalan dan pemantauan bersepadu.

- Fleksibiliti: Mudah diprogramkan semula untuk tugasan yang berbeza.

- Penjimatan Ruang: Mengurangkan kerumitan pendawaian.

- Kebolehpercayaan: Kadar kegagalan yang lebih rendah kerana komponen mekanikal yang lebih sedikit.

- Fungsi Lanjutan: Keupayaan seperti pengelogan data, pengiraan kompleks dan komunikasi rangkaian.

Pertimbangkan:

- Keperluan Proses: Keperluan kerumitan dan kawalan.

- Kiraan I/O: Bilangan input dan output yang diperlukan.

- Faktor Persekitaran: Keadaan operasi seperti suhu dan habuk.

- Kebolehskalaan: Potensi pengembangan masa hadapan.

- Keserasian: Integrasi dengan sistem sedia ada.

Ya, PLC boleh memproses kedua-dua isyarat analog (nilai pembolehubah) dan isyarat diskret (keadaan hidup/mati). Modul input tersedia untuk pelbagai jenis isyarat, membolehkan PLC mengendalikan input data yang pelbagai.

Kuasakan projek anda dengan Omron, Mitsubishi, Schneider PLC yang baharu dan asli – dalam stok, sedia sekarang!

Kesimpulan

- PLCadalah komputer industri khusus yang digunakan untuk mengautomasikan dan mengawal mesin dan proses dalam masa nyata.

- Mereka beroperasi dengan memproses data input daripada peranti input dan mengawal peranti output berdasarkan logik kawalan yang diprogramkan.

- Pengaturcaraan PLC melibatkan penggunaan bahasa seperti Logik Tangga, Teks Berstruktur dan Rajah Blok Fungsi.

- Jenis PLC termasuk PLC modular, PLC padat dan PLC yang dipasang di rak, setiap satunya sesuai untuk aplikasi yang berbeza.

- PLC sering bekerja bersama sistem HMIsand SCADA untuk membentuk penyelesaian automasi yang komprehensif.

- Memilih PLCmemerlukan mempertimbangkan kerumitan proses, keperluan I/O, keadaan persekitaran dan kebolehskalaan.

- PLC digunakan merentasi pelbagai industri, meningkatkan kecekapan, kebolehpercayaan dan keselamatan dalam operasi.

Mencari PLC baharu yang asli untuk projek anda? Di Kwoco, kami menyimpan PLC terkini daripada jenama terkenal seperti Omron, Mitsubishi, dan Schneider. Beli dengan yakin—penghantaran pantas, kualiti terjamin! Beli Sekarang

Hubungi Kami

Cuma isi nama, alamat e-mel dan penerangan ringkas tentang pertanyaan anda dalam borang ini. Kami akan menghubungi anda dalam masa 24 jam.

Anda Juga Mungkin Mendapatkan Topik Ini Menarik

Mengubah Masa Depan Automasi Perindustrian: Wawasan untuk Jurutera Automasi

Melangkah ke dunia di mana mesin berfikir dan proses diautomasikan. Automasi industri sedang mengubah industri, membentuk semula cara kami mengeluarkan, mengawal dan menyampaikan produk. Artikel ini meneroka evolusi, faedah dan masa depan automasi industri, memberikan cerapan berharga tentang cara ia mengubah cara kita hidup dan bekerja.

RTD dan Thermocouples: Penderia Penting untuk Automasi Perindustrian

Dalam bidang automasi industri, pengukuran suhu yang tepat adalah penting untuk mengekalkan operasi optimum dan memastikan kualiti produk. Artikel ini menyelidiki selok-belok Pengesan Suhu Rintangan (RTD) dan termokopel, dua daripada penderia suhu yang paling banyak digunakan.

5 Jenis Servo Motors: Panduan Terbaik

Motor servo ialah komponen penting dalam automasi moden, robotik dan sistem kawalan. Mereka menawarkan kawalan tepat ke atas gerakan, yang penting dalam pelbagai aplikasi perindustrian dan komersial. Memahami pelbagai jenis motor servo boleh membantu anda memilih yang sesuai untuk projek anda. Dalam panduan ini, kami akan meneroka lima jenis utama motor servo, cara kerja, aplikasi dan kelebihannya.