Comprendre les PLC : utilisations des contrôleurs logiques programmables

Cet article démystifie l'utilité d'un PLC, son fonctionnement et son importance dans le paysage industriel actuel. Que vous soyez novice dans ce domaine ou que vous cherchiez à approfondir votre compréhension, lisez la suite pour découvrir le rôle essentiel des PLC dans l'automatisation des processus industriels.

Table des matières

Qu'est-ce qu'un PLC et comment fonctionne-t-il ?

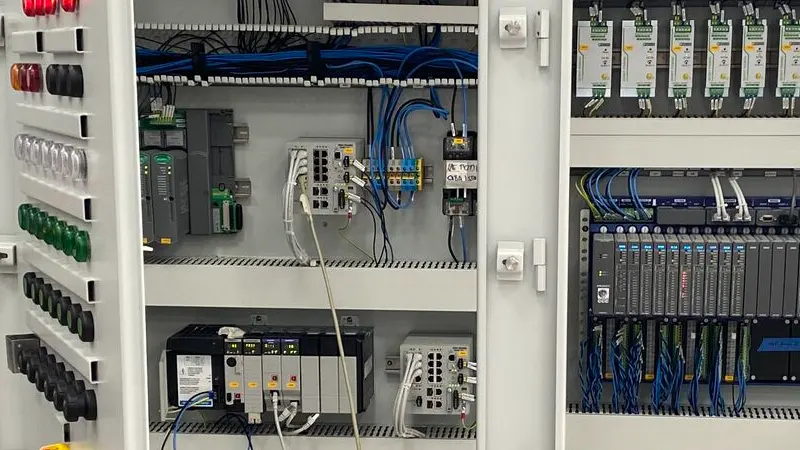

Un contrôleur logique programmable (Automate programmable) est un ordinateur industriel spécialisé conçu pour automatiser et contrôler les processus en temps réel. Contrairement aux ordinateurs classiques, les automates programmables sont conçus pour résister à des conditions environnementales difficiles telles que des températures extrêmes, de l'humidité et du bruit électrique, ce qui les rend idéaux pour les environnements industriels.

Composants d'un automate programmable

Un système PLC typique comprend :

- Unité centrale de traitement (CPU) : Le cerveau qui exécute le programme PLC.

- Modules d'entrée : Recevez des signaux provenant de périphériques d’entrée tels que des capteurs, des commutateurs et des boutons.

- Modules de sortie : Envoyez des signaux aux périphériques de sortie tels que les moteurs, les vannes et les lumières.

- Alimentation: Fournit la puissance nécessaire à l'automate.

- Appareil de programmation : Utilisé pour programmer et configurer l'API, souvent via un logiciel de programmation spécialisé.

Comment fonctionne un PLC ?

Un PLC fonctionne en effectuant un cycle continu à travers trois étapes principales :

- Balayage d'entrée : l'API reçoit des données d'entrée provenant de périphériques d'entrée connectés.

- Exécution du programme : traite les données d'entrée à l'aide de la logique de programme définie dans le programme PLC.

- Analyse de sortie : envoie des commandes aux périphériques de sortie en fonction des données traitées.

Ce processus cyclique permet au PLC de surveiller et de contrôler efficacement les processus, garantissant ainsi un fonctionnement précis des machines et des systèmes.

Pourquoi les PLC sont-ils utilisés dans l’automatisation industrielle ?

Les automates programmables industriels sont largement utilisés dans l'automatisation industrielle en raison de leur fiabilité, de leur flexibilité et de leur efficacité. Voici les principales raisons pour lesquelles les industries utilisent des automates programmables industriels :

Fiabilité et durabilité

- Conception robuste : Les PLC sont conçus pour fonctionner dans des conditions difficiles, minimisant ainsi les temps d'arrêt.

- Performances constantes : Ils assurent un contrôle stable des processus, essentiel au maintien de la qualité.

Flexibilité et évolutivité

- Structure modulaire: Les PLC modulaires comme Mitsubishi PLC permettre une extension facile en ajoutant des modules PLC.

- Adaptabilité:Les programmes peuvent être modifiés pour s’adapter aux changements du processus de production sans modifier le matériel.

Fonctionnement en temps réel

- Réponse immédiate:Les PLC fonctionnent en temps réel, garantissant que les processus réagissent rapidement aux entrées

- Contrôle de précision:Gérez des tâches complexes avec une grande précision, essentielle pour les processus industriels modernes.

Simplification des systèmes complexes

- Remplace les systèmes logiques à relais:Simplifie le câblage et réduit les composants physiques nécessaires.

- Dépannage amélioré:Il est plus facile d'identifier les problèmes dans le programme PLC par rapport aux systèmes traditionnels.

Types d'automates programmables : choisir le bon automate programmable

Lorsqu'il s'agit de choisir un PLC, il est essentiel de comprendre les différents types d'API.

Automates programmables modulaires

- Description: Il se compose de modules séparés pour le processeur, les entrées, les sorties et les protocoles de communication.

- Avantages : Hautement évolutif et personnalisable selon des besoins spécifiques.

- Applications : Adapté aux processus complexes nécessitant de nombreuses entrées et sorties.

Automates compacts (automates standards)

- Description:Unités tout-en-un avec capacités d'E/S fixes.

- Avantages:Rentable et peu encombrant.

- Applications:Idéal pour les tâches de contrôle plus simples avec des exigences d'E/S limitées.

Automates montés en rack

- Description:Les modules sont montés sur des racks, ce qui permet une extension étendue.

- Avantages: Prend en charge un grand nombre de points d'E/S et une puissance de traitement élevée.

- Applications:Applications industrielles à grande échelle comme le contrôle des processus dans les raffineries de pétrole.

Lors de la sélection d'un PLC, tenez compte de facteurs tels que :

- Complexité du processus : La nature des tâches et le contrôle requis.

- Exigences d'E/S : Nombre et type de périphériques d'entrée et de sortie.

- Conditions environnementales : Température, poussière, niveaux d'humidité dans l'environnement d'exploitation.

- Besoins en communication : Intégration avec les systèmes SCADA, IHM, et d'autres périphériques externes.

Des marques comme Automate programmable Omron et Schneider PLC proposer différents PLC dotés de différentes fonctionnalités PLC pour répondre à divers besoins industriels.

Comment les automates programmables sont-ils programmés ? Comprendre les langages de programmation des automates

Les PLC sont programmés à l'aide de langages de programmation spécialisés qui indiquent au PLC comment répondre à des conditions d'entrée spécifiques.

Langages de programmation PLC courants

- Logique à relais (Diagramme à relais)

- Langage de programmation PLC le plus couramment utilisé.

- Ressemble à la logique de relais traditionnelle, ce qui la rend intuitive pour les ingénieurs familiarisés avec les circuits électriques.

- Idéal pour les opérations de contrôle et de séquençage simples.

- Texte structuré

- Langage textuel de haut niveau similaire à Pascal.

- Convient aux fonctions et algorithmes mathématiques complexes.

- Diagramme de blocs fonctionnels (FBD)

- Langage graphique utilisant des blocs pour représenter des fonctions.

- Excellent pour le contrôle de processus analogique et le bloc fonctionnel

- Diagramme de fonctions séquentielles (SFC)

- Représente les processus comme une série d’étapes et de transitions.

- Utile pour les processus par lots et les fonctions séquentielles.

- Liste d'instructions

- Langage textuel de bas niveau ressemblant au code assembleur.

- Efficace mais moins intuitif en raison de sa syntaxe concise.

Concepts de programmation

- Entrées et sorties : Comprendre comment les périphériques d’entrée tels que les capteurs et les commutateurs affectent les sorties.

- Logique de contrôle : Développer une logique de programme qui définit la relation entre les entrées et les sorties.

- Minuteries et compteurs : Gestion des événements en fonction du temps ou des décomptes.

- Traitement des données : Travailler avec des variables, des tableaux et le stockage de données.

Logiciel de programmation

Les fabricants fournissent souvent des logiciels de programmation propriétaires pour leurs automates programmables. Ces logiciels incluent des outils permettant d'écrire, de simuler et de déboguer des programmes d'automates.

L'utilisation efficace d'un automate programmable nécessite une bonne connaissance des concepts et langages de programmation. En utilisant le langage approprié, les ingénieurs peuvent créer des systèmes de contrôle efficaces et robustes.

PLC, systèmes SCADA et IHM : comment fonctionnent-ils ensemble ?

Dans le domaine de l’automatisation industrielle, les PLC fonctionnent souvent aux côtés des systèmes SCADA et des IHM pour former un système de contrôle intégré.

PLC (contrôleurs logiques programmables)

- Rôle: Exécuter le contrôle au niveau de la machine ou du processus.

- Fonctionnalité: Traitez les données d'entrée et contrôlez les périphériques de sortie en temps réel.

IHM (Interfaces Homme-Machine)

- Rôle: Fournir une interface entre les opérateurs et les machines.

- Fonctionnalité: Affichez les données de processus, autorisez les entrées utilisateur et visualisez les états du système.

- Exemples : IHM Proface, IHM de Mitsubishi.

Systèmes SCADA (contrôle de surveillance et acquisition de données)

- Rôle:Superviser et contrôler plusieurs PLC dans une installation ou une région.

- Fonctionnalité:Collectez des données à partir d'automates programmables, fournissez un contrôle de supervision et facilitez l'analyse des données.

- Importance:Essentiel pour les opérations à grande échelle comme les usines de traitement des eaux et les réseaux électriques.

Protocoles de communication

- But: Activer l'échange de données entre les PLC, les IHM et les systèmes SCADA.

- Protocoles communs:Modbus, Profibus, Ethernet/IP.

- Avantages:Permet un contrôle coordonné, l’enregistrement des données et la surveillance à distance.

En intégrant ces systèmes, les industries parviennent à une automatisation transparente, à une efficacité améliorée et à de meilleures capacités de prise de décision.

Applications des automates programmables dans l'automatisation industrielle

Les PLC sont utilisés dans de nombreux secteurs en raison de leur polyvalence. Voici quelques applications typiques :

Fabrication

- Lignes d'assemblage:Contrôler les bras robotisés, les convoyeurs et les machines-outils.

- Contrôle de qualité:Surveiller les paramètres de production pour assurer la cohérence.

Secteur de l'énergie

- Production d'énergie:Gérer les turbines, les générateurs et les systèmes de distribution.

- Pétrole et gaz:Contrôler les opérations de forage et les systèmes de pipelines.

Gestion de l'eau et des déchets

- Stations de traitement: Régule les pompes, les mélangeurs et le dosage des produits chimiques.

Industrie automobile

- Lignes de production:Coordonner des tâches complexes dans l'assemblage de véhicules.

Automatisation des bâtiments

- Systèmes CVC:Contrôlez le chauffage, la ventilation et la climatisation.

- Systèmes d'éclairage:Automatisez l'éclairage en fonction de l'occupation ou de l'heure de la journée.

En utilisant un PLC, les industries peuvent automatiser les processus, améliorer la sécurité, réduire les erreurs humaines et optimiser les opérations.

Exemple concret : contrôle d'une chaîne de production entière

Un PLC peut gérer une ligne de production entière en :

- Réception des entrées : Collecte de données à partir de capteurs (température, pression, proximité).

- Traitement des données : Exécution du programme PLC pour déterminer les actions nécessaires.

- Contrôle des sorties : Faire fonctionner des moteurs, des actionneurs et d’autres dispositifs pour effectuer des tâches.

- Communicant: Partage d'informations avec les systèmes SCADA et les IHM pour la surveillance et le contrôle.

Cette intégration minimise les temps d’arrêt et améliore la productivité.

Questions fréquemment posées

Le schéma à relais le plus couramment utilisé pour programmer les automates programmables est le schéma à relais, qui ressemble aux schémas logiques des relais électriques. Il est intuitif pour ceux qui sont familiarisés avec les schémas de circuits et est idéal pour les tâches de contrôle simples à moyennement complexes.

Les automates programmables communiquent via différents ports et protocoles de communication tels qu'Ethernet/IP, Modbus et Profibus. Ces protocoles permettent l'échange de données avec des IHM, des systèmes SCADA et d'autres périphériques externes, facilitant ainsi le contrôle et la surveillance intégrés.

- Flexibilité:Facilement reprogrammable pour différentes tâches.

- Gain de place:Réduit la complexité du câblage.

- Fiabilité:Taux de défaillance inférieurs grâce à un nombre réduit de composants mécaniques.

- Fonctions avancées:Des fonctionnalités telles que l'enregistrement de données, les calculs complexes et la communication réseau.

Considérer:

- Exigences relatives au processus:Complexité et besoins de contrôle.

- Nombre d'E/S:Nombre d'entrées et de sorties requises.

- Facteurs environnementaux:Conditions de fonctionnement telles que la température et la poussière.

- Évolutivité:Potentiel d'extension future.

- Compatibilité:Intégration avec les systèmes existants.

Oui, les automates programmables peuvent traiter à la fois des signaux analogiques (valeurs variables) et des signaux discrets (états marche/arrêt). Des modules d'entrée sont disponibles pour différents types de signaux, ce qui permet aux automates de gérer diverses entrées de données.

Alimentez vos projets avec des PLC Omron, Mitsubishi, Schneider flambant neufs et originaux – en stock, prêts maintenant !

Conclusion

- Les PLC sont des ordinateurs industriels spécialisés utilisés pour automatiser et contrôler les machines et les processus en temps réel.

- Ils fonctionnent en traitant les données d'entrée des périphériques d'entrée et en contrôlant les périphériques de sortie en fonction de la logique de contrôle programmée.

- La programmation d'un API implique l'utilisation de langages tels que Ladder Logic, Structured Text et Function Block Diagram.

- Les types d'API comprennent les API modulaires, les API compacts et les API montés en rack, chacun adapté à différentes applications.

- Les PLC fonctionnent souvent aux côtés des IHM et des systèmes SCADA pour former des solutions d'automatisation complètes.

- Le choix d’un PLC nécessite de prendre en compte la complexité du processus, les besoins d’E/S, les conditions environnementales et l’évolutivité.

- Les PLC sont utilisés dans divers secteurs industriels, améliorant l'efficacité, la fiabilité et la sécurité des opérations.

Vous recherchez des automates neufs et originaux pour vos projets ? Chez Kwoco, nous proposons les derniers automates des plus grandes marques telles que Omron, Mitsubishi, et SchneiderAchetez en toute confiance : expédition rapide, qualité garantie ! Achetez maintenant

Contactez-nous

Remplissez simplement votre nom, votre adresse e-mail et une brève description de votre demande dans ce formulaire. Nous vous contacterons dans les 24 heures.

Catégorie de produit

Produits en vente à chaud

Ces sujets pourraient également vous intéresser

Principaux fabricants d'automates programmables : les meilleures marques de contrôleurs logiques programmables

Les automates programmables industriels (PLC) sont au cœur de l'automatisation industrielle moderne. Ils contrôlent les machines, les processus et les chaînes de montage des usines, rendant les opérations plus efficaces et plus fiables. Cet article se penche sur le monde des fabricants d'automates programmables industriels, en explorant les principales marques d'automates programmables industriels qui alimentent les industries du monde entier. Que vous soyez novice en automatisation ou que vous cherchiez à mettre à niveau vos systèmes, il est essentiel de comprendre les principaux acteurs du marché des automates programmables industriels.

Interconnectivité PLC : combler les silos de données pour une fabrication intelligente

Dans le contexte de la vague croissante de l'Industrie 4.0, les systèmes d'automatisation industrielle deviennent de plus en plus complexes et les automates programmables autonomes ne suffisent plus à répondre aux besoins croissants de fabrication.

Une interconnectivité fiable et fiable entre les automates programmables est devenue primordiale pour éliminer les silos d'informations et permettre une production intelligente.

Capteur de proximité vs capteur photoélectrique

Cet article aborde le domaine fascinant des capteurs de proximité et des capteurs photoélectriques, en explorant leurs fonctionnalités, leurs différences et leurs applications. Que vous soyez un ingénieur chevronné dans une usine de machines et d'équipements ou un fournisseur de solutions à la recherche des meilleurs composants d'automatisation, il est essentiel de comprendre ces types de capteurs. En tant qu'usine de fabrication de produits d'automatisation et de contrôle industriels, nous sommes là pour éclairer les subtilités de ces composants essentiels, vous guidant finalement vers des décisions éclairées pour vos projets.