Un guide complet sur les types d'API et leurs principales fonctionnalités

Table des matières

Il comprend également des comparaisons basées sur des données et des références industrielles pour aider les ingénieurs et les décideurs à choisir l'option PLC idéale pour leurs applications.

Introduction.

Dans le paysage industriel hautement automatisé d'aujourd'hui, la performance et la précision ne sont plus une option, elles sont nécessaires. Contrôleurs de raisonnement programmables (Automates programmables), introduits pour la première fois à la fin des années 1960, restent parmi les innovations les plus influentes des systèmes de contrôle industriel.

Un PLC est un outil numérique créé pour automatiser les procédures commerciales telles que le contrôle des équipements, les chaînes de montage, la robotique et les opérations des installations de fabrication.

Il fonctionne en recevant des signaux d'entrée provenant de nombreux capteurs (niveau de température, contrainte, débit, commutateurs, etc.), en les affinant avec une logique préprogrammée, puis en créant des signaux de sortie pour contrôler des actionneurs tels que moteurs, vannes ou systèmes d'éclairage.

Selon un rapport de Markets and Markets, la taille du marché mondial des PLC devrait atteindre 15,5 milliards USD d'ici 2027, grâce à la fabrication intelligente, à l'intégration de l'IoT et à la promotion du marché 4.0.

Classification des automates programmables

Les API peuvent être classés selon plusieurs méthodes, selon leurs dimensions, leur méthode de contrôle, le type de processeur et les exigences de l'application. Voici un aperçu structuré :

| Classification | Catégories | Exemples de cas d'utilisation |

| Par échelle | Petit, Moyen, Grand | Lignes de conditionnement (petites), Assemblage automobile (moyennes), Aciéries (grandes) |

| Par mode de contrôle | API traditionnel, API de bus de terrain, API distribué, API intelligent | Industries de transformation, contrôle à distance, fabrication intelligente |

| Par processeur | Basé sur un microcontrôleur, basé sur un microprocesseur | Systèmes compacts à faible coût vs systèmes hautes performances |

| Par traitement des données | Discret, analogique, hybride | Traitement numérique du signal, surveillance en temps réel |

| Par capacité d'E/S | Faible, moyen, élevé | Machines simples contre usines automatisées complexes |

| Par le réseautage | Compatible Ethernet, communication par bus activée | Usines intelligentes avec surveillance en temps réel |

Cette classification illustre la manière dont les PLC sont adaptables à tous les secteurs, des simples systèmes de convoyeurs aux usines intelligentes hautement intégrées.

Principales caractéristiques des automates programmables

- Haute fiabilité – Conçus avec un matériel robuste, les PLC peuvent résister aux vibrations, aux interférences électromagnétiques et aux conditions industrielles difficiles.

- Fonctionnement stable – Une fois programmés, les automates programmables conservent des performances constantes, garantissant ainsi des temps d’arrêt minimes.

- Facilité de programmation – Grâce à des langages de programmation conviviaux tels que Ladder Logic et Function Block Diagrams (FBD), les ingénieurs peuvent configurer rapidement les systèmes.

- Maintenance modulaire – Les composants sont conçus pour un remplacement et une surveillance faciles, réduisant ainsi les temps de réparation.

- Forte adaptabilité – Les API s’intègrent dans diverses applications, de la fabrication discrète à l’automatisation des processus.

Tendances du marché et innovations technologiques

L'avancement continu des PLC façonne l'industrie de l'automatisation de manière considérable :

- Combinaison avec l'IoT et le Cloud Les automates programmables modernes ne sont plus des appareils autonomes, mais des composants d'une communauté écologique connectée. Ils permettent un suivi à distance et une anticipation de l'entretien, améliorant ainsi l'efficacité et réduisant les coûts.

- Miniaturisation et réduction des coûts :Les développements dans les microprocesseurs et les microcontrôleurs ont rendu les PLC beaucoup plus puissants tout en réduisant les coûts, ouvrant des opportunités pour les petites et moyennes entreprises.

- Problèmes de cybersécurité :À mesure que les automates programmables s'intègrent aux réseaux, la cybersécurité devient un enjeu crucial. Les fabricants aiment Omron et Mitsubishi intègrent des procédures de sécurité renforcées dans leurs toutes nouvelles versions d'automates.

PLC vs. Autres solutions de contrôle.

Pour mieux comprendre le rôle des PLC, comparons-les au raisonnement traditionnel des relais et aux solutions de contrôle dispersées (DCS) :

| Fonctionnalité | Automate programmable | Logique de relais | DCS |

| Flexibilité | Haut – reprogrammable | Faible – nécessite un recâblage | Moyen – évolutif mais coûteux |

| Coût | Modéré | Faible | Haut |

| Gestion de la complexité | Excellent | Pauvre | Excellent |

| Entretien | Facile | Difficile – recâblage nécessaire | Modéré |

| Évolutivité | Haut | Très limité | Haut |

Ce tableau montre pourquoi les PLC contrôlent l’automatisation industrielle, en trouvant un équilibre entre polyvalence, performances et coût.

Applications concrètes

- Marché automobile — Automatisation des lignes de production, soudage robotisé et contrôles de qualité.

- Alimentation et boissons — Emballage des produits, étiquetage et contrôle des procédures.

- Secteur de l'énergie — Distribution d’énergie, forage de pétrole et de gaz, combinaison d’énergie renouvelable.

- Médicaments — Dosage de précision, suivi de production et conformité réglementaire.

Difficultés et facteurs à prendre en compte

Malgré leurs avantages, les PLC sont confrontés à des difficultés :

- Coûts d'investissement initiaux :Les systèmes PLC plus grands peuvent être coûteux.

- Exigences en matière d'éducation :Les ingénieurs doivent comprendre les langages et les procédures des émissions.

- Complexité d'assimilation :La connexion d'automates programmables avec des équipements patrimoniaux peut nécessiter un effort supplémentaire.

Néanmoins, avec le passage mondial à la production électronique, ces défis sont compensés par des gains d’efficacité durables.

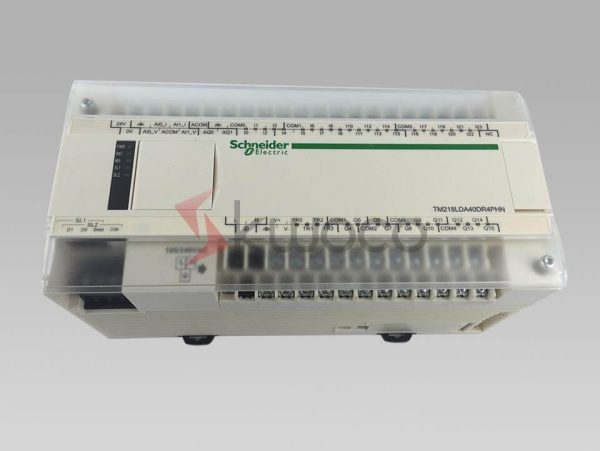

Alimentez vos projets avec des servomoteurs Omron, Mitsubishi, Schneider flambant neufs et originaux – en stock, prêts maintenant !

Conclusion

Les automates programmables industriels (API) constituent la base de l'automatisation industrielle, comblant l'écart entre fiabilité des équipements et polyvalence des logiciels. Des petites lignes de conditionnement aux grands systèmes distribués, les API offrent des solutions évolutives, performantes et évolutives.

À mesure que le marché 4.0 progresse, le rôle des PLC va encore s’étendre, s’intégrant sans effort aux systèmes IoT, IA et cloud pour fournir des installations de fabrication intelligentes du futur.

Contactez-nous

Remplissez simplement votre nom, votre adresse e-mail et une brève description de votre demande dans ce formulaire. Nous vous contacterons dans les 24 heures.

Catégorie de produit

Produits en vente à chaud

Ces sujets pourraient également vous intéresser

Relais : guide des types et des applications

Cet article propose un aperçu approfondi des relais, les héros méconnus de nombreux systèmes électriques. Nous explorerons les différents types de relais, leurs applications et leur fonctionnement. Que vous soyez ingénieur, technicien ou simplement curieux de savoir comment fonctionnent les choses, ce guide complet vous éclairera sur le monde fascinant des relais.

Guide de sélection complet pour les automates programmables Controllogix 5580

Choisir le bon automate programmable industriel (PLC) est essentiel pour optimiser vos processus d'automatisation industrielle. Ce guide se penche sur les automates ControlLogix 5580, vous aidant à prendre une décision éclairée en fonction des besoins de votre système de contrôle.

Fonctionnement des automates programmables : domaines d’application et caractéristiques

Un automate programmable industriel (API) est parfaitement adapté au contrôle des systèmes d'automatisation industrielle exigeant une fiabilité élevée, une maintenance aisée et un fonctionnement stable à long terme. Il assure la commande logique, la commande de processus, la commande de mouvement, le traitement des données et la mise en réseau/les communications, et se prête aisément à la modernisation et à l'extension des systèmes existants.