SPS verstehen: Einsatzmöglichkeiten von speicherprogrammierbaren Steuerungen

Dieser Artikel erklärt, wofür eine SPS verwendet wird, wie sie funktioniert und warum sie in der heutigen Industrielandschaft so wichtig ist. Egal, ob Sie mit dem Konzept noch nicht vertraut sind oder Ihr Verständnis vertiefen möchten, lesen Sie weiter, um die zentrale Rolle von SPS bei der Automatisierung industrieller Prozesse zu entdecken.

Inhaltsverzeichnis

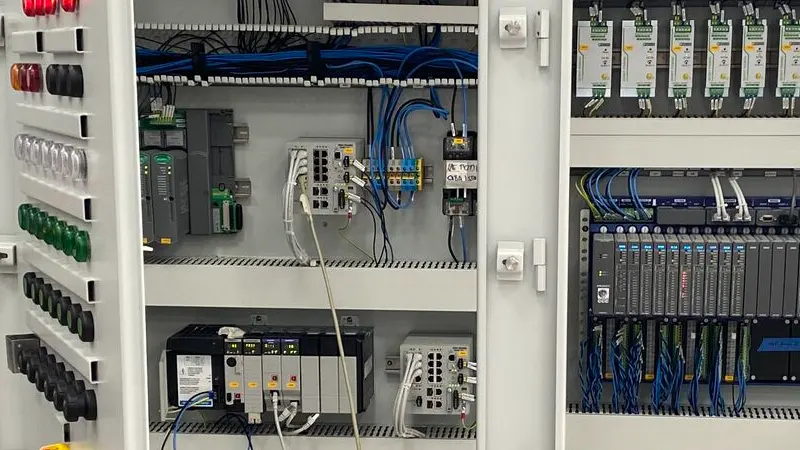

Was ist eine SPS und wie funktioniert sie?

Ein speicherprogrammierbarer Controller (SPS) ist ein spezieller Industriecomputer, der zur Automatisierung und Steuerung von Prozessen in Echtzeit entwickelt wurde. Im Gegensatz zu normalen Computern sind SPS so konstruiert, dass sie rauen Umgebungsbedingungen wie extremen Temperaturen, Feuchtigkeit und elektrischem Rauschen standhalten, was sie ideal für industrielle Umgebungen macht.

Komponenten einer SPS

Ein typisches SPS-System besteht aus:

- Zentrale Verarbeitungseinheit (CPU): Das Gehirn, das das SPS-Programm ausführt.

- Eingangsmodule: Empfangen Sie Signale von Eingabegeräten wie Sensoren, Schaltern und Tasten.

- Ausgabemodule: Senden Sie Signale an Ausgabegeräte wie Motoren, Ventile und Lichter.

- Stromversorgung: Versorgt die SPS mit der nötigen Energie.

- Programmiergerät: Wird zum Programmieren und Konfigurieren der SPS verwendet, häufig über spezielle Programmiersoftware.

Wie funktioniert eine SPS?

Der Betrieb einer SPS erfolgt in drei kontinuierlichen Hauptschritten:

- Eingangsscan: Die SPS empfängt Eingangsdaten von angeschlossenen Eingangsgeräten.

- Programmausführung: Verarbeitet die Eingabedaten mit der im SPS-Programm definierten Programmlogik.

- Ausgabescan: Sendet Befehle an Ausgabegeräte basierend auf den verarbeiteten Daten.

Durch diesen zyklischen Prozess kann die SPS Prozesse effizient überwachen und steuern und so einen präzisen Betrieb von Maschinen und Systemen gewährleisten.

Warum werden SPS in der industriellen Automatisierung eingesetzt?

SPS werden aufgrund ihrer Zuverlässigkeit, Flexibilität und Effizienz häufig in der industriellen Automatisierung eingesetzt. Hier sind die wichtigsten Gründe, warum Branchen SPS verwenden:

Zuverlässigkeit und Haltbarkeit

- Robustes Design: SPS sind für den Betrieb unter schwierigen Bedingungen ausgelegt und minimieren Ausfallzeiten.

- Konstante Leistung: Sie ermöglichen eine stabile Kontrolle der Prozesse, die für die Aufrechterhaltung der Qualität von entscheidender Bedeutung ist.

Flexibilität und Skalierbarkeit

- Modularer Aufbau: Modulare SPSen wie Mitsubishi PLC ermöglichen eine einfache Erweiterung durch Hinzufügen von SPS-Modulen.

- Anpassungsfähigkeit: Programme können geändert werden, um Änderungen im Produktionsprozess zu berücksichtigen, ohne die Hardware zu verändern.

Echtzeitbetrieb

- Sofortige Antwort: SPS arbeiten in Echtzeit und sorgen dafür, dass Prozesse schnell auf Eingaben reagieren

- Präzise Steuerung: Verwalten Sie komplexe Aufgaben mit hoher Genauigkeit, unverzichtbar für moderne industrielle Prozesse.

Vereinfachung komplexer Systeme

- Ersetzt Relais-Logiksysteme: Vereinfacht die Verkabelung und reduziert die Anzahl der benötigten physischen Komponenten.

- Erweiterte Fehlerbehebung: Im Vergleich zu herkömmlichen Systemen lassen sich Probleme im SPS-Programm einfacher identifizieren.

SPS-Typen: Auswahl der richtigen speicherprogrammierbaren Steuerung

Wenn es um die Auswahl einer SPS geht, ist es wichtig, die verschiedenen SPS-Typen zu verstehen.

Modulare SPS

- Beschreibung: Bestehen aus separaten Modulen für CPU, Eingänge, Ausgänge und Kommunikationsprotokolle.

- Vorteile: Hochgradig skalierbar und an spezifische Anforderungen anpassbar.

- Anwendungen: Geeignet für komplexe Prozesse, die zahlreiche Ein- und Ausgaben erfordern.

Kompakte SPS (Standard-SPS)

- Beschreibung: All-in-One-Einheiten mit festen E/A-Funktionen.

- Vorteile: Kostengünstig und platzsparend.

- Anwendungen: Ideal für einfachere Steuerungsaufgaben mit begrenzten E/A-Anforderungen.

Rackmontierte SPS

- Beschreibung: Module werden auf Racks montiert, was eine umfangreiche Erweiterung ermöglicht.

- Vorteile: Unterstützt eine große Anzahl von E/A-Punkten und eine hohe Verarbeitungsleistung.

- Anwendungen: Große industrielle Anwendungen wie die Prozesssteuerung in Ölraffinerien.

Berücksichtigen Sie bei der Auswahl einer SPS Faktoren wie:

- Prozesskomplexität: Die Art der Aufgaben und der erforderlichen Kontrolle.

- E/A-Anforderungen: Anzahl und Art der Eingabe- und Ausgabegeräte.

- Umgebungsbedingungen: Temperatur, Staub, Feuchtigkeitsgehalt in der Betriebsumgebung.

- Kommunikationsbedarf: Integration mit SCADA-Systemen, Bediengeräteund andere externe Geräte.

Marken wie Omron SPS Und Schneider PLC bieten verschiedene SPS mit unterschiedlichen SPS-Funktionen an, um den unterschiedlichen industriellen Anforderungen gerecht zu werden.

Wie werden SPS programmiert? SPS-Programmiersprachen verstehen

SPS werden mithilfe spezieller Programmiersprachen programmiert, die der SPS Anweisungen geben, wie sie auf bestimmte Eingangsbedingungen reagieren soll.

Gängige SPS-Programmiersprachen

- Kontaktplan (Kontaktplandiagramm)

- Am häufigsten verwendete SPS-Programmiersprache.

- Ähnelt der herkömmlichen Relaislogik und ist daher für Ingenieure, die mit elektrischen Schaltkreisen vertraut sind, intuitiv.

- Ideal für einfache Steuerungs- und Sequenzierungsvorgänge.

- Strukturierter Text

- Höhere Textsprache ähnlich Pascal.

- Geeignet für komplexe mathematische Funktionen und Algorithmen.

- Funktionsblockdiagramm (FUP)

- Grafische Sprache, die Blöcke zur Darstellung von Funktionen verwendet.

- Hervorragend geeignet für analoge Prozesssteuerung und Funktionsblöcke

- Ablaufdiagramm (SFC)

- Stellt Prozesse als eine Reihe von Schritten und Übergängen dar.

- Nützlich für Stapelverarbeitung und sequentielle Funktionen.

- Anweisungsliste

- Niedrigstufige Textsprache, die Assemblercode ähnelt.

- Effizient, aber aufgrund der knappen Syntax weniger intuitiv.

Programmierkonzepte

- Eingänge und Ausgänge: Verstehen, wie Eingabegeräte wie Sensoren und Schalter die Ausgabe beeinflussen.

- Steuerlogik: Entwickeln einer Programmlogik, die die Beziehung zwischen Eingaben und Ausgaben definiert.

- Timer und Zähler: Verwalten von Ereignissen basierend auf Zeit oder Anzahl.

- Datenverarbeitung: Arbeiten mit Variablen, Arrays und Datenspeicherung.

Programmiersoftware

Hersteller bieten für ihre SPS häufig proprietäre Programmiersoftware an. Diese Software enthält Tools zum Schreiben, Simulieren und Debuggen von SPS-Programmen.

Um eine SPS effektiv nutzen zu können, müssen Sie mit diesen Programmierkonzepten und -sprachen vertraut sein. Durch den Einsatz der entsprechenden Sprache können Ingenieure effiziente und robuste Steuerungssysteme erstellen.

SPS, SCADA-Systeme und HMIs: Wie arbeiten sie zusammen?

Im Bereich der industriellen Automatisierung fungieren SPSen häufig zusammen mit SCADA-Systemen und HMIs und bilden ein integriertes Steuerungssystem.

SPS (Speicherprogrammierbare Steuerungen)

- Rolle: Führen Sie die Steuerung auf Maschinen- oder Prozessebene aus.

- Funktionalität: Verarbeiten Sie Eingabedaten und steuern Sie Ausgabegeräte in Echtzeit.

HMIs (Mensch-Maschine-Schnittstellen)

- Rolle: Stellen Sie eine Schnittstelle zwischen Bedienern und Maschinen bereit.

- Funktionalität: Prozessdaten anzeigen, Benutzereingaben ermöglichen und Systemzustände visualisieren.

- Beispiele: Proface HMI, Mitsubishi Bediengerät.

SCADA-Systeme (Supervisory Control and Data Acquisition)

- Rolle: Überwachen und steuern Sie mehrere SPS in einer Einrichtung oder Region.

- Funktionalität: Sammeln Sie Daten von SPS, stellen Sie eine Überwachungskontrolle bereit und erleichtern Sie die Datenanalyse.

- Bedeutung: Entscheidend für Großanlagen wie Wasseraufbereitungsanlagen und Stromnetze.

Kommunikationsprotokolle

- Zweck: Ermöglicht den Datenaustausch zwischen SPS, HMI und SCADA-Systemen.

- Gemeinsame Protokolle: Modbus, Profibus, Ethernet/IP.

- Vorteile: Ermöglicht koordinierte Steuerung, Datenprotokollierung und Fernüberwachung.

Durch die Integration dieser Systeme erreichen Branchen eine nahtlose Automatisierung, verbesserte Effizienz und bessere Entscheidungsmöglichkeiten.

Anwendungen von SPS in der industriellen Automatisierung

SPS werden aufgrund ihrer Vielseitigkeit in verschiedenen Branchen eingesetzt. Hier sind einige typische Anwendungen:

Herstellung

- Fließbänder: Steuern Sie Roboterarme, Förderbänder und Werkzeugmaschinen.

- Qualitätskontrolle: Überwachen Sie die Produktionsparameter, um Konsistenz sicherzustellen.

Energiesektor

- Stromerzeugung: Verwalten Sie Turbinen, Generatoren und Verteilungssysteme.

- Öl und Gas: Steuerung von Bohrvorgängen und Pipeline-Systemen.

Wasser- und Abfallmanagement

- Kläranlagen: Pumpen, Mischer und Chemikaliendosierung regulieren.

Automobilindustrie

- Produktionslinien: Koordinieren Sie komplexe Aufgaben in der Fahrzeugmontage.

Gebäudeautomation

- HVAC-Systeme: Steuerung von Heizung, Lüftung und Klimaanlage.

- Beleuchtungssysteme: Automatisieren Sie die Beleuchtung je nach Belegung oder Tageszeit.

Durch den Einsatz einer SPS können Industrien Prozesse automatisieren, die Sicherheit erhöhen, menschliches Versagen reduzieren und den Betrieb optimieren.

Beispiel aus der Praxis: Steuerung einer kompletten Produktionslinie

Eine SPS kann eine komplette Produktionslinie verwalten, indem sie:

- Eingaben empfangen: Sammeln von Daten von Sensoren (Temperatur, Druck, Nähe).

- Verarbeitungsdaten: Ausführen des SPS-Programms, um die erforderlichen Aktionen zu ermitteln.

- Ausgänge steuern: Bedienen von Motoren, Aktuatoren und anderen Geräten zur Ausführung von Aufgaben.

- Kommunizieren: Austausch von Informationen mit SCADA-Systemen und HMIs zur Überwachung und Steuerung.

Diese Integration minimiert Ausfallzeiten und steigert die Produktivität.

Häufig gestellte Fragen

Die am häufigsten verwendete Methode zur Programmierung von SPS ist die Kontaktplanlogik, die elektrischen Relais-Logikdiagrammen ähnelt. Sie ist für diejenigen, die mit Schaltplänen vertraut sind, intuitiv und eignet sich ideal für einfache bis mittelkomplexe Steuerungsaufgaben.

SPS kommunizieren über verschiedene Ports und Kommunikationsprotokolle wie Ethernet/IP, Modbus und Profibus. Diese Protokolle ermöglichen den Datenaustausch mit HMIs, SCADA-Systemen und anderen externen Geräten und erleichtern so die integrierte Steuerung und Überwachung.

- Flexibilität: Einfache Neuprogrammierung für verschiedene Aufgaben.

- Platzsparend: Reduziert den Verkabelungsaufwand.

- Zuverlässigkeit: Geringere Ausfallraten durch weniger mechanische Komponenten.

- Erweiterte Funktionen: Funktionen wie Datenprotokollierung, komplexe Berechnungen und Netzwerkkommunikation.

Halten:

- Prozessanforderungen: Komplexität und Kontrollbedarf.

- E/A-Anzahl: Anzahl der benötigten Ein- und Ausgänge.

- Umweltfaktoren: Betriebsbedingungen wie Temperatur und Staub.

- Skalierbarkeit: Mögliche zukünftige Erweiterung.

- Kompatibilität: Integration mit bestehenden Systemen.

Ja, SPS können sowohl analoge Signale (variable Werte) als auch diskrete Signale (Ein-/Aus-Zustände) verarbeiten. Für verschiedene Signaltypen sind Eingangsmodule verfügbar, sodass SPS unterschiedliche Dateneingaben verarbeiten können.

Versorgen Sie Ihre Projekte mit brandneuen, originalen SPS von Omron, Mitsubishi und Schneider – auf Lager, sofort verfügbar!

Abschluss

- SPS sind spezielle Industriecomputer, die zur Automatisierung und Steuerung von Maschinen und Prozessen in Echtzeit verwendet werden.

- Sie funktionieren, indem sie Eingabedaten von Eingabegeräten verarbeiten und Ausgabegeräte basierend auf der programmierten Steuerlogik steuern.

- Beim Programmieren einer SPS kommen Sprachen wie Kontaktplan, strukturierter Text und Funktionsblockdiagramme zum Einsatz.

- Zu den SPS-Typen gehören modulare SPS, kompakte SPS und Rack-montierte SPS, die jeweils für unterschiedliche Anwendungen geeignet sind.

- SPS arbeiten häufig mit HMIs und SCADA-Systemen zusammen, um umfassende Automatisierungslösungen zu bilden.

- Bei der Auswahl einer SPS müssen Prozesskomplexität, E/A-Anforderungen, Umgebungsbedingungen und Skalierbarkeit berücksichtigt werden.

- SPS werden in zahlreichen Branchen eingesetzt und verbessern die Effizienz, Zuverlässigkeit und Sicherheit im Betrieb.

Suchen Sie nach neuen, originalen SPS für Ihre Projekte? Bei Kwoco führen wir die neuesten SPS von Top-Marken wie Omron, Mitsubishi, Und Schneider. Kaufen Sie vertrauensvoll ein – schneller Versand, garantierte Qualität! Jetzt kaufen

Kontaktieren Sie uns

Geben Sie in dieses Formular einfach Ihren Namen, Ihre E-Mail-Adresse und eine kurze Beschreibung Ihrer Anfrage ein. Wir werden Sie innerhalb von 24 Stunden kontaktieren.

Diese Themen könnten Sie auch interessieren

5 Arten von Servomotoren: Der ultimative Leitfaden

Servomotoren sind integrale Bestandteile moderner Automatisierungs-, Robotik- und Steuerungssysteme. Sie ermöglichen eine präzise Bewegungssteuerung, die in zahlreichen industriellen und kommerziellen Anwendungen unverzichtbar ist. Wenn Sie die verschiedenen Servomotortypen kennen, können Sie den richtigen für Ihr Projekt auswählen. In diesem Leitfaden werden die fünf wichtigsten Servomotortypen sowie ihre Funktionsweise, Anwendungen und Vorteile erläutert.

Siemens SPS-Handbuch: Automatisierung und Programmierung

In der heutigen schnelllebigen Industrielandschaft ist effiziente Automatisierung entscheidend. Dieser Artikel beleuchtet die Welt der Siemens-SPS mit Schwerpunkt auf der Simatic-Reihe und der Programmierumgebung TIA Portal. Wir vertiefen uns in die Welt der Siemens-SPS-Systeme, von der vielseitigen S7-1200 bis zur leistungsstarken S7-1500, und zeigen Ihnen, wie sie Ihre Fertigungsprozesse revolutionieren können. Ob erfahrener Ingenieur oder Berufseinsteiger – dieser Leitfaden bietet wertvolle Einblicke in die Auswahl, Programmierung und Implementierung von Siemens-SPS-Lösungen.

Was sind die fünf gängigsten SPS-Programmiersprachen?

Was sind die 5 häufigsten SPS-Programmiersprachen? Die Problemlösung in der industriellen Automatisierung hängt oft von einem Schlüsselfaktor ab: der