Um guia completo sobre tipos de CLP e principais recursos

Índice

Ele também consiste em comparações baseadas em dados e referências do setor para ajudar engenheiros e tomadores de decisão a escolher a opção de CLP ideal para suas aplicações.

Introdução.

No cenário atual de manufatura altamente automatizada, desempenho e precisão não são mais opcionais – são necessários. Controladores de Raciocínio Programáveis (CLPs), introduzido pela primeira vez no final da década de 1960, continua sendo uma das inovações mais influentes que impulsionam os sistemas de controle industrial.

Um CLP é uma ferramenta digital criada para automatizar procedimentos comerciais, como controle de equipamentos, linhas de montagem, robótica e operações de instalações de fabricação.

Ele funciona obtendo sinais de entrada de vários sensores (nível de temperatura, estresse, fluxo, interruptores, etc), refinando-os com lógica pré-programada e, posteriormente, criando sinais de saída para controlar atuadores como motores, válvulas ou sistemas de iluminação.

De acordo com um registro da Markets and Markets, a dimensão do mercado global de PLC está projetada para chegar a US$ 15,5 bilhões até 2027, impulsionada pela manufatura inteligente, integração de IoT e fomento ao Mercado 4.0.

Classificação de PLCs

Os CLPs podem ser categorizados de acordo com diversos métodos, dependendo da dimensão, método de controle, tipo de CPU e requisitos de aplicação. Abaixo, uma visão geral estruturada:

| Classificação | Categorias | Exemplos de casos de uso |

| Por escala | Pequeno, Médio, Grande | Linhas de embalagem (pequenas), Montagem automotiva (média), Siderúrgicas (grandes) |

| Por modo de controle | CLP tradicional, CLP de barramento de campo, CLP distribuído, CLP inteligente | Indústrias de processo, controle remoto, manufatura inteligente |

| Por processador | Baseado em microcontrolador, baseado em microprocessador | Sistemas compactos de baixo custo vs. sistemas de alto desempenho |

| Por tratamento de dados | Discreto, Analógico, Híbrido | Processamento de sinal digital, monitoramento em tempo real |

| Por capacidade de E/S | Baixo, Médio, Alto | Máquinas simples vs. plantas automatizadas complexas |

| Por Networking | Habilitado para Ethernet, comunicação de barramento habilitada | Fábricas inteligentes com monitoramento em tempo real |

Esta classificação ilustra como os PLCs são adaptáveis em todos os setores, desde sistemas de transporte simples até fábricas inteligentes altamente integradas.

Principais características dos PLCs

- Alta confiabilidade – Projetados com hardware robusto, os CLPs podem suportar vibração, interferência eletromagnética e condições industriais adversas.

- Operação estável – Uma vez programados, os CLPs mantêm um desempenho consistente, garantindo tempo de inatividade mínimo.

- Facilidade de programação – Com linguagens de programação fáceis de usar, como Lógica Ladder e Diagramas de Blocos Funcionais (FBD), os engenheiros podem configurar sistemas rapidamente.

- Manutenção Modular – Os componentes são projetados para fácil substituição e monitoramento, reduzindo os tempos de reparo.

- Forte Adaptabilidade – Os CLPs se adaptam a diversas aplicações, desde manufatura discreta até automação de processos.

Tendências de Mercado e Inovações Tecnológicas

O avanço contínuo dos PLCs está moldando a indústria de automação de maneiras abrangentes:

- Combinação com IoT e Nuvem : Os CLPs modernos não são mais dispositivos autônomos, mas sim componentes de uma comunidade ecológica interligada. Eles permitem o rastreamento remoto e a antecipação da manutenção, aumentando a eficiência e reduzindo custos.

- Miniaturização e Redução de Despesas :Os desenvolvimentos em microprocessadores e microcontroladores tornaram os CLPs muito mais poderosos, ao mesmo tempo em que reduziram custos e abriram oportunidades para pequenas e médias empresas.

- Problemas de segurança cibernética : À medida que os PLCs se integram às redes, a segurança cibernética acaba se tornando uma questão crítica. Fabricantes como Omron e Mitsubishi estão incorporando procedimentos de segurança mais fortes em suas novas versões de PLC.

CLP vs. outras soluções de controle.

Para entender melhor a função dos CLPs, vamos compará-los com o raciocínio tradicional de relés e a Solução de Controle Disperso (DCS):

| Recurso | CLP | Lógica de Relé | DCS |

| Flexibilidade | Alto – reprogramável | Baixo – requer nova fiação | Médio – escalável, mas caro |

| Custo | Moderado | Baixo | Alto |

| Manipulação de complexidade | Excelente | Pobre | Excelente |

| Manutenção | Fácil | Difícil – é necessária uma nova fiação | Moderado |

| Escalabilidade | Alto | Muito limitado | Alto |

Esta tabela mostra por que os CLPs controlam a automação industrial, alcançando um equilíbrio entre versatilidade, desempenho e custo.

Aplicações do mundo real

- Mercado Automotivo — Automação de linha de produção, soldagem por robôs e exames de qualidade.

- Alimentos e Bebidas — Embalagem de produtos, etiquetagem e controle de procedimentos.

- Setor de Energia — Distribuição de energia, perfuração de petróleo e gás, combinação de energia renovável.

- Produtos farmacêuticos — Dosagem de precisão, monitoramento de produção e conformidade regulatória.

Dificuldades e fatores a considerar

Apesar de suas vantagens, os PLCs enfrentam dificuldades:

- Custos de Investimento Inicial : Sistemas PLC maiores podem ser caros.

- Requisitos de educação :Os engenheiros precisam entender as linguagens e os procedimentos dos programas.

- Complexidade de Assimilação :A conexão de PLCs com equipamentos antigos pode exigir esforço adicional.

No entanto, com a mudança global em direção à produção eletrônica, esses desafios são superados por ganhos de eficiência duradouros.

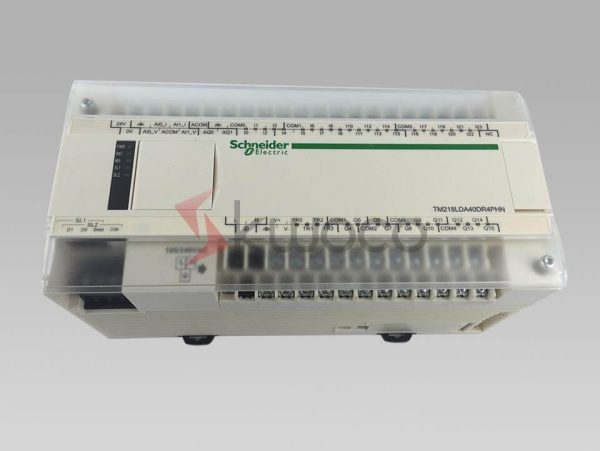

Potencialize seus projetos com servos Omron, Mitsubishi e Schneider originais e novos – em estoque, prontos agora!

Conclusão

Os CLPs continuam sendo a base da automação comercial, preenchendo a lacuna entre a confiabilidade do equipamento e a versatilidade do software. De linhas de embalagem de pequena escala a grandes sistemas dispersos, os CLPs oferecem soluções escaláveis, eficazes e preparadas para o futuro.

À medida que o Mercado 4.0 avança, o papel dos PLCs se expandirá ainda mais, integrando-se facilmente com IoT, IA e sistemas de nuvem para fornecer instalações de fabricação inteligentes do futuro.

Contate-nos

Basta preencher seu nome, endereço de e-mail e uma breve descrição de sua consulta neste formulário. Entraremos em contato com você em até 24 horas.

Categoria do produto

Produtos em promoção

Você também pode achar esses tópicos interessantes

Por que devemos adicionar um resistor de freio ao inversor?

Por que devemos adicionar um resistor de freio ao inversor? Você está preocupado com o desempenho e a longevidade do seu

Qual é a diferença entre sourcing e sinking?

Qual é a diferença entre sourcing e sinking? Em sistemas de controle PLC, sourcing e sinking são dois conceitos-chave, especialmente

Sensores de proximidade indutivos de 3 fios: guia completo

Você está procurando entender como sensores de proximidade indutivos de 3 fios funcionam na automação industrial? Esses dispositivos de detecção essenciais revolucionaram os processos de fabricação modernos ao fornecer detecção confiável e sem contato de objetos metálicos.