Compreendendo PLCs: Usos de controladores lógicos programáveis

Este artigo desmistifica para que serve um PLC, como ele funciona e por que ele é crucial no cenário industrial atual. Não importa se você é novo no conceito ou está buscando aprofundar seu entendimento, continue lendo para descobrir o papel fundamental dos PLCs na automação de processos industriais.

Índice

O que é um CLP e como ele funciona?

Um controlador lógico programável (CLP) é um computador industrial especializado projetado para automatizar e controlar processos em tempo real. Diferentemente de computadores comuns, os PLCs são construídos para suportar condições ambientais severas, como temperaturas extremas, umidade e ruído elétrico, tornando-os ideais para ambientes industriais.

Componentes de um CLP

Um sistema PLC típico compreende:

- Unidade Central de Processamento (CPU): O cérebro que executa o programa PLC.

- Módulos de entrada: Receba sinais de dispositivos de entrada, como sensores, interruptores e botões.

- Módulos de saída: Envie sinais para dispositivos de saída, como motores, válvulas e luzes.

- Fonte de energia: Fornece a energia necessária ao CLP.

- Dispositivo de programação: Usado para programar e configurar o CLP, geralmente por meio de software de programação especializado.

Como funciona um CLP?

Um CLP opera por meio de ciclos contínuos em três etapas principais:

- Varredura de entrada: O CLP recebe dados de entrada de dispositivos de entrada conectados.

- Execução do Programa: Processa os dados de entrada usando a lógica do programa definida no programa do CLP.

- Varredura de saída: envia comandos para dispositivos de saída com base nos dados processados.

Este processo cíclico permite que o CLP monitore e controle os processos de forma eficiente, garantindo a operação precisa de máquinas e sistemas.

Por que os CLPs são usados na automação industrial?

PLCs são usados extensivamente em automação industrial devido à sua confiabilidade, flexibilidade e eficiência. Aqui estão as principais razões pelas quais as indústrias usam PLCs:

Confiabilidade e durabilidade

- Design robusto: Os CLPs são projetados para operar em condições difíceis, minimizando o tempo de inatividade.

- Desempenho consistente: Eles fornecem controle estável sobre os processos, essencial para manter a qualidade.

Flexibilidade e Escalabilidade

- Estrutura modular: PLCs modulares como Mitsubishi PLC permite fácil expansão adicionando módulos PLC.

- Adaptabilidade:Os programas podem ser modificados para acomodar mudanças no processo de produção sem alterar o hardware.

Operação em tempo real

- Resposta imediata: Os PLCs operam em tempo real, garantindo que os processos reajam rapidamente às entradas

- Controle de precisão: Gerencie tarefas complexas com alta precisão, essencial para processos industriais modernos.

Simplificação de Sistemas Complexos

- Substitui sistemas de lógica de relé: Simplifica a fiação e reduz os componentes físicos necessários.

- Solução de problemas aprimorada: Mais fácil identificar problemas dentro do programa PLC em comparação aos sistemas tradicionais.

Tipos de CLPs: Escolhendo o Controlador Lógico Programável Certo

Quando se trata de escolher um CLP, é essencial entender os diferentes tipos de CLPs.

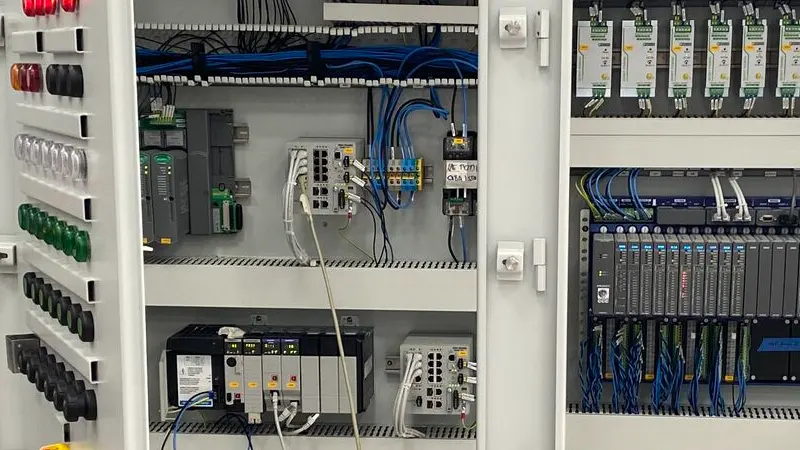

CLPs modulares

- Descrição: Consiste em módulos separados para a CPU, entradas, saídas e protocolos de comunicação.

- Vantagens: Altamente escalável e personalizável para necessidades específicas.

- Aplicações: Adequado para processos complexos que exigem inúmeras entradas e saídas.

PLCs compactos (PLCs padrão)

- Descrição: Unidades tudo-em-um com recursos de E/S fixos.

- Vantagens: Econômico e economiza espaço.

- Aplicações: Ideal para tarefas de controle mais simples com requisitos de E/S limitados.

PLCs montados em rack

- Descrição: Os módulos são montados em racks, permitindo ampla expansão.

- Vantagens: Suporta um grande número de pontos de E/S e alto poder de processamento.

- Aplicações: Aplicações industriais em larga escala, como controle de processos em refinarias de petróleo.

Ao selecionar um CLP, considere fatores como:

- Complexidade do processo: A natureza das tarefas e o controle necessário.

- Requisitos de E/S: Número e tipo de dispositivos de entrada e saída.

- Condições ambientais: Temperatura, poeira e níveis de umidade no ambiente operacional.

- Necessidades de comunicação: Integração com sistemas SCADA, IHMs, e outros dispositivos externos.

Marcas como Omron PLC e Schneider PLC oferecemos vários PLCs com diferentes recursos de PLC para atender a diversas necessidades industriais.

Como os PLCs são programados? Compreendendo as linguagens de programação de PLC

Os CLPs são programados usando linguagens de programação especializadas que instruem o CLP sobre como responder a condições de entrada específicas.

Linguagens comuns de programação de PLC

- Lógica Ladder (Diagrama Ladder)

- Linguagem de programação de CLP mais comumente usada.

- Semelhante à lógica de relé tradicional, o que o torna intuitivo para engenheiros familiarizados com circuitos elétricos.

- Ideal para operações simples de controle e sequenciamento.

- Texto estruturado

- Linguagem textual de alto nível semelhante ao Pascal.

- Adequado para funções e algoritmos matemáticos complexos.

- Diagrama de Blocos Funcionais (FBD)

- Linguagem gráfica que utiliza blocos para representar funções.

- Excelente para controle de processo analógico e bloco de função

- Diagrama de funções sequenciais (SFC)

- Representa processos como uma série de etapas e transições.

- Útil para processos em lote e funções sequenciais.

- Lista de instruções

- Linguagem textual de baixo nível semelhante a código assembly.

- Eficiente, mas menos intuitivo devido à sua sintaxe concisa.

Conceitos de programação

- Entradas e saídas: Entender como dispositivos de entrada, como sensores e interruptores, afetam as saídas.

- Lógica de controle: Desenvolver lógica de programa que defina o relacionamento entre entradas e saídas.

- Temporizadores e contadores: Gerenciando eventos com base em tempo ou contagens.

- Tratamento de dados: Trabalhando com variáveis, matrizes e armazenamento de dados.

Software de programação

Os fabricantes geralmente fornecem software de programação proprietário para seus PLCs. Esse software inclui ferramentas para escrever, simular e depurar programas PLC.

Usar um PLC efetivamente requer familiaridade com esses conceitos e linguagens de programação. Ao alavancar a linguagem apropriada, os engenheiros podem criar sistemas de controle eficientes e robustos.

PLCs, sistemas SCADA e IHMs: como eles operam juntos?

No campo da automação industrial, os CLPs geralmente funcionam junto com sistemas SCADA e IHMs para formar um sistema de controle integrado.

PLCs (Controladores Lógicos Programáveis)

- Papel: Execute o controle no nível da máquina ou do processo.

- Funcionalidade: Processe dados de entrada e controle dispositivos de saída em tempo real.

IHMs (Interfaces Homem-Máquina)

- Papel: Fornecer uma interface entre operadores e máquinas.

- Funcionalidade: Exiba dados do processo, permita entradas do usuário e visualize os status do sistema.

- Exemplos: Proface HMI, Mitsubishi HMI.

Sistemas SCADA (Controle de Supervisão e Aquisição de Dados)

- Papel: Supervisionar e controlar vários PLCs em uma instalação ou região.

- Funcionalidade: Colete dados de PLCs, forneça controle de supervisão e facilite a análise de dados.

- Importância: Crítico para operações de larga escala, como estações de tratamento de água e redes elétricas.

Protocolos de Comunicação

- Propósito: Permitir troca de dados entre PLCs, HMIs e sistemas SCADA.

- Protocolos comuns: Modbus, Profibus, Ethernet/IP.

- Benefícios: Permitir controle coordenado, registro de dados e monitoramento remoto.

Ao integrar esses sistemas, as indústrias alcançam automação contínua, maior eficiência e melhores capacidades de tomada de decisão.

Aplicações de CLPs em Automação Industrial

PLCs são usados em várias indústrias devido à sua versatilidade. Aqui estão algumas aplicações típicas:

Fabricação

- Linhas de montagem: Controlar braços robóticos, transportadores e máquinas-ferramentas.

- Controle de qualidade: Monitore os parâmetros de produção para garantir consistência.

Setor de Energia

- Geração de energia: Gerenciar turbinas, geradores e sistemas de distribuição.

- Petróleo e Gás: Controlar operações de perfuração e sistemas de dutos.

Gestão de Água e Resíduos

- Estações de Tratamento: Regular bombas, misturadores e dosagem de produtos químicos.

Indústria Automotiva

- Linhas de Produção: Coordenar tarefas complexas na montagem de veículos.

Automação de Edifícios

- Sistemas HVAC: Controle o aquecimento, a ventilação e o ar condicionado.

- Sistemas de Iluminação: Automatize a iluminação com base na ocupação ou na hora do dia.

Ao usar um CLP, as indústrias podem automatizar processos, aumentar a segurança, reduzir erros humanos e otimizar as operações.

Exemplo do mundo real: controle de uma linha de produção inteira

Um CLP pode gerenciar uma linha de produção inteira por:

- Recebendo entradas: Coleta de dados de sensores (temperatura, pressão, proximidade).

- Processamento de dados: Executar o programa PLC para determinar ações necessárias.

- Saídas de controle: Operar motores, atuadores e outros dispositivos para executar tarefas.

- Comunicando: Compartilhamento de informações com sistemas SCADA e IHMs para monitoramento e controle.

Essa integração minimiza o tempo de inatividade e aumenta a produtividade.

Perguntas frequentes

O mais comumente usado para programar PLCs é o Ladder Logic, que se assemelha a diagramas lógicos de relés elétricos. Ele é intuitivo para aqueles familiarizados com esquemas de circuitos e é ideal para tarefas de controle simples a moderadamente complexas.

PLCs se comunicam usando várias portas e protocolos de comunicação, como Ethernet/IP, Modbus e Profibus. Esses protocolos permitem a troca de dados com HMIs, sistemas SCADA e outros dispositivos externos, facilitando o controle e o monitoramento integrados.

- Flexibilidade: Facilmente reprogramável para diferentes tarefas.

- Economia de espaço: Reduz a complexidade da fiação.

- Confiabilidade: Menores taxas de falhas devido a menos componentes mecânicos.

- Funções avançadas: Recursos como registro de dados, cálculos complexos e comunicação de rede.

Considerar:

- Requisitos do processo: Complexidade e necessidades de controle.

- Contagem de E/S: Número de entradas e saídas necessárias.

- Fatores ambientais: Condições operacionais como temperatura e poeira.

- Escalabilidade: Possível expansão futura.

- Compatibilidade: Integração com sistemas existentes.

Sim, PLCs podem processar tanto sinais analógicos (valores variáveis) quanto sinais discretos (estados on/off). Módulos de entrada estão disponíveis para vários tipos de sinais, permitindo que PLCs manipulem diversas entradas de dados.

Potencialize seus projetos com PLC Omron, Mitsubishi, Schneider novos e originais – em estoque, prontos agora!

Conclusão

- CLPs são computadores industriais especializados usados para automatizar e controlar máquinas e processos em tempo real.

- Eles operam processando dados de entrada de dispositivos de entrada e controlando dispositivos de saída com base na lógica de controle programada.

- Programar um CLP envolve o uso de linguagens como Lógica Ladder, Texto Estruturado e Diagrama de Blocos Funcionais.

- Os tipos de PLCs incluem PLCs modulares, PLCs compactos e PLCs montados em rack, cada um adequado para diferentes aplicações.

- Os CLPs geralmente trabalham junto com IHMs e sistemas SCADA para formar soluções de automação abrangentes.

- A escolha de um CLP exige considerar a complexidade do processo, as necessidades de E/S, as condições ambientais e a escalabilidade.

- Os CLPs são usados em vários setores, aumentando a eficiência, a confiabilidade e a segurança nas operações.

Procurando por PLCs novos e originais para seus projetos? Na Kwoco, estocamos os PLCs mais recentes das principais marcas como Omron, Mitsubishi, e Schneider. Compre com confiança — envio rápido, qualidade garantida! Compre agora

Contate-nos

Basta preencher seu nome, endereço de e-mail e uma breve descrição de sua consulta neste formulário. Entraremos em contato com você em até 24 horas.

Você também pode achar esses tópicos interessantes

Experimente a paz de espírito com o serviço pós-venda da Kwoco

Experimente a paz de espírito com o serviço pós-venda da Kwoco. Operamos com a crença de que nosso papel vai além das meras vendas.

O que os sensores fotoelétricos detectam?

Você pode estar se perguntando: o que exatamente os sensores fotoelétricos detectam?

Simplificando, sensores fotoelétricos detectam a presença ou ausência de um objeto usando luz. Eles são componentes essenciais em automação, usados em todos os setores para garantir que os processos sejam executados de forma suave e eficiente.

Guia Siemens PLC: Automação e Programação

No cenário industrial acelerado de hoje, a automação eficiente é essencial. Este artigo explora o mundo do CLP Siemens, com foco na linha Simatic e no ambiente de programação do TIA Portal. Vamos nos aprofundar no entendimento de como os sistemas CLP Siemens, do versátil S7-1200 ao poderoso S7-1500, podem revolucionar seus processos de fabricação. Seja você um engenheiro experiente ou apenas um iniciante, este guia fornecerá insights valiosos sobre como escolher, programar e implementar soluções CLP Siemens.