¿Qué es la programación PLC? Tutorial introductorio sobre programación PLC.

Tabla de contenido

Este artículo brindará una descripción completa de la programación de PLC, sus características, conceptos de trabajo y aplicaciones, ayudando a los clientes a obtener una comprensión mucho más profunda de los beneficios de la programación de PLC y a tomar decisiones informadas al seleccionar productos PLC adecuados.

¿Qué es la programación PLC?

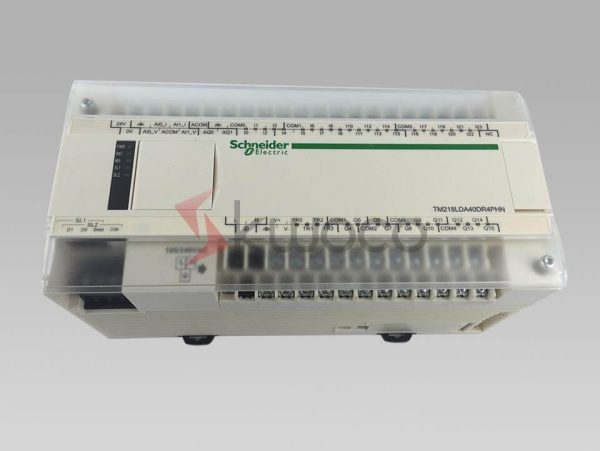

SOCIEDAD ANÓNIMA (Controlador Lógico Programable) es un sistema de control industrial basado en tecnología de microprocesador, especialmente diseñado para el control de la automatización.

Ejecuta instrucciones programadas para controlar herramientas de producción, equipos, líneas de montaje, etc., para operaciones automatizadas. La programación de PLC describe el proceso de escribir instrucciones para controlar el PLC y realizar ciertas tareas.

En comparación con los sistemas de control de relés tradicionales, los PLC proporcionan mayor confiabilidad, versatilidad y escalabilidad, lo que los convierte en un componente crucial de la automatización comercial contemporánea.

7 características clave de la programación de PLC

1. Programas fáciles y fáciles de aprender

El lenguaje de programación más utilizado para los PLC es el diagrama de escalera (LD), que tiene signos y expresiones similares a los diagramas de circuitos de relés.

Para los ingenieros eléctricos, el lenguaje de programación Ladder Layout es intuitivo y fácil de entender. Con un breve resumen, los usuarios pueden comprenderlo rápidamente y comenzar a programar.

2. Soporte integral de equipos y sólida flexibilidad

Los elementos PLC son extremadamente estandarizados, modulares e incluyen una variedad de piezas de hardware para que los usuarios seleccionen.

Los clientes pueden configurar sistemas con flexibilidad para satisfacer diferentes demandas de producción. La configuración y el cableado de los PLC son sencillos y sin complicaciones, lo que permite que el sistema se adapte fácilmente a las diversas necesidades del proceso.

3. Funciones potentes y alta relación rendimiento-costo

Los sistemas PLC ofrecen potentes funciones de control y son muy asequibles. Un PLC pequeño puede tener cientos o incluso innumerables componentes programables y puede gestionar tareas de control complejas.

Los PLC también pueden soportar la comunicación con otros dispositivos, permitiendo un control disperso y una administración centralizada.

4. Menor carga de trabajo de diseño, configuración y depuración

Al cambiar los sistemas de control de relés estándar por PLC, se amplía la variedad de intermedios Relés, temporizadores, contadores y otras partes se reduce significativamente.

Esto agiliza el diseño, la circuitería y la instalación del sistema de control. Los programas PLC están estructurados y son fáciles de entender, lo que reduce drásticamente el tiempo de diseño y depuración.

5. Alta confiabilidad y fuerte capacidad antiinterferencias

Los PLC son reconocidos por su alta capacidad antiinterferente, lo que les permite operar de manera estable también en entornos de alta interferencia.

Como resultado de la combinación de acciones duraderas de hardware y software, los PLC tienen una tasa de fallas extremadamente baja y son identificados como uno de los dispositivos de control industrial más confiables.

6. Dimensiones compactas y bajo consumo de energía.

A diferencia de los sistemas de control de relés estándar, los PLC son más pequeños y consumen menos energía. Su uso reduce el espacio de instalación, mientras que la reducción de los requisitos de circuitos ahorra mucho tiempo y dinero.

Además, los armarios de control de menor tamaño y el menor consumo de energía hacen de los PLC una opción más sostenible.

7. Fácil mantenimiento y rápida resolución de errores.

Los PLC cuentan con funciones avanzadas de autodiagnóstico, lo que facilita la detección de fallos. Si un PLC o un dispositivo de entrada externo falla, los usuarios pueden localizar rápidamente el problema mediante las señales LED o la retroalimentación del dispositivo de programación. Los módulos dañados se pueden reemplazar rápidamente, lo que reduce el tiempo de inactividad y los costes de mantenimiento.

Principio de funcionamiento de la programación PLC

Los PLC funcionan mediante un mecanismo de escaneo secuencial y bucle continuo. Durante el proceso, la CPU del PLC verifica e implementa periódicamente el programa de usuario guardado en la memoria, siguiendo la serie de direcciones predefinidas.

Si no existen pautas de inmersión, comienza con la primera pauta y ejecuta cada una en secuencia hasta el final, para luego volver al principio para el siguiente ciclo de verificación. Durante cada escaneo, el PLC también muestrea las señales de entrada y actualiza los estados de los resultados.

El ciclo de funcionamiento del PLC incluye tres etapas principales:

- Muestreo de entrada: El PLC escanea todos los terminales de entrada y almacena sus condiciones en los registros de estado de entrada correspondientes.

- Ejecución del programa: El PLC ejecuta las instrucciones del programa individual de forma secuencial, procesando la información y manteniendo la causa en los registros de salida.

- Actualización de salida: Después de ejecutar las pautas, el PLC escribe las condiciones del resultado en los registros de resultados, activando los dispositivos correspondientes.

5 lenguajes de programación necesarios para PLC

La programación de PLC incluye varios lenguajes, cada uno adecuado para diferentes tareas de control. Los lenguajes de programación más comunes son el diagrama de contactos (LD), la lista de instrucciones (IL), el diagrama de bloques de funciones (FBD), el diagrama de funciones secuenciales (SFC) y el texto estructurado (ST).

Los usuarios pueden elegir el lenguaje de programación más apropiado según sus requisitos de control específicos.

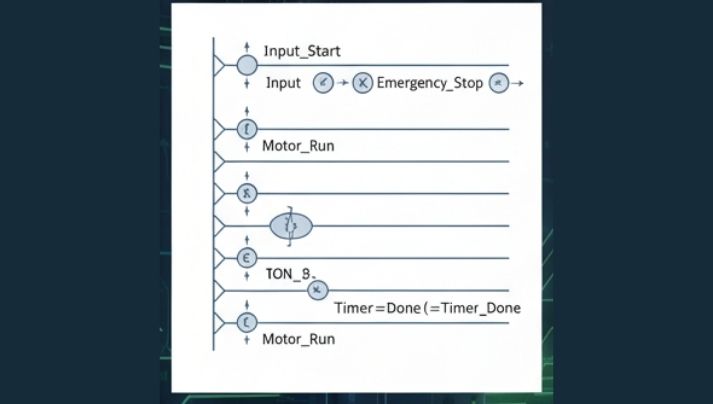

1. Lenguaje de diagrama de escalera (LD)

El diseño en escalera es el lenguaje de programación más utilizado para PLC. Utiliza símbolos gráficos para representar el razonamiento de control, lo cual resulta muy intuitivo y familiar para los diseñadores eléctricos.

Es muy visual y fácil de entender, por lo que es la opción recomendada para la mayoría de los sistemas de control.

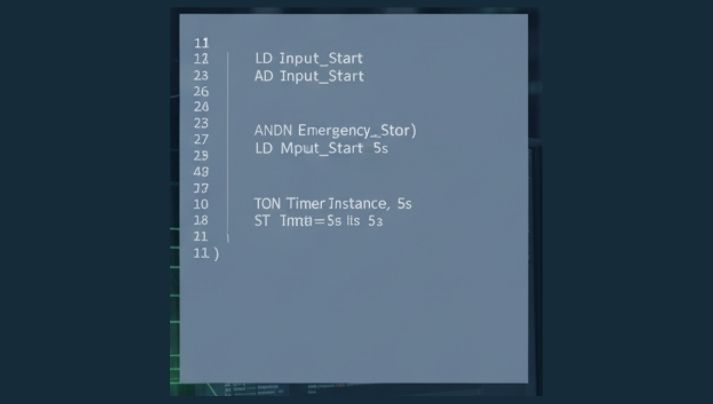

2. Lenguaje de lista de instrucciones (IL)

La lista de instrucciones es un lenguaje de programación mnemotécnico similar al lenguaje de configuración. Consiste en códigos de procedimiento y selecciones de operandos. Este lenguaje es ideal para desarrolladores portátiles, donde los clientes pueden configurar fácilmente sin necesidad de una computadora.

Es compatible con la aplicación de software de representación en escalera en programas PLC.

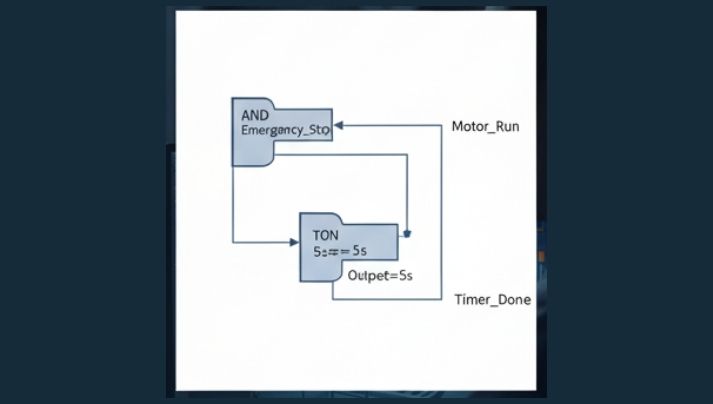

3. Lenguaje de diagrama de bloques de funciones (FBD)

La representación por bloques de función se utiliza en sistemas complejos con funciones modulares. Representa la lógica de control en términos de bloques de función, lo que la hace intuitiva y fácil de usar, especialmente para ingenieros con experiencia en circuitos de razonamiento digital.

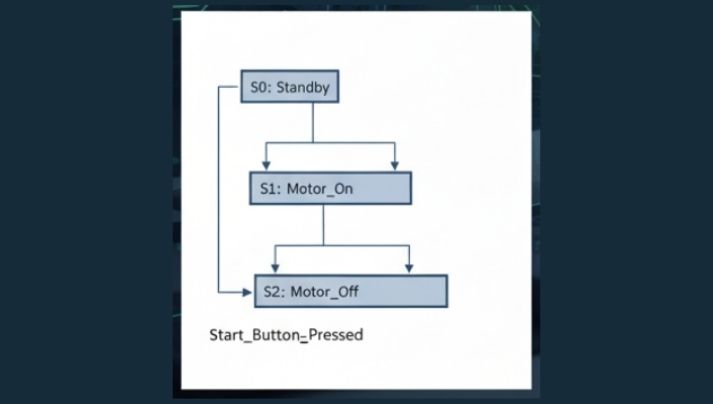

4. Lenguaje de diagramas de funciones secuenciales (SFC)

El gráfico de funciones secuenciales está diseñado para el control del razonamiento consecutivo. Divide el procedimiento en pasos y problemas de transición, lo que permite a los usuarios especificar claramente cada actividad de control y su orden.

Este lenguaje es particularmente útil para sistemas grandes con lógica de control compleja.

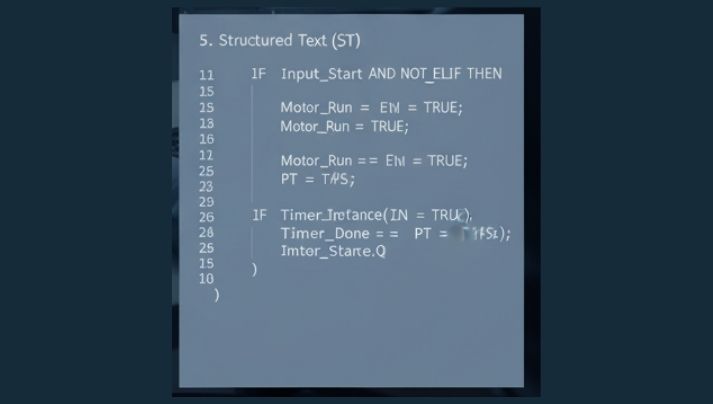

5. Lenguaje de texto estructurado (ST)

El texto estructurado es similar a los lenguajes de programación de alto nivel y se utiliza para sistemas de control complejos. Utiliza resúmenes textuales para definir las conexiones entre numerosas variables, lo que permite un control aún más completo del sistema.

Se utiliza normalmente en sistemas PLC más grandes donde otros lenguajes son mucho menos ideales.

Guía para principiantes en programación de PLC

1. Creación de diagramas de flujo

Los diagramas de flujo son representaciones simbólicas de instrucciones que desarrollan la estructura de la programación de PLC. Los clientes necesitan comprender procedimientos lógicos como AND, OR, NOT, etc., y sus símbolos equivalentes para crear el razonamiento de control fundamental.

2. Creación de programas de lógica de escalera

El razonamiento en escalera es la base de los programas PLC. Utiliza representaciones gráficas del razonamiento para describir los sistemas de control. Con diversas señales y directrices, los clientes pueden crear sistemas de control complejos.

3. Uso de mnemónicos para programas

Los mnemónicos son representaciones simbólicas de instrucciones de control, similares a los códigos de procedimiento. Se utilizan en dispositivos de programación portátiles y ofrecen un método rápido y eficiente para crear y depurar programas de PLC.

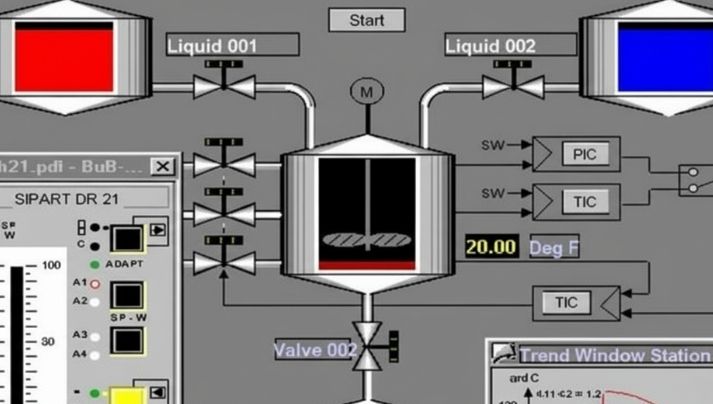

Aplicaciones de la programación PLC

La programación de PLC tiene una amplia gama de aplicaciones, incluidas líneas de montaje automáticas, equipos, robots comerciales y sistemas de automatización de edificios.

Los PLC optimizan el rendimiento de la producción, reducen los costos laborales y pueden operar en entornos extremos. Por lo tanto, los programas PLC se han convertido en un componente crucial de la automatización comercial moderna.

Conclusión

La programación de PLC, como tecnología moderna fundamental para el control de la automatización industrial, proporciona alta eficiencia, adaptabilidad y fiabilidad. Se ha convertido en un componente esencial de numerosas líneas de producción y sistemas de automatización.

Al conocer los programas PLC, los usuarios pueden mejorar el rendimiento de sus sistemas de control, optimizar los procesos de fabricación y reducir el tiempo de inactividad del sistema. Al seleccionar productos PLC, es necesario elegir el lenguaje de programación y el diseño del controlador ideales según las necesidades específicas para lograr una producción computarizada mucho más eficiente.

Si está buscando servicios de programas PLC o dispositivos de automatización, no dude en contactarnos. Ponte en contacto con KwocoOfrecemos productos PLC Omron y Mitsubishi líderes a nivel mundial y podemos ofrecer soluciones personalizadas según sus necesidades específicas.

Contáctenos

Simplemente complete su nombre, dirección de correo electrónico y una breve descripción de su consulta en este formulario. Nos comunicaremos con usted dentro de las 24 horas.

Categoría de producto

Productos en oferta

También te pueden interesar estos temas

Introducción a los controladores lógicos programables: su puerta de entrada a la automatización industrial

Este artículo es una guía completa sobre los controladores lógicos programables (PLC) y explora su papel fundamental en la automatización industrial moderna. Desde fábricas de maquinaria y equipos hasta fabricantes y proveedores de soluciones, los PLC son indispensables para optimizar las operaciones y mejorar la productividad. Este artículo profundiza en las complejidades de los PLC, su programación y sus diversas aplicaciones.

Explorando el poder de los sensores: tipos, usos y aplicaciones

Los sensores están por todas partes y trabajan silenciosamente entre bastidores para hacer que nuestras vidas sean más cómodas, eficientes y seguras. Desde encender las luces cuando entramos en una habitación hasta garantizar la seguridad en nuestros vehículos, los sensores son parte integral de la tecnología moderna.

Por qué su PLC necesita una fuente de alimentación independiente

¿Por qué su PLC necesita una fuente de alimentación independiente? ¿Alguna vez se ha preguntado por qué los sistemas PLC a menudo requieren una fuente de alimentación independiente?