Fallos en las instrucciones del PLC: Guía de resolución de problemas

Tabla de contenido

Sin embargo, si un SOCIEDAD ANÓNIMA Si las instrucciones son insuficientes, toda la línea de montaje puede paralizarse, causando pérdidas incalculables. Este breve artículo pretende analizar en profundidad la estructura de las instrucciones del PLC, examinar sistemáticamente el origen de los fallos de dirección y utilizar un conjunto de métodos de diagnóstico y resolución de problemas eficaces y objetivos.

I. El sistema de instrucciones del PLC: La piedra angular del control de automatización

Antes de analizar las fallas, es fundamental comprender la naturaleza de las instrucciones de un PLC. Una instrucción de PLC es un conjunto de comandos pregrabados en su memoria, que le indican cómo responder a las señales de entrada y controlar las herramientas de salida. Un conjunto de instrucciones completo y robusto es un indicador clave para evaluar el rendimiento de un PLC.

1.1 Componentes básicos de las instrucciones del PLC

Cada instrucción del PLC se compone de varios componentes centrales que trabajan en armonía para lograr una lógica de control específica:

Código de función: Este es el núcleo de la guía, que define el tipo de operación a realizar, como 'LD' (Carga), 'AND' (AND lógico), 'OR' (OR lógico) y 'OUT' (Salida).

OperandoEl objetivo de la acción de la directriz, que puede ser un puerto físico de entrada/salida, un registro interno, un temporizador o un contador. Los operandos comunes consisten en:

- 'Yo': Entrada

- 'Q' (o 'O'): Salida

- 'M': Memoria interna (Memoria).

- 'T': Temporizador.

- 'C': Contador.

- 'D' (o 'DB'): Registro de datos/Bloque de datos.

Dirección/DatosSe utiliza para precisar la ubicación exacta del operando o proporcionar los parámetros necesarios para la ejecución de la instrucción. Por ejemplo, I0.0 se refiere al punto 0 del primer módulo de entrada. Los datos pueden ser una constante o una variable almacenada en un registro de datos.

Condición de ejecuciónRequisito previo para la implementación de la instrucción. En lógica de escalera, esto se representa típicamente mediante una serie de contactos en serie o en paralelo. La instrucción se implementa solo cuando se cumplen estas condiciones.

Instrucción final: Marca el final de un segmento de programa o de todo el ciclo de escaneo del programa, como la instrucción 'END'.

1.2 Comparación de tipos de instrucciones y escenarios de aplicación

Para comprender mejor la función de las diferentes instrucciones, la siguiente tabla ofrece un análisis comparativo de numerosas instrucciones lógicas fundamentales:

| Código de instrucción/función | Nombre completo | Descripción funcional | Escenario de aplicación típico |

|---|---|---|---|

| LD (Carga) | Carga | Carga el estado de un contacto normalmente abierto en la parte superior de la pila lógica, iniciando una nueva línea de lógica. | Iniciar una evaluación lógica, como comprobar si se ha pulsado un botón de inicio. |

| Y (Y) | Y lógico | Realiza una operación lógica "Y", conectando dos o más condiciones en serie. El resultado es verdadero solo cuando todas las condiciones se cumplen simultáneamente. | Control de enclavamiento de seguridad; por ejemplo, una máquina solo puede arrancar cuando la puerta de seguridad está cerrada y la parada de emergencia no está activada. |

| O (O) | OR lógico | Realiza una operación lógica “OR”, conectando dos o más condiciones en paralelo. El resultado es verdadero si se cumple al menos una condición. | Control de arranque multipunto, que permite arrancar una máquina desde un panel local o una sala de control central. |

| SALIDA (Salida) | Bobina de salida | Acciona una bobina de salida en función del resultado de la operación lógica, controlando el arranque/parada de un dispositivo externo. | Control de actuadores como motores, electroválvulas y luces indicadoras. |

| CONFIGURAR/RESTAURANTE | Establecer/Restablecer | Las instrucciones de configuración/reinicio se utilizan para mantener un estado de salida incluso después de que la condición de entrada ya no esté presente. | Implementar un circuito de enclavamiento “arranque-parada” o enclavar una señal de alarma bajo condiciones específicas. |

Comprender la estructura y la función de estas instrucciones básicas es el primer paso para diagnosticar y resolver fallos en las instrucciones.

II. Los cuatro principales «culpables» del fallo de las instrucciones del PLC

Cuando una instrucción de un PLC deja de funcionar correctamente, el problema puede tener múltiples causas. Clasificamos estas posibles causas en cuatro grupos principales y analizamos su probabilidad e influencia.

2.1 Fallo de alimentación

La alimentación eléctrica es fundamental para el funcionamiento continuo de un sistema PLC. Las fallas en la alimentación son una de las causas más comunes de paradas del PLC. Este tipo de falla suele manifestarse como una detención completa del funcionamiento del PLC, con todos los indicadores luminosos apagados.

Análisis de causas

- Energía externa inestableLas fluctuaciones de tensión de la red, las sobretensiones y las perturbaciones armónicas pueden influir en la alimentación eléctrica variable del PLC.

- Problemas de conexión de líneaLos cables de alimentación sueltos, un mal contacto o una conexión a tierra inadecuada pueden provocar interrupciones en el suministro eléctrico o introducir interferencias de ruido.

- Daños en el módulo de la fuente de alimentaciónLa propia alimentación del PLC puede resultar insuficiente debido a sobrecargas, cortocircuitos o componentes en proceso de maduración.

Según la información de mantenimiento de la automatización comercial, alrededor de 20% -30% Las fallas en los sistemas PLC están directamente relacionadas con problemas en el suministro eléctrico.

2.2 Fallo de comunicación

Los sistemas PLC modernos casi nunca funcionan de forma aislada. Intercambian datos con otros PLC. HMI (Interfaces Hombre-Máquina), Conduce, y sensores a través de redes comerciales como Ethernet, Profibus y Modbus. Una interrupción en el enlace de interacción puede impedir que los datos necesarios lleguen al PLC o que se envíen los comandos de control.

Análisis de causas

- Problemas de conexión físicaLos cables de comunicación dañados, los adaptadores flojos y la conexión a tierra inadecuada de la protección son causas comunes.

- Configuración de red incorrectaLos conflictos de direcciones IP, las configuraciones incorrectas de máscaras de subred o los errores en la velocidad de transmisión o la configuración del número de terminal pueden interrumpir la interacción.

- Desajuste en el protocolo de comunicaciónInconsistencias en el procedimiento de comunicación o en la disposición de los datos entre los dispositivos maestro y esclavo.

- Interferencia electromagnética (EMI)Los campos electromagnéticos intensos pueden interferir con las señales de comunicación, provocando la pérdida de paquetes de información o errores.

Una línea de producción en una planta de fabricación sufría paradas frecuentes. La investigación reveló que una rata había roído la capa de blindaje de un cable de comunicación Profinet, lo que provocaba una comunicación recurrente entre el PLC y un módulo de E/S distribuido, desencadenando una serie de fallos.

2.3 Errores del programa

Los errores de programación constituyen otra categoría importante de fallos habituales, especialmente durante la puesta en marcha de nuevos proyectos o la modificación de sistemas antiguos. Estos errores pueden ser sutiles; el propio PLC podría seguir funcionando, pero el comportamiento del sistema no se ajusta a lo previsto.

Análisis de causas

- Errores lógicosLa lógica de programación no es rigurosa y no abarca todas las condiciones operativas posibles, lo que provoca una ejecución anómala del programa en determinadas circunstancias. Por ejemplo, puede faltar una condición de enclavamiento necesaria.

- Uso incorrecto de las instrucciones: Configuración incorrecta de criterios para directrices complicadas o llamada a bloques de características particulares en momentos inapropiados.

- Desbordamiento de datos o discrepancia de tiposDurante los procedimientos matemáticos o el manejo de información, el resultado excede la capacidad de almacenamiento del registro o los tipos de información son incompatibles.

- Problemas de escaneo del programaUn segmento del programa se omite involuntariamente (por ejemplo, se coloca después de una instrucción JUMP), o un razonamiento importante se ubica en un régimen de servicio de interrupción, lo que provoca una sincronización de ejecución caótica.

Adoptar un método de programación modular, que consiste en dividir programas complejos en bloques funcionales independientes, ayuda a reducir errores comunes y simplifica el mantenimiento futuro. Además, el uso completo de software de simulación de PLC para pruebas fuera de línea permite identificar la mayoría de los problemas antes de que el programa se descargue al hardware.

2.4 Equipos y aspectos ambientales

Como ordenador de uso industrial, el equipo de un PLC es mucho más fiable que el de un ordenador convencional. Sin embargo, en entornos industriales exigentes, los fallos de hardware siguen siendo inevitables.

Análisis de causas

- Fallo del módulo de E/SLas llamadas sinterizadas en un componente de entrada o un relé/transistor dañado en un módulo de resultado pueden impedir que las señales se lean o se envíen correctamente.

- Fallo del módulo de la CPULa unidad de manipulación principal puede fallar debido a un sobrecalentamiento, un suministro eléctrico fijo o el envejecimiento de los componentes internos, lo que a menudo constituye un error fatal.

- Fallo de memoriaLos daños en los chips de memoria que almacenan el programa o los datos pueden provocar la pérdida del programa o la corrupción de los datos.

- Factores ambientalesLas temperaturas excesivas, la humedad, la suciedad o los gases corrosivos pueden acelerar el envejecimiento del hardware e incluso provocar directamente cortocircuitos o fallos de conexión.

La siguiente tabla resume las características de las 4 clasificaciones de fallos significativos y su problemática de solución:

| Categoría de fallo | Manifestación | Probabilidad | Alcance del impacto | Prioridad de resolución de problemas |

|---|---|---|---|---|

| Falla de energía | El PLC se detiene por completo, la luz de ENCENDIDO se apaga. | Alto | Sistema PLC completo | Más alto |

| Fallo de comunicación | Algunos dispositivos están desconectados; la interfaz hombre-máquina (HMI) informa de un error de comunicación. | Medio | Dispositivos específicos relacionados con la comunicación | Alto |

| Error del programa | El PLC funciona normalmente, pero el funcionamiento del equipo es anormal. | Alto (durante la puesta en marcha) | Función o lógica específica | Medio |

| Hardware/Entorno | El punto de E/S específico está inactivo o el PLC informa de un error de hardware. | Bajo | Módulo individual o sistema completo | Bajo (tras descartar otros) |

III. Solución y resolución de problemas eficientes: un enfoque sistemático

Cuando una instrucción PLC deja de funcionar, intentar solucionar el problema al azar solo hará perder el tiempo. Seguir un proceso científico puede dar resultados mucho más adecuados.

3.1 Paso 1: Recopilación de información y diagnóstico preliminar

1. Observe los indicadores de estado del PLC:

- Luz 'PWR' (Power): Una luz verde fija indica que la fuente de alimentación es normal.

- Luz 'RUN': Una luz verde fija o intermitente indica que la CPU está en modo de funcionamiento.

- Luz 'ERR' (Error) o 'FAULT': Una luz roja fija o intermitente indica un error de CPU o de programa.

- Luces de E/S: Observe si el estado de las luces indicadoras para los puntos de entrada y salida equivalentes coincide con las señales reales.

2. Comprobar los mensajes de alarma de la HMILa interfaz de usuario hombre-máquina suele ofrecer uno de los resúmenes de errores más directos, como “El motor XX no arrancó” o “Se perdió la comunicación con la unidad”.

3. Consulte con los operadores en el sitio.Comprenda la situación antes y después del fallo. Pregunte qué operaciones realizaron y si notaron algún funcionamiento anómalo de los dispositivos o algún sonido extraño.

3.2 Paso 2: Investigación sistemática

Basándose en el diagnóstico preliminar, se debe seguir el concepto de “lo externo antes que lo interno, el hardware antes que el software” para llevar a cabo una investigación paso a paso.

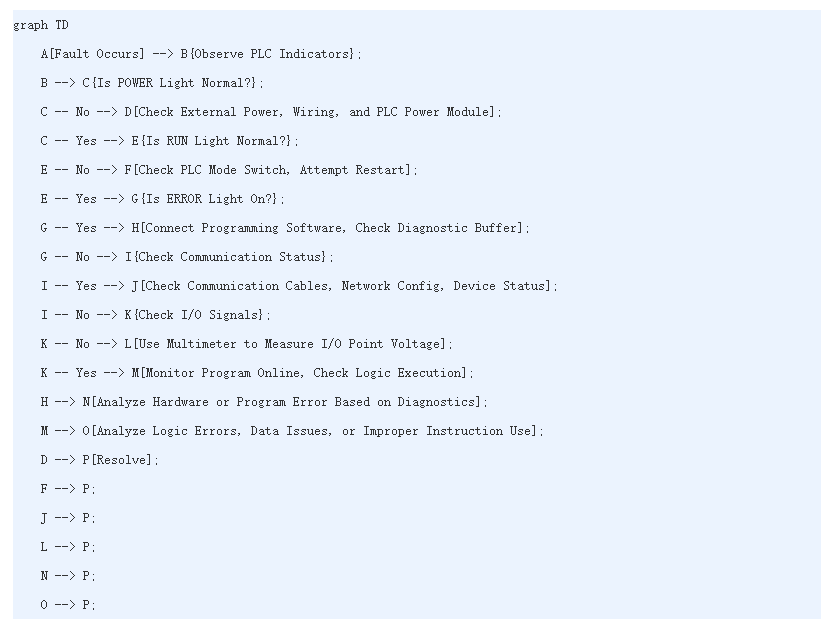

Diagrama de flujo para la resolución de problemas

3.3 Acción 3: Análisis en profundidad y resolución mediante herramientas

- Monitoreo en línea con software de programaciónEsta es la herramienta definitiva para diagnosticar errores de programación. Gracias a la monitorización en línea, puede observar el estado de ejecución en tiempo real del razonamiento del programa y los ajustes de valores de las variables para identificar rápidamente el problema.

- Buffer de diagnósticoCuando el PLC detecta un error interno, graba en vídeo información detallada sobre el fallo (como el tipo de error, la hora del evento y el componente afectado) en el búfer de diagnóstico. Analizar esta información con el software de programación es fundamental para reparar fallos en los equipos y errores del sistema.

- Multímetro y osciloscopioPara problemas a nivel de hardware, un multímetro es la herramienta fundamental para comprobar la tensión de alimentación y el estado de encendido/apagado de las señales de entrada/salida. Al solucionar problemas con señales de alta velocidad o interferencias en la comunicación, un osciloscopio puede ofrecer una evaluación más precisa.

Potencie sus proyectos con PLC Omron, Mitsubishi y Schneider nuevos y originales: ¡en stock y listos ahora!

Conclusión

Aunque el fallo en la dirección del PLC es un problema común, muchos problemas pueden identificarse y resolverse rápidamente comprendiendo a fondo sus principios de funcionamiento y su funcionamiento interno, y aplicando un método de resolución de problemas riguroso. Más importante aún, debe hacerse hincapié en la prevención.

Diseño de sistemas confiablesDesde el inicio del proyecto, tenga plenamente en cuenta la seguridad del suministro eléctrico y las capacidades antiinterferencias, diseñe adecuadamente la red de puesta a tierra y elija componentes y cables PLC de primera calidad.

Prácticas de programación estandarizadasSeguir conceptos de espectáculos modulares y estructurados, incluir comentarios detallados y desarrollar un sistema integral de seguimiento de las variaciones del programa.

Mantenimiento regularEvalúe periódicamente el ambiente dentro del armario del PLC (nivel de temperatura, humedad, suciedad), apriete los bloques de terminales e inspeccione el procedimiento de los ventiladores de refrigeración para asegurarse de que el sistema esté siempre en buen estado de funcionamiento.

Al integrar estos métodos ideales directamente en el diseño, las demostraciones y el trabajo de mantenimiento diarios, podemos maximizar la fiabilidad de los sistemas de automatización PLC, garantizar procesos de fabricación fluidos y eficientes y, en definitiva, generar un mayor valor para la empresa.

Contáctenos

Simplemente complete su nombre, dirección de correo electrónico y una breve descripción de su consulta en este formulario. Nos comunicaremos con usted dentro de las 24 horas.

Categoría de producto

Productos en oferta

También te pueden interesar estos temas

Guía sencilla: Conexión de un PLC Omron a través de Ethernet

Conectar un PLC Omron a Ethernet puede parecer complicado, pero en realidad es bastante sencillo. ¿Alguna vez se ha encontrado en una situación en la que su proyecto necesitaba urgentemente conectividad remota con un PLC, pero no sabía por dónde empezar?

Fallos comunes y solución de problemas del PLC Omron

Como líder mundial en soluciones de automatización, Omron ofrece una completa gama de controladores lógicos programables (PLC), que incluye la clásica serie CP, la potente serie CJ y la innovadora serie NX/NJ. Estos controladores se utilizan ampliamente en diversos sectores, como la fabricación, el embalaje, la logística y la energía. Como el "cerebro" de los sistemas automatizados, los PLC de Omron ejecutan la lógica de control con precisión y coordinan el funcionamiento de diversos componentes.

10 razones para elegir Mitsubishi Servo Systems

10 razones para elegir Mitsubishi Servo Systems Kwoco Como empresa especializada en productos de automatización, tenemos una amplia experiencia con