Cómo resolver problemas de comunicación del PLC

- es:kwoco-plc.com

- 25 de junio de 2024

- 3:24 am

Los controladores lógicos programables (PLC) son la columna vertebral de la automatización industrial moderna. Son computadoras especializadas diseñadas para gestionar y controlar procesos de fabricación, maquinaria y otros equipos industriales.

Desde líneas de montaje hasta operaciones de maquinaria compleja, los PLC garantizan que todo funcione sin problemas, de manera eficiente y segura.

Imagine el caos que se produciría si sus procesos industriales se detuvieran o dejaran de funcionar de repente. La comunicación fiable entre los PLC y otros componentes es fundamental para evitar este tipo de situaciones.

Tabla de contenido

Una comunicación PLC eficaz garantiza que todas las partes de su sistema automatizado estén sincronizadas, los datos se transmitan con precisión y las operaciones se realicen sin problemas.

Cuando surgen problemas de comunicación, pueden interrumpir la producción, lo que genera tiempos de inactividad, mayores costos y posibles riesgos de seguridad.

Introducción

El propósito de este artículo es guiarlo a través de la solución de problemas comunes de comunicación de PLC.

Ya sea que enfrente problemas de conectividad, pérdida de datos o problemas de sincronización, nuestro objetivo es brindar soluciones prácticas para ayudarlo a mantener operaciones industriales sin problemas.

¿Cómo se comunica con el PLC?

Comunicación efectiva con controladores lógicos programables (PLC) se puede lograr a través de métodos directos y remotos, cada uno adaptado a necesidades y configuraciones específicas.

Comunicación directa

Pantallas de interfaz hombre-máquina (HMI): Una de las formas más fáciles de interactuar con los PLC es a través de Interfaz hombre-máquina (IHM) Pantallas. Estas interfaces proporcionan visualización de datos en tiempo real, opciones de control e información de diagnóstico, lo que facilita a los operadores monitorear y administrar los procesos directamente.

Interfaces de software de programación: Los PLC suelen programarse y configurarse mediante interfaces de software especializadas. Estas herramientas, como TIA Portal de Siemens, GX Works de Mitsubishi y RSLogix 5000 de Allen Bradley, permiten a los ingenieros escribir, probar y cargar lógica de control directamente en el PLC, lo que garantiza un control preciso de los procesos industriales.

Comunicación remota

Conmutadores y cables Ethernet de red: Para la comunicación remota, los PLC suelen estar conectados a través de conmutadores y cables Ethernet de red. Esta configuración permite que los PLC intercambien datos con otros dispositivos y sistemas a través de una red de área local (LAN), lo que facilita la integración y la coordinación sin inconvenientes en todo el sistema de automatización.

Métodos de comunicación inalámbrica: En situaciones en las que el cableado no es práctico, entran en juego los métodos de comunicación inalámbrica. Tecnologías como Wi-Fi y estándares inalámbricos industriales brindan flexibilidad y movilidad, lo que permite que los PLC se comuniquen a través de una red inalámbrica sin las limitaciones del cableado físico.

Soluciones comunes a los problemas de comunicación del PLC

Abordar los problemas de comunicación en los sistemas PLC es fundamental para mantener operaciones de automatización industrial sin problemas. A continuación, se indican los pasos esenciales y las prácticas recomendadas para solucionar estos problemas de manera eficaz.

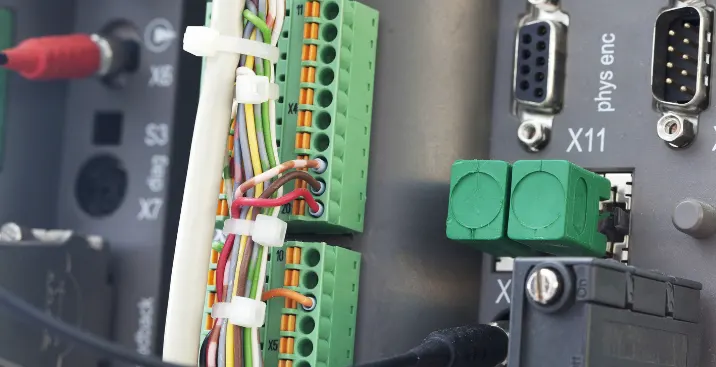

Inspeccione los cables Ethernet y los conmutadores Ethernet de la red: Comience por examinar minuciosamente todas las conexiones físicas. Inspeccione los cables Ethernet para detectar signos de desgaste, deshilachado o daños que puedan afectar la transmisión de datos. De manera similar, verifique los conmutadores Ethernet de la red para asegurarse de que funcionan correctamente y de que todos los puertos están operativos. La gestión adecuada de los cables y el uso de cables blindados de alta calidad pueden reducir significativamente los errores de comunicación.

Asegúrese de que las conexiones sean adecuadas y compruebe que no haya daños: Verifique que todas las conexiones estén seguras y colocadas correctamente. Los cables sueltos o mal conectados pueden causar fallas intermitentes en la comunicación. Revise periódicamente los conectores y puertos para detectar daños físicos o corrosión que puedan comprometer la integridad del enlace de comunicación.

Código PLC y configuración correctos: La configuración del software desempeña un papel fundamental en la comunicación del PLC. Asegúrese de que el código del PLC no tenga errores y de que los ajustes de configuración se apliquen correctamente. Esto incluye la verificación de direcciones IP, máscaras de subred, puertas de enlace y otros parámetros de red. Los ajustes incorrectos pueden provocar interrupciones en la comunicación y mal funcionamiento del sistema.

Garantizar la compatibilidad entre productos PLC y protocolos de comunicación: Problemas de compatibilidad entre diferentes productos PLC (como controladores PLC Siemens, PLC de Mitsubishi, y Allen Bradley) y los protocolos de comunicación también pueden causar problemas. Asegúrese de que todos los dispositivos de la red estén configurados para utilizar protocolos compatibles y que puedan comunicarse de manera eficaz. Actualizar el firmware y el software a las versiones más recientes puede ayudar a resolver muchos problemas de compatibilidad.

Tráfico de red e interferencias:El tráfico de red elevado o las interferencias pueden interrumpir las comunicaciones del PLC. Utilice analizadores de red para comprobar si hay tráfico excesivo o ruido en la red. Implementar una segmentación de red y un blindaje adecuado puede ayudar a mitigar estos problemas.

Factores ambientales:Los factores ambientales como las temperaturas extremas, la humedad o la interferencia electromagnética pueden afectar la comunicación del PLC. Asegúrese de que su PLC y el equipo de red funcionen dentro de las condiciones ambientales recomendadas.

Mantenimiento regular

Comprobaciones y actualizaciones rutinarias para equipos de automatización: El mantenimiento periódico es fundamental para prevenir problemas de comunicación. Realice controles de rutina en todos los equipos de automatización, incluidos los PLC, los conmutadores de red y los cables. Busque señales de desgaste o problemas potenciales que podrían convertirse en problemas importantes si no se abordan.

Medidas preventivas para evitar fallos en la automatización industrial del PLC: Implemente medidas de mantenimiento preventivo para evitar futuras fallas de comunicación. Esto incluye inspecciones programadas, limpieza de equipos y reemplazo oportuno de componentes desgastados. Llevar un registro de las actividades de mantenimiento y cumplir con un estricto programa de mantenimiento puede ayudar a detectar y resolver problemas potenciales de manera temprana.

Al abordar sistemáticamente estos problemas de comunicación comunes, puede mejorar la confiabilidad y la eficiencia de sus sistemas PLC, garantizando una automatización industrial ininterrumpida y un rendimiento óptimo.

Consejos avanzados para la solución de problemas

Para problemas de comunicación de PLC más complejos, se pueden emplear técnicas avanzadas de resolución de problemas para identificar y resolver problemas de manera efectiva.

Utilice herramientas de diagnóstico

Herramientas de software para diagnosticar problemas de comunicación del PLC: El uso de software de diagnóstico especializado puede ayudar significativamente a identificar y solucionar problemas de comunicación. Estas herramientas brindan información detallada sobre el rendimiento de la red, los registros de comunicación y los mensajes de error, lo que le ayuda a identificar la causa exacta del problema. Muchas de estas herramientas de diagnóstico están diseñadas para ser compatibles con varias marcas de PLC, incluidas Siemens, Mitsubishi y Allen Bradley.

Herramientas compatibles con controladores PLC Siemens y otras marcas: Asegúrese de que las herramientas de diagnóstico que utilice sean compatibles con los controladores PLC específicos de su configuración. Por ejemplo, Siemens ofrece una gama de software de diagnóstico que se integra perfectamente con sus sistemas PLC y proporciona datos en tiempo real e informes de errores completos. De manera similar, otras marcas tienen soluciones de diagnóstico adaptadas a sus productos, lo que facilita la resolución de problemas de manera eficiente.

Consulte las pautas del fabricante

Consulte manuales y soporte de marcas como Omron, Mitsubishi y Schneider: Las pautas y manuales del fabricante son recursos invaluables para resolver problemas de comunicación del PLC. Contienen instrucciones detalladas, pasos para la resolución de problemas y especificaciones técnicas que pueden guiarlo a través del proceso. Marcas como Omrón, Mitsubishi y Schneider Proporcionamos una amplia documentación y servicios de soporte, incluidos recursos en línea y equipos de soporte técnico, para ayudar con problemas complejos.

Análisis de red

Monitoreo y análisis del tráfico de red mediante herramientas para conexiones de cable Ethernet: Las herramientas de análisis de red son esenciales para supervisar y diagnosticar problemas dentro de la red de comunicaciones. Estas herramientas permiten capturar y analizar el tráfico de la red, identificar cuellos de botella y detectar anomalías que puedan afectar la comunicación. Al utilizar analizadores de red, puede obtener una comprensión más profunda del flujo de datos y detectar cualquier interrupción o ineficiencia en las conexiones de cable Ethernet.

Si aprovecha estos consejos avanzados para la resolución de problemas, podrá solucionar incluso los problemas de comunicación de PLC más complejos y garantizar sistemas de automatización industrial robustos y confiables. El uso regular de herramientas de diagnóstico, el cumplimiento de las pautas del fabricante y un análisis exhaustivo de la red ayudarán a mantener un rendimiento óptimo y evitar problemas futuros.

¿Cuáles son los 4 protocolos de comunicación del PLC?

Comprender los diferentes protocolos de comunicación de los PLC es esencial para garantizar una integración y un funcionamiento sin problemas en los sistemas de automatización industrial. A continuación, se indican cuatro protocolos de uso generalizado:

Ethernet/IP

Descripción y uso en automatización industrial: Ethernet/IP (Ethernet Industrial Protocol) es un protocolo robusto y versátil ampliamente adoptado en la automatización industrial. Aprovecha la tecnología Ethernet estándar para facilitar el control en tiempo real y el intercambio de información entre varios dispositivos y sistemas.

Compatibilidad con varios productos PLC: Ethernet/IP es compatible con una amplia gama de productos PLC, lo que lo convierte en la opción preferida de fabricantes e integradores. Admite una comunicación fluida entre PLC, HMI y otros equipos de automatización, lo que garantiza una transferencia de datos eficiente y confiable.

Modbus

Descripción general y ventajas: Modbus es un protocolo de comunicación simple pero potente que permite que varios dispositivos se comuniquen a través de una red. Su facilidad de uso y flexibilidad lo convierten en una opción popular en muchas aplicaciones industriales.

Comúnmente utilizado con controladores PLC Schneider y Siemens: Modbus se implementa comúnmente con los controladores PLC de Schneider y Siemens. Su adopción generalizada y su implementación sencilla lo hacen ideal para diversos escenarios de automatización, desde sistemas básicos hasta complejos.

Profibus

Principales características y beneficios: Profibus (Process Field Bus) es un protocolo de comunicación antiinterferencias que se utiliza principalmente en sistemas de control industrial automatizados. Es un sistema de bus de campo industrial que realiza la transmisión de datos en tiempo real con una velocidad de comunicación de datos de 12 MBps. El protocolo Profibus se utiliza comúnmente para la comunicación entre varios dispositivos de control industrial y para la comunicación con sensores, actuadores u otros dispositivos de campo.

Integración con PLC Siemens y otros controles de automatización: Tanto Profibus como Profinet se integran perfectamente con los PLC de Siemens y otros controles de automatización. Su capacidad para soportar comunicaciones de alta velocidad y sistemas de automatización a gran escala los hace invaluables en configuraciones industriales complejas.

Dispositivo Net

Aplicaciones y casos de uso: DeviceNet es un protocolo robusto diseñado para la comunicación a nivel de dispositivos industriales. Permite que varios dispositivos se comuniquen a través de una red común, lo que agiliza los procesos de control y adquisición de datos.

Marcas compatibles como Allen Bradleys y Mitsubishi PLC: DeviceNet cuenta con el respaldo de las principales marcas de PLC, como Allen Bradley y Mitsubishi. Su rendimiento confiable y su amplio respaldo lo convierten en una opción versátil para numerosas aplicaciones industriales, desde el control de dispositivos simples hasta sistemas de automatización integrales.

Al comprender estos cuatro protocolos de comunicación PLC, podrá seleccionar e implementar mejor las soluciones adecuadas para sus necesidades de automatización industrial, garantizando un rendimiento eficiente y confiable del sistema.

Conclusión

Abordar los problemas de comunicación del PLC es fundamental para mantener sistemas de automatización industrial eficientes y confiables. Al verificar las conexiones físicas, verificar las configuraciones de software y realizar un mantenimiento regular, puede prevenir y resolver problemas de comunicación comunes.

Las técnicas avanzadas de resolución de problemas, como el uso de herramientas de diagnóstico, la consulta de las pautas del fabricante y la realización de análisis de red, mejoran aún más su capacidad para mantener un rendimiento óptimo del sistema.

Además, comprender los protocolos de comunicación PLC clave como Ethernet/IP, Modbus, Profibus/Profinet y DeviceNet garantiza una integración y un funcionamiento perfectos en diversas configuraciones industriales.

Si enfrenta desafíos de comunicación de PLC o busca optimizar sus sistemas de automatización, no dude en comunicarse con nosotros.

Nuestro equipo de expertos está listo para brindar soluciones automatizadas profesionales adaptadas a sus necesidades. Explore nuestra gama de piezas de automatización originales de alta calidad de marcas líderes como Siemens, Mitsubishi y Allen Bradley para garantizar el mejor rendimiento para sus aplicaciones industriales.