Dicas de solução de problemas para sistemas PLC Omron

Índice

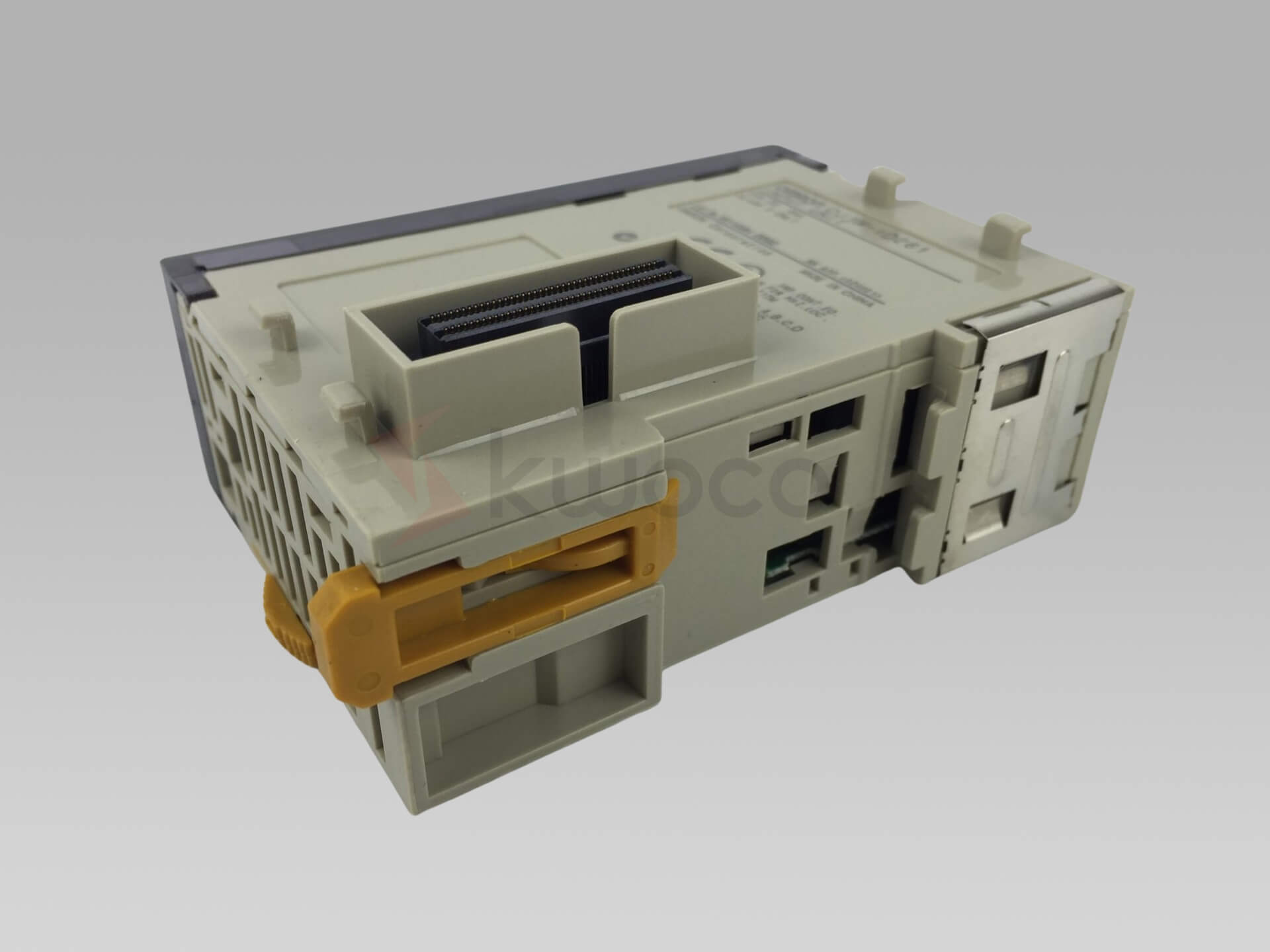

1. Entenda os princípios básicos dos sistemas PLC da Omron

Antes de mergulhar na solução de problemas, é essencial ter um entendimento sólido de como os PLCs Omron operam. Os PLCs Omron são projetados para controlar máquinas e processos recebendo sinais de entrada, processando-os por meio de uma lógica programada e gerando sinais de saída para controlar dispositivos. Familiarize-se com os seguintes componentes:

- Unidade de CPU: O cérebro do CLP que executa o programa.

- Módulos de entrada/saída (I/O): Eles controlam a comunicação entre o CLP e dispositivos externos.

- Unidade de fonte de alimentação: Fornece energia ao sistema PLC.

- Software de programação: CX-Programmer ou Sysmac Studio para CLPs Omron.

Ter uma compreensão clara desses componentes ajudará você a identificar onde podem surgir problemas.

2. Verifique problemas de fornecimento de energia

Um dos problemas mais comuns em sistemas PLC são questões relacionadas à energia. Se o seu Omron PLC não estiver funcionando, comece verificando a fonte de alimentação:

- Verificar níveis de tensão: Certifique-se de que a unidade de alimentação esteja recebendo a voltagem correta. Os PLCs Omron normalmente operam em 24 V CC ou 100-240 V CA.

- Inspecionar fusíveis e disjuntores: Fusíveis queimados ou disjuntores desarmados podem cortar a energia do CLP.

- Verificar conexões: Fiação solta ou corroída pode interromper o fornecimento de energia.

Se a fonte de alimentação estiver funcionando corretamente, passe para outros possíveis problemas.

3. Inspecionar módulos de E/S

Módulos de entrada e saída são críticos para a interação do PLC com dispositivos externos. Se o PLC não estiver respondendo como esperado, o problema pode estar nos módulos de E/S:

- Verifique os indicadores LED: Os PLCs Omron têm indicadores LED em módulos de E/S que mostram o status de entradas e saídas. Se um LED estiver desligado quando deveria estar ligado, pode haver um problema de fiação ou módulo.

- Dispositivos de entrada de teste: Use um multímetro para verificar se os dispositivos de entrada (por exemplo, sensores, interruptores) estão enviando os sinais corretos para o CLP.

- Inspecionar dispositivos de saída: Certifique-se de que os dispositivos de saída (por exemplo, relés, motores) estejam funcionando corretamente e recebendo sinais do CLP.

4. Revise o programa PLC

Erros de programação são outra fonte comum de problemas em sistemas PLC. Se os componentes de hardware estiverem funcionando corretamente, o problema pode estar no programa:

- Verifique se há erros de sintaxe: Use o software de programação para verificar erros de sintaxe na lógica ladder ou no texto estruturado.

- Verificar fluxo lógico: Garanta que a lógica do programa esteja alinhada com a operação pretendida. Por exemplo, confirme se os timers, contadores e instruções condicionais estão configurados corretamente.

- Monitorar a execução do programa: Use o recurso de monitoramento do software para observar a execução do programa em tempo real. Isso pode ajudar a identificar onde a lógica pode estar falhando.

5. Resolver problemas de comunicação

Os PLCs Omron frequentemente se comunicam com outros dispositivos, como Interfaces Homem-Máquina (HMIs), sensores ou outros PLCs. Problemas de comunicação podem interromper todo o sistema:

- Verifique os cabos de comunicação: Inspecione os cabos para verificar se há danos ou conexões soltas.

- Verificar configurações de comunicação: Certifique-se de que a taxa de transmissão, a paridade e outros parâmetros de comunicação correspondam entre o CLP e os dispositivos conectados.

- Testar conexões de rede: Se o PLC fizer parte de uma rede, use ferramentas de diagnóstico para verificar problemas de rede, como conflitos de IP ou interferência de sinal.

6. Monitorar códigos de erro e diagnósticos

Os PLCs Omron são equipados com recursos de diagnóstico que podem ajudar a identificar problemas:

- Verifique os códigos de erro: Se o CLP exibir um código de erro, consulte o manual do usuário para entender seu significado e as ações recomendadas.

- Use ferramentas de diagnóstico: O software de programação da Omron inclui ferramentas de diagnóstico que podem fornecer informações detalhadas sobre o status do sistema e possíveis problemas.

7. Manutenção Preventiva

A manutenção regular pode evitar muitos problemas comuns com sistemas PLC Omron:

- Limpe o PLC e os componentes: Poeira e detritos podem causar superaquecimento ou curto-circuitos.

- Estreitar conexões: Verifique e aperte periodicamente todas as conexões elétricas.

- Atualizar Firmware: Certifique-se de que o firmware do CLP esteja atualizado para aproveitar os recursos mais recentes e correções de bugs.

8. Consulte Documentação e Suporte

Se você não conseguir resolver o problema, consulte os seguintes recursos:

- Manuais do usuário: A Omron fornece manuais detalhados para seus PLCs, que incluem guias de solução de problemas.

- Fóruns e comunidades online: Interaja com outros profissionais que usam PLCs Omron para compartilhar insights e soluções.

- Suporte Técnico Omron: Entre em contato com o suporte ao cliente da Omron para obter assistência especializada.

Conclusão

A solução de problemas dos sistemas PLC da Omron requer uma abordagem sistemática, começando com o básico e gradualmente reduzindo as causas potenciais do problema. Ao entender os componentes do sistema, verificar as fontes de alimentação, inspecionar os módulos de E/S, revisar o programa e utilizar ferramentas de diagnóstico, você pode resolver efetivamente a maioria dos problemas. Além disso, a manutenção regular e manter-se informado sobre as melhores práticas ajudarão a garantir que seu sistema PLC da Omron opere de forma suave e eficiente.

Ao seguir essas dicas de solução de problemas, você estará bem equipado para lidar com problemas comuns e manter seus processos industriais funcionando sem tempo de inatividade desnecessário. Lembre-se, em caso de dúvida, consulte a documentação ou busque suporte da equipe técnica da Omron.

Contate-nos

Basta preencher seu nome, endereço de e-mail e uma breve descrição de sua consulta neste formulário. Entraremos em contato com você em até 24 horas.

Você também pode achar esses tópicos interessantes

Os 8 principais fornecedores de PLC da Omron na Europa

Os 8 principais fornecedores de PLC Omron na Europa Com mais de uma década de experiência no setor de automação industrial, temos

O que os sensores fotoelétricos detectam?

Você pode estar se perguntando: o que exatamente os sensores fotoelétricos detectam?

Simplificando, sensores fotoelétricos detectam a presença ou ausência de um objeto usando luz. Eles são componentes essenciais em automação, usados em todos os setores para garantir que os processos sejam executados de forma suave e eficiente.

O guia completo para controladores lógicos programáveis (CLPs)

O guia completo para controladores lógicos programáveis (PLCs) No mundo em rápida evolução da automação industrial, os controladores lógicos programáveis (PLCs) têm