Falhas nas instruções do CLP: um guia de solução de problemas

Índice

No entanto, se um CLP Se as instruções forem insuficientes, toda a linha de montagem pode parar, causando perdas incalculáveis. Este breve artigo pretende explorar detalhadamente a estrutura das instruções de um CLP (Controlador Lógico Programável), examinar sistematicamente a origem das falhas de direcionamento e utilizar um conjunto preciso e eficaz de métodos de diagnóstico e resolução de problemas.

I. O Sistema de Instruções do CLP: A Pedra Angular do Controle de Automação

Antes de analisar as falhas, é essencial compreender a natureza das instruções de um CLP (Controlador Lógico Programável). Uma instrução de CLP é um conjunto de comandos pré-gravados na memória do CLP, que o orientam sobre como responder aos sinais de entrada e controlar os parâmetros de saída. Um conjunto de instruções completo e eficiente é um indicador vital para avaliar o desempenho de um CLP.

1.1 Componentes básicos das instruções de um CLP

Cada instrução de um CLP (Controlador Lógico Programável) é composta por diversos componentes principais que trabalham em conjunto para alcançar uma lógica de controle específica:

Código da funçãoEste é o núcleo da diretriz, definindo o tipo de operação a ser realizada, como 'LD' (Carregar), 'AND' (E lógico), 'OR' (OU lógico) e 'OUT' (Saída).

OperandoO alvo da ação da diretriz, que pode ser uma porta física de entrada/saída, um registrador interno, um temporizador ou um contador. Os operandos comuns consistem em:

- 'Eu': Entrada

- 'Q' (ou 'O'): Saída

- 'M': Memória interna (Memória).

- 'T': Temporizador.

- 'C': Contador.

- 'D' (ou 'DB'): Registro de dados/Bloco de dados.

Endereço/DadosUtilizado para indicar a localização específica do operando ou fornecer os parâmetros necessários para a execução da instrução. Por exemplo, I0.0 refere-se ao ponto 0 do primeiro módulo de entrada. Os dados podem ser uma constante ou uma variável armazenada em um registrador de dados.

Condição de Execução: O pré-requisito para a implementação da instrução. Em lógica ladder, isso é tipicamente representado por uma série de contatos em série ou em paralelo. A instrução é implementada somente quando essas condições são satisfeitas.

Instruções finais: Marca o fim de um segmento de programa ou de todo o ciclo de varredura do programa, como a direção 'END'.

1.2 Comparação de Tipos de Instruções e Cenários de Aplicação

Para melhor compreender a função das diferentes instruções, a tabela a seguir oferece uma análise comparativa de diversas instruções lógicas fundamentais:

| Código de Instrução/Função | Nome completo | Descrição funcional | Cenário típico de aplicação |

|---|---|---|---|

| LD (Carga) | Carregar | Carrega o estado de um contato normalmente aberto para o topo da pilha lógica, iniciando uma nova linha de lógica. | Iniciar uma avaliação lógica, como verificar se um botão de iniciar foi pressionado. |

| E (E) | E lógico | Executa uma operação lógica "E", conectando duas ou mais condições em série. O resultado é verdadeiro somente quando todas as condições são atendidas simultaneamente. | Controle de intertravamento de segurança; por exemplo, uma máquina só pode iniciar quando a porta de segurança estiver fechada e o botão de parada de emergência não estiver acionado. |

| OU (Ou) | OU lógico | Executa uma operação lógica "OU", conectando duas ou mais condições em paralelo. O resultado é verdadeiro se pelo menos uma das condições for atendida. | Controle de partida multiponto, permitindo que uma máquina seja iniciada a partir de um painel local ou de uma sala de controle central. |

| SAÍDA (Output) | Bobina de saída | Aciona uma bobina de saída com base no resultado da operação lógica, controlando o início/parada de um dispositivo externo. | Controlar atuadores como motores, válvulas solenoides e luzes indicadoras. |

| DEFINIR/RESET PRIMEIRO | Definir/Reiniciar | As instruções Set/Reset são usadas para manter um estado de saída mesmo após a condição de entrada deixar de estar presente. | Implementar um circuito de retenção "iniciar-parar" ou reter um sinal de alarme sob condições específicas. |

Compreender a estrutura e a função dessas instruções básicas é o primeiro passo para diagnosticar e resolver falhas nas instruções.

II. Os quatro principais "culpados" pela falha nas instruções do CLP

Quando uma instrução de um CLP (Controlador Lógico Programável) para de funcionar como esperado, o problema pode ter diversas origens. Categorizamos essas possíveis causas em quatro grupos principais e examinamos sua probabilidade e influência.

2.1 Falha de energia

A fonte de alimentação é essencial para o funcionamento estável de um sistema PLC. Falhas na fonte de alimentação são uma das causas mais comuns de desligamentos de PLCs. Esse tipo de falha geralmente se manifesta como uma paralisação completa do funcionamento do PLC, com todas as luzes indicadoras apagadas.

Análise de Causa

- Energia externa instávelFlutuações na tensão da rede elétrica, picos de tensão e distúrbios harmônicos podem influenciar a alimentação variável do CLP (Controlador Lógico Programável).

- Problemas de conexão de linhaCabos de alimentação soltos, mau contato ou aterramento inadequado podem causar interrupções no fornecimento de energia ou introduzir interferência de ruído.

- Módulo de fonte de alimentação danificadoO próprio componente de alimentação do CLP pode falhar devido a sobrecarga, curtos-circuitos ou desgaste dos componentes.

De acordo com informações sobre manutenção de automação comercial, cerca de 20% -30% As falhas em sistemas PLC estão diretamente relacionadas a problemas no fornecimento de energia.

2.2 Falha de comunicação

Os sistemas PLC modernos raramente funcionam sozinhos. Eles trocam dados com vários outros PLCs. IHMs (Interfaces Homem-Máquina), unidades, e sensores por meio de redes comerciais como Ethernet, Profibus e Modbus. Uma interrupção no link de interação pode impedir que os dados necessários cheguem ao CLP ou que os comandos de controle sejam enviados.

Análise de Causa

- Problemas de conexão físicaCabos de comunicação danificados, adaptadores soltos e aterramento inadequado são causas comuns.

- Configuração de rede incorretaConflitos de endereço IP, configurações incorretas de máscara de sub-rede ou erros na taxa de transmissão ou na configuração do número do terminal podem interromper a interação.

- Incompatibilidade de protocolo de comunicaçãoInconsistências no procedimento de comunicação ou no layout dos dados entre os dispositivos mestre e escravo.

- Interferência eletromagnética (EMI)Campos eletromagnéticos intensos podem interferir nos sinais de comunicação, causando perda ou erros na transmissão de informações.

Uma linha de produção em uma fábrica apresentava paradas frequentes. A investigação revelou que a camada de blindagem de um cabo de comunicação Profinet havia sido roída por um rato, causando comunicação recorrente entre o CLP e um módulo de E/S distribuído, o que desencadeou uma série de falhas.

2.3 Erros de Programa

Erros de programação são outra categoria importante de falhas comuns, especialmente durante a implementação de novos projetos ou a modificação de sistemas antigos. Esses erros podem ser sutis; o próprio CLP pode continuar funcionando, mas o comportamento do sistema não corresponde às expectativas.

Análise de Causa

- Erros lógicosA lógica de programação não é rigorosa e não abrange todas as condições operacionais possíveis, causando execução anormal do programa em determinadas situações. Por exemplo, pode estar faltando uma condição de intertravamento necessária.

- Uso inadequado das instruçõesConfigurações de critérios incorretas para diretrizes complexas ou chamadas a blocos de recursos específicos em momentos inadequados.

- Estouro de dados ou incompatibilidade de tipoDurante procedimentos matemáticos ou processamento de informações, o resultado ultrapassa a capacidade de armazenamento do registrador, ou os tipos de informação são incompatíveis.

- Problemas de verificação do programaUm segmento de programa é omitido involuntariamente (por exemplo, colocado após uma instrução JUMP), ou um raciocínio importante é posicionado em um regime de serviço de interrupção, causando uma temporização de execução caótica.

Adotar uma metodologia de programação modular, que consiste em dividir programas complexos em blocos funcionais independentes, ajuda a reduzir erros previsíveis e simplifica a manutenção futura. Além disso, o uso completo de software de simulação de CLP para testes offline permite identificar a maioria dos problemas previsíveis antes que o programa seja gravado no hardware.

2.4 Equipamentos e Aspectos Ambientais

Como um computador de nível industrial, o equipamento de um CLP (Controlador Lógico Programável) é muito mais confiável do que um computador típico. No entanto, em ambientes industriais adversos, falhas de hardware ainda são inevitáveis.

Análise de Causa

- Falha no módulo de E/SCircuitos sinterizados em um componente de entrada ou um relé/transistor danificado em um módulo de saída podem impedir que os sinais sejam lidos ou enviados corretamente.

- Falha no módulo da CPUA unidade principal de processamento pode falhar devido ao superaquecimento, à alimentação elétrica instável ou ao envelhecimento dos componentes internos, o que geralmente é uma falha fatal.

- Falha de memóriaDanos aos chips de memória que armazenam o programa ou os dados podem causar perda do programa ou corrupção dos dados.

- Fatores ambientaisTemperaturas excessivas, umidade, sujeira ou gases corrosivos podem acelerar o envelhecimento do hardware e até mesmo causar curtos-circuitos ou chamadas defeituosas.

A tabela a seguir resume as características das 4 classificações de falhas significativas e suas respectivas preocupações em relação à correção:

| Categoria de falha | Manifestação | Probabilidade | Âmbito do impacto | Prioridade de resolução de problemas |

|---|---|---|---|---|

| Falha de energia | O PLC para completamente e a luz POWER apaga. | Alto | Sistema PLC completo | Mais alto |

| Falha de comunicação | Alguns dispositivos estão offline, a IHM reporta um erro de comunicação. | Médio | Dispositivos específicos relacionados à comunicação | Alto |

| Erro de programa | O CLP funciona normalmente, mas o funcionamento do equipamento é anormal. | Alto (durante o comissionamento) | Função ou lógica específica | Médio |

| Hardware/Ambiente | O ponto de E/S específico está inativo ou o CLP reporta um erro de hardware. | Baixo | Módulo único ou sistema completo | Baixa (após descartar outras opções) |

III. Solução e resolução eficientes de problemas: uma abordagem sistemática

Quando um circuito PLC para de funcionar, a resolução aleatória de problemas só leva à perda de tempo. Seguir um processo científico pode gerar resultados muito mais eficazes.

3.1 Etapa 1: Coleta de informações e diagnóstico preliminar

1. Observe os indicadores de status do CLP:

- Luz 'PWR' (Power): Uma luz verde constante indica que a fonte de alimentação está normal.

- Luz 'RUN': Uma luz verde constante ou intermitente indica que a CPU está em modo de execução.

- Luz indicadora 'ERR' (Erro) ou 'FALHA': Uma luz vermelha fixa ou intermitente indica um erro na CPU ou no programa.

- Luzes de E/S: Observe se a posição das luzes indicadoras dos pontos de entrada e saída equivalentes corresponde aos sinais reais.

2. Verificar mensagens de alarme da IHMA interface homem-máquina geralmente oferece um dos resumos de erros mais diretos, como "O motor XX não conseguiu iniciar" ou "Comunicação com o inversor perdida".

3. Consulte os operadores no local.Compreenda a situação antes e depois da falha. Pergunte quais operações foram realizadas e se eles notaram algum tipo de ação anormal dos dispositivos ou sons anormais.

3.2 Etapa 2: Investigação Sistemática

Com base no diagnóstico preliminar, siga o conceito de "externo antes do interno, hardware antes do software" para conduzir uma investigação passo a passo.

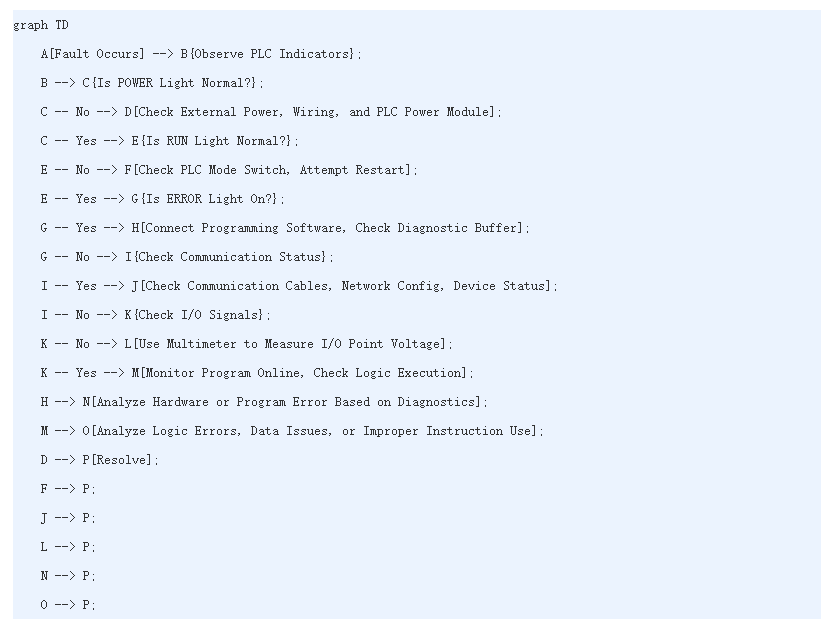

Fluxograma de resolução de problemas

3.3 Ação 3: Análise Detalhada e Resolução Utilizando Ferramentas

- Monitoramento online com software de programaçãoEsta é a ferramenta definitiva para diagnosticar erros de programa. Com o monitoramento online, você pode acompanhar o status de execução em tempo real do raciocínio do programa e as alterações de valor das variáveis para identificar rapidamente o problema.

- Buffer de diagnósticoQuando o CLP detecta um erro interno, ele grava em vídeo informações detalhadas sobre o erro (como tipo de erro, horário do evento e componente relacionado) no buffer de diagnóstico. A leitura desses detalhes com o software de programação é crucial para o reparo de falhas de equipamentos e erros em nível de sistema.

- Multímetro e OsciloscópioPara problemas de hardware, um multímetro é a ferramenta fundamental para verificar a tensão de alimentação e o estado ligado/desligado dos sinais de entrada/saída. Ao lidar com sinais de alta velocidade ou interferências de comunicação, um osciloscópio pode oferecer uma avaliação mais precisa.

Potencialize seus projetos com PLC Omron, Mitsubishi, Schneider novos e originais – em estoque, prontos agora!

Conclusão

Embora a falha na comunicação entre controladores lógicos programáveis (CLPs) seja um problema comum, muitos problemas podem ser prontamente identificados e resolvidos por meio de uma compreensão profunda de seus princípios de funcionamento e mecanismos, e pela aplicação de um método clínico de solução de problemas. Mais importante ainda, a ênfase deve ser na prevenção.

Projeto de sistema confiávelDesde o início do projeto, leve em consideração a segurança da fonte de alimentação e as capacidades anti-interferência, projete adequadamente a rede de aterramento e escolha componentes e cabos de PLC de alta qualidade.

Práticas de Programação PadronizadasSeguir conceitos de espetáculos modulares e estruturados, incluir observações detalhadas e desenvolver um sistema abrangente de monitoramento de variações do programa.

Manutenção regularAvalie periodicamente o ambiente dentro da sala do PLC (nível de temperatura, umidade, sujeira), aperte os blocos de terminais e inspecione o procedimento dos ventiladores de resfriamento para garantir que o sistema esteja sempre em ótimas condições de funcionamento.

Ao integrar esses métodos ideais diretamente no projeto, nas operações e na manutenção do dia a dia, podemos maximizar a confiabilidade dos sistemas de automação PLC, garantir processos de fabricação fluidos e eficientes e, em última análise, gerar maior valor para o empreendimento.

Contate-nos

Basta preencher seu nome, endereço de e-mail e uma breve descrição de sua consulta neste formulário. Entraremos em contato com você em até 24 horas.

Você também pode achar esses tópicos interessantes

Telas sensíveis ao toque resistivas ou capacitivas: qual é a ideal para você?

As telas sensíveis ao toque se tornaram parte integrante de nossas vidas diárias, de smartphones e tablets a painéis de controle industriais. Com vários tipos de telas sensíveis ao toque disponíveis, entender as diferenças entre elas é crucial. Este artigo explora telas sensíveis ao toque resistivas e capacitivas, ajudando você a determinar qual tela sensível ao toque é a certa para sua aplicação.

O que é um sistema de automação?

Os sistemas de automação se tornaram a espinha dorsal das indústrias modernas, transformando a forma como produzimos bens e serviços. Este artigo mergulha no que é um sistema de automação, os diferentes tipos de automação e por que eles são cruciais no mundo de hoje. No final, você entenderá como a automação impacta as indústrias e a vida cotidiana, tornando esta uma leitura obrigatória para qualquer pessoa curiosa sobre o futuro da tecnologia.

Domínio da máquina CNC: entendendo a diferença crucial entre taxa de avanço e velocidade do fuso

Este artigo se aprofunda nas complexidades da usinagem CNC, focando especificamente em dois parâmetros críticos: taxa de avanço e velocidade do fuso. Embora pareça simples, entender a diferença entre taxa de avanço e velocidade do fuso é fundamental para qualquer pessoa envolvida na operação CNC, desde maquinistas novatos até profissionais experientes. Esses fatores são essenciais para atingir eficiência, precisão e vida útil da ferramenta ideais em vários processos de usinagem CNC. Com minha experiência em máquinas CNC e plantas de fabricação, pretendo compartilhar insights que desmistifiquem esses conceitos.