Como resolver problemas de comunicação PLC

- kwoco-plc.com

- 25 de junho de 2024

- 3:24 da manhã

Controladores Lógicos Programáveis (PLCs) são a espinha dorsal da automação industrial moderna. Eles são computadores especializados projetados para gerenciar e controlar processos de fabricação, máquinas e outros equipamentos industriais.

De linhas de montagem a operações complexas de máquinas, os CLPs garantem que tudo funcione de forma suave, eficiente e segura.

Imagine o caos se seus processos industriais parassem ou apresentassem mau funcionamento de repente. Comunicação confiável entre PLCs e outros componentes é crucial para evitar tais cenários.

Índice

A comunicação PLC eficaz garante que todas as partes do seu sistema automatizado estejam sincronizadas, os dados sejam transmitidos com precisão e as operações ocorram sem problemas.

Quando surgem problemas de comunicação, eles podem interromper a produção, levando a tempo de inatividade, aumento de custos e potenciais riscos à segurança.

Introdução

O objetivo deste artigo é orientar você na solução de problemas comuns de comunicação de CLP.

Quer você esteja enfrentando problemas de conectividade, perda de dados ou problemas de sincronização, nosso objetivo é fornecer soluções práticas para ajudar você a manter operações industriais contínuas.

Como você se comunica com o PLC?

Comunicação eficaz com controladores lógicos programáveis (CLPs) pode ser alcançado por meio de métodos diretos e remotos, cada um adequado às necessidades e configurações específicas.

Comunicação Direta

Telas de Interface Homem-Máquina (IHM): Uma das formas mais fáceis de interagir com PLCs é através de IHM telas. Essas interfaces fornecem visualização de dados em tempo real, opções de controle e informações de diagnóstico, facilitando para os operadores monitorar e gerenciar processos diretamente.

Interfaces de software de programação: Os PLCs são frequentemente programados e configurados usando interfaces de software especializadas. Essas ferramentas, como o TIA Portal da Siemens, o GX Works da Mitsubishi e o RSLogix 5000 da Allen Bradley, permitem que os engenheiros escrevam, testem e carreguem lógica de controle diretamente para o PLC, garantindo controle preciso sobre processos industriais.

Comunicação Remota

Switches e cabos de rede Ethernet: Para comunicação remota, os PLCs são normalmente conectados por meio de switches e cabos de rede ethernet. Essa configuração permite que os PLCs troquem dados com outros dispositivos e sistemas por uma rede local (LAN), facilitando a integração e coordenação perfeitas em todo o sistema de automação.

Métodos de comunicação sem fio: Em situações em que o cabeamento é impraticável, métodos de comunicação sem fio entram em cena. Tecnologias como Wi-Fi e padrões sem fio industriais fornecem flexibilidade e mobilidade, permitindo que PLCs se comuniquem por uma rede sem fio sem as restrições de fiação física.

Soluções comuns para problemas de comunicação PLC

Lidar com problemas de comunicação em sistemas PLC é essencial para manter operações de automação industrial sem interrupções. Abaixo estão as etapas essenciais e as melhores práticas para solucionar e resolver esses problemas de forma eficaz.

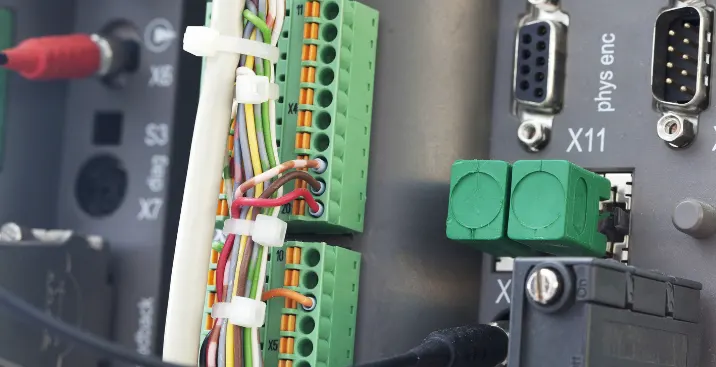

Inspecione cabos Ethernet e switches de rede Ethernet: Comece examinando cuidadosamente todas as conexões físicas. Inspecione os cabos ethernet para detectar quaisquer sinais de desgaste, desfiamento ou danos que possam prejudicar a transmissão de dados. Da mesma forma, verifique os switches ethernet da rede para garantir que estejam funcionando corretamente e que todas as portas estejam operacionais. O gerenciamento adequado dos cabos e o uso de cabos blindados de alta qualidade podem reduzir significativamente os erros de comunicação.

Garanta as conexões corretas e verifique se há danos: Verifique se todas as conexões estão seguras e corretamente colocadas. Cabos soltos ou conectados incorretamente podem causar falhas intermitentes de comunicação. Verifique regularmente os conectores e portas para verificar se há danos físicos ou corrosão, o que pode comprometer a integridade do link de comunicação.

Código PLC correto e configurações: A configuração do software desempenha um papel crucial na comunicação do PLC. Certifique-se de que o código do PLC esteja livre de erros e que as configurações sejam aplicadas corretamente. Isso inclui verificar endereços IP, máscaras de sub-rede, gateways e outros parâmetros de rede. Configurações incorretas podem levar a falhas de comunicação e mau funcionamento do sistema.

Garantir a compatibilidade entre produtos PLC e protocolos de comunicação: Problemas de compatibilidade entre diferentes produtos PLC (como controladores PLC Siemens, PLCs Mitsubishi, e Allen Bradleys) e protocolos de comunicação também podem causar problemas. Certifique-se de que todos os dispositivos na rede estejam configurados para usar protocolos compatíveis e que possam se comunicar efetivamente. Atualizar o firmware e o software para as versões mais recentes pode ajudar a resolver muitos problemas de compatibilidade.

Tráfego de rede e interferência:Tráfego de rede alto ou interferência pode interromper as comunicações PLC. Use analisadores de rede para verificar se há tráfego excessivo ou ruído na rede. Implementar segmentação de rede e blindagem adequada pode ajudar a mitigar esses problemas.

Fatores ambientais:Fatores ambientais como temperaturas extremas, umidade ou interferência eletromagnética podem afetar a comunicação PLC. Certifique-se de que seu PLC e equipamento de rede estejam operando dentro das condições ambientais recomendadas.

Manutenção regular

Verificações de rotina e atualizações para equipamentos de automação: A manutenção regular é vital para evitar problemas de comunicação. Realize verificações de rotina em todos os equipamentos de automação, incluindo PLCs, switches de rede e cabos. Procure por sinais de desgaste ou problemas potenciais que podem se transformar em problemas significativos se não forem resolvidos.

Medidas preventivas para evitar falhas na automação industrial de PLC: Implemente medidas de manutenção preventiva para evitar futuras falhas de comunicação. Isso inclui inspeções programadas, limpeza de equipamentos e substituição oportuna de componentes desgastados. Manter um registro das atividades de manutenção e aderir a um cronograma de manutenção rigoroso pode ajudar na detecção precoce e na resolução de problemas potenciais.

Ao abordar sistematicamente esses problemas comuns de comunicação, você pode aumentar a confiabilidade e a eficiência dos seus sistemas PLC, garantindo automação industrial ininterrupta e desempenho ideal.

Dicas avançadas para solução de problemas

Para problemas mais complexos de comunicação de PLC, técnicas avançadas de solução de problemas podem ser empregadas para identificar e resolver problemas de forma eficaz.

Use ferramentas de diagnóstico

Ferramentas de software para diagnosticar problemas de comunicação do PLC: Utilizar software de diagnóstico especializado pode ajudar significativamente na identificação e solução de problemas de comunicação. Essas ferramentas fornecem insights detalhados sobre o desempenho da rede, logs de comunicação e mensagens de erro, ajudando você a identificar a causa exata do problema. Muitas dessas ferramentas de diagnóstico são projetadas para serem compatíveis com várias marcas de PLC, incluindo Siemens, Mitsubishi e Allen Bradley.

Ferramentas compatíveis com controladores PLC Siemens e outras marcas: Certifique-se de que as ferramentas de diagnóstico que você usa sejam compatíveis com os controladores PLC específicos em sua configuração. Por exemplo, a Siemens oferece uma gama de software de diagnóstico que se integra perfeitamente com seus sistemas PLC, fornecendo dados em tempo real e relatórios de erros abrangentes. Da mesma forma, outras marcas têm suas soluções de diagnóstico adaptadas aos seus produtos, facilitando a solução de problemas eficiente.

Consulte as Diretrizes do Fabricante

Consulte manuais e suporte de marcas como Omron, Mitsubishi e Schneider: As diretrizes e manuais do fabricante são recursos inestimáveis para resolver problemas de comunicação do PLC. Eles contêm instruções detalhadas, etapas de solução de problemas e especificações técnicas que podem orientá-lo durante o processo. Marcas como Omron, Mitsubishi e Schneider fornecer documentação abrangente e serviços de suporte, incluindo recursos on-line e equipes de suporte técnico, para ajudar com problemas complexos.

Análise de rede

Monitoramento e análise de tráfego de rede usando ferramentas para conexões de cabo Ethernet: Ferramentas de análise de rede são essenciais para monitorar e diagnosticar problemas dentro da rede de comunicação. Essas ferramentas permitem capturar e analisar o tráfego de rede, identificar gargalos e detectar anomalias que podem estar afetando a comunicação. Ao usar analisadores de rede, você pode obter uma compreensão mais profunda do fluxo de dados e identificar quaisquer interrupções ou ineficiências nas conexões de cabo ethernet.

Ao aproveitar essas dicas avançadas de solução de problemas, você pode resolver até mesmo os problemas de comunicação PLC mais desafiadores, garantindo sistemas de automação industrial robustos e confiáveis. O uso regular de ferramentas de diagnóstico, a adesão às diretrizes do fabricante e a análise completa da rede ajudarão a manter o desempenho ideal e a evitar problemas futuros.

Quais são os 4 protocolos de comunicação PLC?

Entender os diferentes protocolos de comunicação PLC é essencial para garantir integração e operação perfeitas dentro de sistemas de automação industrial. Aqui estão quatro protocolos amplamente usados:

Ethernet/IP

Descrição e uso em automação industrial: Ethernet/IP (Ethernet Industrial Protocol) é um protocolo robusto e versátil amplamente adotado em automação industrial. Ele alavanca a tecnologia Ethernet padrão para facilitar o controle em tempo real e a troca de informações entre vários dispositivos e sistemas.

Compatibilidade com vários produtos PLC: Ethernet/IP é compatível com uma ampla gama de produtos PLC, tornando-o uma escolha preferida para fabricantes e integradores. Ele suporta comunicação contínua entre PLCs, HMIs e outros equipamentos de automação, garantindo transferência de dados eficiente e confiável.

Modbus

Visão geral e vantagens: Modbus é um protocolo de comunicação simples, mas poderoso, que permite que vários dispositivos se comuniquem em uma rede. Sua facilidade de uso e flexibilidade o tornam uma escolha popular em muitas aplicações industriais.

Comumente usado com controladores PLC Schneider e Siemens: O Modbus é comumente implementado com controladores PLC Schneider e Siemens. Sua ampla adoção e implementação direta o tornam ideal para vários cenários de automação, de sistemas básicos a complexos.

Profibus

Principais recursos e benefícios: Profibus (Process Field Bus) é um protocolo de comunicação anti-interferência que é usado principalmente em sistemas de controle industrial automatizados. É um sistema de barramento de campo industrial que realiza transmissão de dados em tempo real com uma velocidade de comunicação de dados de 12 MBps. O protocolo Profibus é comumente usado para comunicação entre vários dispositivos de controle industrial e para comunicação com sensores, atuadores ou outros dispositivos de campo.

Integração com CLPs Siemens e outros controles de automação: Tanto o Profibus quanto o Profinet integram-se perfeitamente com os PLCs Siemens e outros controles de automação. Sua capacidade de suportar comunicação de alta velocidade e sistemas de automação em larga escala os torna inestimáveis em configurações industriais complexas.

Rede de dispositivos

Aplicações e casos de uso: DeviceNet é um protocolo robusto projetado para comunicação industrial em nível de dispositivo. Ele permite que vários dispositivos se comuniquem por uma rede comum, simplificando os processos de controle e aquisição de dados.

Marcas suportadas como PLCs Allen Bradleys e Mitsubishi: O DeviceNet é suportado por marcas líderes de PLC, como Allen Bradley e Mitsubishi. Seu desempenho confiável e amplo suporte o tornam uma escolha versátil para inúmeras aplicações industriais, desde o controle simples de dispositivos até sistemas de automação abrangentes.

Ao entender esses quatro protocolos de comunicação PLC, você pode selecionar e implementar melhor as soluções apropriadas para suas necessidades de automação industrial, garantindo um desempenho eficiente e confiável do sistema.

Conclusão

Lidar com problemas de comunicação PLC é crucial para manter sistemas de automação industrial eficientes e confiáveis. Ao verificar conexões físicas, verificar configurações de software e conduzir manutenção regular, você pode prevenir e resolver problemas comuns de comunicação.

Técnicas avançadas de solução de problemas, como uso de ferramentas de diagnóstico, consulta às diretrizes do fabricante e execução de análises de rede, melhoram ainda mais sua capacidade de manter o desempenho ideal do sistema.

Além disso, compreender os principais protocolos de comunicação PLC, como Ethernet/IP, Modbus, Profibus/Profinet e DeviceNet, garante integração e operação perfeitas em várias configurações industriais.

Se você estiver enfrentando desafios de comunicação de PLC ou procurando otimizar seus sistemas de automação, não hesite em entrar em contato.

Nossa equipe de especialistas está pronta para fornecer soluções automatizadas profissionais sob medida para suas necessidades. Explore nossa gama de peças de automação originais de alta qualidade de marcas líderes como Siemens, Mitsubishi e Allen Bradley para garantir o melhor desempenho para suas aplicações industriais.