Memahami PLC: Penggunaan Programmable Logic Controller

Artikel ini mengupas tuntas kegunaan PLC, cara kerjanya, dan mengapa PLC sangat penting dalam lanskap industri saat ini. Baik Anda baru mengenal konsep ini atau ingin memperdalam pemahaman, baca terus untuk mengetahui peran penting PLC dalam mengotomatisasi proses industri.

Daftar isi

Apa itu PLC dan Bagaimana Cara Kerjanya?

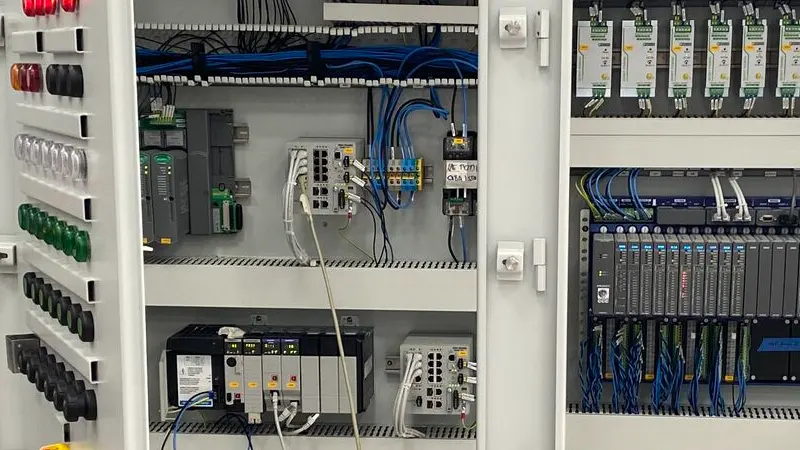

Pengontrol Logika yang Dapat Diprogram (Sistem Pemrosesan Akhir (PLC)) adalah komputer industri khusus yang dirancang untuk mengotomatiskan dan mengendalikan proses secara real time. Tidak seperti komputer biasa, PLC dibuat untuk menahan kondisi lingkungan yang keras seperti suhu ekstrem, kelembapan, dan gangguan listrik, sehingga ideal untuk lingkungan industri.

Komponen PLC

Sistem PLC yang umum terdiri dari:

- Unit Pemrosesan Pusat (CPU): Otak yang mengeksekusi program PLC.

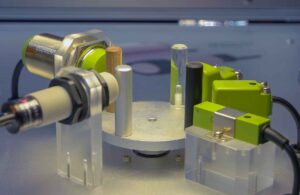

- Modul Masukan: Menerima sinyal dari perangkat input seperti sensor, sakelar, dan tombol.

- Modul Keluaran: Mengirim sinyal ke perangkat keluaran seperti motor, katup, dan lampu.

- Catu Daya: Menyediakan daya yang diperlukan untuk PLC.

- Perangkat Pemrograman: Digunakan untuk memprogram dan mengonfigurasi PLC, sering kali melalui perangkat lunak pemrograman khusus.

Bagaimana PLC Beroperasi?

PLC beroperasi dengan terus menerus melakukan siklus melalui tiga langkah utama:

- Pemindaian Input: PLC menerima data input dari perangkat input yang terhubung.

- Eksekusi Program: Memproses data masukan menggunakan logika program yang ditentukan dalam program PLC.

- Pemindaian Keluaran: Mengirim perintah ke perangkat keluaran berdasarkan data yang diproses.

Proses siklus ini memungkinkan PLC untuk memantau dan mengendalikan proses secara efisien, memastikan pengoperasian mesin dan sistem yang tepat.

Mengapa PLC Digunakan dalam Otomasi Industri?

PLC digunakan secara luas dalam otomasi industri karena keandalan, fleksibilitas, dan efisiensinya. Berikut adalah beberapa alasan utama mengapa industri menggunakan PLC:

Keandalan dan Daya Tahan

- Desain kokoh: PLC dibuat untuk beroperasi dalam kondisi sulit dan meminimalkan waktu henti.

- Kinerja yang Konsisten: Mereka menyediakan kontrol yang stabil atas berbagai proses, yang penting untuk menjaga kualitas.

Fleksibilitas dan Skalabilitas

- Struktur Modular: PLC Modular seperti Mitsubishi PLC memungkinkan perluasan yang mudah dengan menambahkan modul PLC.

- Kemampuan beradaptasi: Program dapat dimodifikasi untuk mengakomodasi perubahan dalam proses produksi tanpa mengubah perangkat keras.

Operasi Waktu Nyata

- Respon Segera: PLC beroperasi secara real time, memastikan proses bereaksi cepat terhadap input

- Kontrol Presisi: Mengelola tugas-tugas kompleks dengan akurasi tinggi, penting untuk proses industri modern.

Penyederhanaan Sistem Kompleks

- Menggantikan Sistem Logika Relai: Menyederhanakan pemasangan kabel dan mengurangi komponen fisik yang dibutuhkan.

- Pemecahan Masalah yang Ditingkatkan:Lebih mudah mengidentifikasi masalah dalam program PLC dibandingkan dengan sistem tradisional.

Jenis-jenis PLC: Memilih Pengontrol Logika Terprogram yang Tepat

Saat hendak memilih PLC, memahami berbagai jenis PLC sangatlah penting.

PLC Modular

- Keterangan: Terdiri dari modul terpisah untuk CPU, masukan, keluaran, dan protokol komunikasi.

- Keuntungan: Sangat scalable dan dapat disesuaikan dengan kebutuhan spesifik.

- Aplikasi: Cocok untuk proses kompleks yang memerlukan banyak masukan dan keluaran.

PLC Kompak (PLC Standar)

- Keterangan:Unit all-in-one dengan kemampuan I/O tetap.

- Keuntungan:Hemat biaya dan hemat ruang.

- Aplikasi: Ideal untuk tugas kontrol yang lebih sederhana dengan persyaratan I/O terbatas.

PLC yang dipasang di rak

- Keterangan:Modul dipasang pada rak, yang memungkinkan perluasan yang luas.

- Keuntungan: Mendukung sejumlah besar titik I/O dan daya pemrosesan yang tinggi.

- Aplikasi: Aplikasi industri skala besar seperti kontrol proses di kilang minyak.

Saat memilih PLC, pertimbangkan faktor-faktor seperti:

- Kompleksitas Proses: Sifat tugas dan kontrol yang dibutuhkan.

- Persyaratan I/O: Jumlah dan jenis perangkat input dan output.

- Kondisi Lingkungan: Suhu, debu, tingkat kelembaban di lingkungan operasi.

- Kebutuhan Komunikasi: Integrasi dengan sistem SCADA, HMI (Himpunan Mahasiswa Ilmu Komputer), dan perangkat eksternal lainnya.

Merek seperti PLC Omron Dan PLC Schneider menawarkan berbagai PLC dengan fitur PLC yang berbeda untuk memenuhi berbagai kebutuhan industri.

Bagaimana PLC Diprogram? Memahami Bahasa Pemrograman PLC

PLC diprogram menggunakan bahasa pemrograman khusus yang menginstruksikan PLC tentang cara merespons kondisi masukan tertentu.

Bahasa Pemrograman PLC Umum

- Logika Tangga (Diagram Tangga)

- Bahasa pemrograman PLC yang paling umum digunakan.

- Menyerupai logika relai tradisional, membuatnya intuitif bagi para insinyur yang memahami sirkuit listrik.

- Ideal untuk operasi kontrol dan pengurutan yang sederhana.

- Teks Terstruktur

- Bahasa tekstual tingkat tinggi mirip Pascal.

- Cocok untuk fungsi dan algoritma matematika yang kompleks.

- Diagram Blok Fungsi (FBD)

- Bahasa grafis yang menggunakan blok untuk merepresentasikan fungsi.

- Sangat baik untuk kontrol proses analog dan blok fungsi

- Bagan Fungsi Sekuensial (SFC)

- Menggambarkan proses sebagai serangkaian langkah dan transisi.

- Berguna untuk proses batch dan fungsi berurutan.

- Daftar Instruksi

- Bahasa tekstual tingkat rendah yang menyerupai kode assembly.

- Efisien tetapi kurang intuitif karena sintaksisnya yang singkat.

Konsep Pemrograman

- Masukan dan Keluaran: Memahami bagaimana perangkat input seperti sensor dan sakelar memengaruhi output.

- Logika Kontrol: Mengembangkan logika program yang mendefinisikan hubungan antara masukan dan keluaran.

- Timer dan Penghitung: Mengelola acara berdasarkan waktu atau hitungan.

- Penanganan Data: Bekerja dengan variabel, array, dan penyimpanan data.

Perangkat Lunak Pemrograman

Produsen sering menyediakan perangkat lunak pemrograman khusus untuk PLC mereka. Perangkat lunak ini mencakup alat untuk menulis, mensimulasikan, dan men-debug program PLC.

Menggunakan PLC secara efektif memerlukan pemahaman yang baik tentang konsep dan bahasa pemrograman ini. Dengan memanfaatkan bahasa yang tepat, teknisi dapat menciptakan sistem kontrol yang efisien dan tangguh.

PLC, Sistem SCADA, dan HMI: Bagaimana Mereka Beroperasi Bersama?

Dalam bidang otomasi industri, PLC sering berfungsi bersama sistem SCADA dan HMI untuk membentuk sistem kontrol terintegrasi.

PLC (Pengontrol Logika yang Dapat Diprogram)

- Peran: Menjalankan kontrol pada tingkat mesin atau proses.

- Fungsionalitas: Memproses data masukan dan mengendalikan perangkat keluaran secara real time.

HMI (Antarmuka Manusia-Mesin)

- Peran: Menyediakan antarmuka antara operator dan mesin.

- Fungsionalitas: Menampilkan data proses, mengizinkan masukan pengguna, dan memvisualisasikan status sistem.

- Contoh: HMI Proface, HMI Mitsubishi.

Sistem SCADA (Kontrol Pengawasan dan Akuisisi Data)

- Peran: Mengawasi dan mengendalikan beberapa PLC di suatu fasilitas atau wilayah.

- Fungsionalitas: Mengumpulkan data dari PLC, menyediakan kontrol pengawasan, dan memfasilitasi analisis data.

- Pentingnya: Penting untuk operasi berskala besar seperti pabrik pengolahan air dan jaringan listrik.

Protokol Komunikasi

- Tujuan: Memungkinkan pertukaran data antara PLC, HMI, dan sistem SCADA.

- Protokol Umum: Modbus, Profibus, Ethernet/IP.

- Manfaat: Memungkinkan kontrol terkoordinasi, pencatatan data, dan pemantauan jarak jauh.

Dengan mengintegrasikan sistem ini, industri mencapai otomatisasi yang mulus, peningkatan efisiensi, dan kemampuan pengambilan keputusan yang lebih baik.

Aplikasi PLC dalam Otomasi Industri

PLC digunakan di berbagai industri karena keserbagunaannya. Berikut ini beberapa aplikasi umumnya:

Manufaktur

- Jalur Perakitan: Kendalikan lengan robot, konveyor, dan mesin perkakas.

- Kontrol Kualitas: Memantau parameter produksi untuk memastikan konsistensi.

Sektor Energi

- Pembangkit Listrik: Mengelola turbin, generator, dan sistem distribusi.

- Minyak dan Gas: Mengontrol operasi pengeboran dan sistem perpipaan.

Pengelolaan Air dan Limbah

- Instalasi Pengolahan: Mengatur pompa, pencampur, dan dosis bahan kimia.

Industri Otomotif

- Jalur Produksi: Mengkoordinasikan tugas-tugas rumit dalam perakitan kendaraan.

Otomasi Bangunan

- Sistem HVAC: Mengontrol pemanasan, ventilasi, dan pendingin udara.

- Sistem Pencahayaan: Otomatisasi pencahayaan berdasarkan hunian atau waktu.

Dengan menggunakan PLC, industri dapat mengotomatiskan proses, meningkatkan keselamatan, mengurangi kesalahan manusia, dan mengoptimalkan operasi.

Contoh Dunia Nyata: Kontrol Seluruh Lini Produksi

PLC dapat mengelola seluruh lini produksi dengan:

- Menerima Masukan: Mengumpulkan data dari sensor (suhu, tekanan, jarak).

- Mengolah data: Menjalankan program PLC untuk menentukan tindakan yang diperlukan.

- Mengontrol Output: Mengoperasikan motor, aktuator, dan perangkat lain untuk melakukan tugas.

- Berkomunikasi: Berbagi informasi dengan sistem SCADA dan HMI untuk pemantauan dan kontrol.

Integrasi ini meminimalkan waktu henti dan meningkatkan produktivitas.

Pertanyaan yang Sering Diajukan

Yang paling umum digunakan untuk memprogram PLC adalah Ladder Logic, yang menyerupai diagram logika relai listrik. Logika ini intuitif bagi mereka yang terbiasa dengan skema rangkaian dan ideal untuk tugas kontrol yang sederhana hingga cukup rumit.

PLC berkomunikasi menggunakan berbagai port dan protokol komunikasi seperti Ethernet/IP, Modbus, dan Profibus. Protokol-protokol ini memungkinkan pertukaran data dengan HMI, sistem SCADA, dan perangkat eksternal lainnya, yang memfasilitasi kontrol dan pemantauan terpadu.

- Fleksibilitas: Mudah diprogram ulang untuk tugas yang berbeda.

- Hemat Ruang: Mengurangi kerumitan perkabelan.

- Keandalan: Tingkat kegagalan lebih rendah karena lebih sedikit komponen mekanis.

- Fungsi Lanjutan: Kemampuan seperti pencatatan data, perhitungan rumit, dan komunikasi jaringan.

Mempertimbangkan:

- Persyaratan Proses: Kompleksitas dan kebutuhan kontrol.

- Jumlah I/O: Jumlah masukan dan keluaran yang diperlukan.

- Faktor Lingkungan: Kondisi pengoperasian seperti suhu dan debu.

- Skalabilitas:Potensi perluasan di masa mendatang.

- Kesesuaian: Integrasi dengan sistem yang ada.

Ya, PLC dapat memproses sinyal analog (nilai variabel) dan sinyal diskrit (kondisi hidup/mati). Modul input tersedia untuk berbagai jenis sinyal, yang memungkinkan PLC menangani berbagai input data.

Dukung proyek Anda dengan PLC Omron, Mitsubishi, Schneider baru dan asli – tersedia sekarang!

Kesimpulan

- PLC adalah komputer industri khusus yang digunakan untuk mengotomatisasi dan mengendalikan mesin dan proses secara real time.

- Mereka beroperasi dengan memproses data masukan dari perangkat masukan dan mengendalikan perangkat keluaran berdasarkan logika kontrol terprogram.

- Pemrograman PLC melibatkan penggunaan bahasa seperti Ladder Logic, Structured Text, dan Function Block Diagram.

- Jenis-jenis PLC meliputi PLC modular, PLC kompak, dan PLC yang dipasang di rak, masing-masing disesuaikan dengan aplikasi yang berbeda.

- PLC sering bekerja bersama HMI dan sistem SCADA untuk membentuk solusi otomasi yang komprehensif.

- Memilih PLC memerlukan pertimbangan kompleksitas proses, kebutuhan I/O, kondisi lingkungan, dan skalabilitas.

- PLC digunakan di berbagai industri, meningkatkan efisiensi, keandalan, dan keselamatan dalam operasi.

Sedang mencari PLC baru dan asli untuk proyek Anda? Di Kwoco, kami menyediakan PLC terbaru dari merek-merek ternama seperti Omron, Mitsubishi, Dan Bahasa Inggris SchneiderBerbelanja dengan percaya diri—pengiriman cepat, kualitas terjamin! Beli Sekarang

Hubungi kami

Cukup isi nama, alamat email, dan deskripsi singkat pertanyaan Anda dalam formulir ini. Kami akan menghubungi Anda dalam waktu 24 jam.

Kategori Produk

Produk Penjualan Panas

Anda Mungkin Juga Menemukan Topik Ini Menarik

Apa itu Encoder? Dasar-dasar Cara Kerjanya

Encoder merupakan komponen penting dalam sistem otomasi dan kontrol gerak masa kini. Encoder mengubah gerakan menjadi sinyal listrik yang dapat dibaca oleh beberapa jenis perangkat kontrol, seperti PLC atau mikrokontroler. Jika Anda pernah bertanya-tanya bagaimana mesin mendeteksi posisi dan kecepatan secara tepat, atau bagaimana lengan robot mengetahui ke mana harus bergerak, artikel ini cocok untuk Anda. Kami akan membahas dasar-dasar encoder, jenis-jenisnya, dan peran pentingnya dalam berbagai aplikasi.

Apa itu Kontaktor Magnetik dan Apa Kegunaannya?

Kontaktor magnetik merupakan komponen penting dalam sistem otomasi industri dan kontrol listrik. Kontaktor memainkan peran penting dalam mengelola beban daya tinggi dan memastikan pengoperasian mesin yang aman. Artikel ini menawarkan tinjauan komprehensif tentang kontaktor magnetik, menjelaskan fungsionalitas, jenis, dan aplikasinya. Artikel ini juga membahas bagaimana perangkat ini berkontribusi terhadap efisiensi dan keandalan proses industri.

Pemecahan Masalah Kegagalan PLC Umum: Panduan untuk Pengontrol Logika yang Dapat Diprogram

Programmable Logic Controller (PLC) merupakan tulang punggung otomatisasi modern, yang mengatur kelancaran pengoperasian mesin dan proses industri. Namun, seperti teknologi lainnya, PLC dapat mengalami masalah yang mengganggu operasi.