PLC utasításhibák: Hibaelhárítási útmutató

Tartalomjegyzék

Mindazonáltal, ha egy PLC Ha egy utasítás nem sikerül, a teljes összeszerelő sor leállhat, ami kiszámíthatatlan veszteségeket okoz. Ez a rövid cikk a PLC utasításainak felépítését kívánja átfogóan feltárni, szisztematikusan megvizsgálni az irányítási hibák forrását, és klinikailag hatékony hibaelhárítási és megoldási módszereket alkalmazni.

I. A PLC utasításrendszer: az automatizált vezérlés sarokköve

Mielőtt belemerülnénk a hibák vizsgálatába, elengedhetetlen, hogy először megértsük a PLC irányelveinek természetét. A PLC utasítás a PLC memóriájába előre írt parancsok gyűjteménye, amelyek útmutatást adnak a bemeneti jelekre adott válaszok és az eredményeszközök vezérléséhez. A teljes és hatékony utasításkészlet létfontosságú mérőszám a PLC teljesítményének áttekintéséhez.

1.1 A PLC utasítások alapvető összetevői

Minden PLC utasítás több alapvető komponensből áll, amelyek harmonikusan működnek egy adott vezérlési logika megvalósítása érdekében:

FunkciókódEz az irányelv lényege, amely meghatározza a végrehajtandó művelet típusát, például az „LD” (betöltés), az „ÉS” (logikai ÉS), az „OR” (logikai VAGY) és az „OUT” (kimenet).

Operandus: Az útmutató műveletének célja, amely lehet egy fizikai bemeneti/kimeneti port, egy belső regiszter, egy időzítő vagy egy számláló. A gyakori operandusok a következők:

- „Én”: Bemenet

- 'Q' (vagy 'O'): Kimenet

- „M”: Belső memória (Memória).

- 'T': Időzítő.

- „C”: Számláló.

- 'D' (vagy 'DB'): Adatregiszter/Adatblokk.

Cím/Adatok: Az operandus pontos helyének meghatározására vagy az utasítás végrehajtásához szükséges paraméterek megadására szolgál. Például az I0.0 az első bemeneti modul 0. pontjára utal. Az adat lehet konstans vagy egy adatregiszterben tárolt változó.

Végrehajtási feltétel: Az utasítás megvalósításának előfeltétele. A létradiagramos logikában ezt jellemzően soros vagy párhuzamos érintkezők sorozata reprezentálja. Az utasítás csak akkor kerül megvalósításra, ha ezek a feltételek teljesülnek.

Utasítás vége: Egy programszegmens vagy a teljes programkeresési ciklus végét jelöli, például az 'END' irányt.

1.2 Utasítástípusok és alkalmazási forgatókönyvek összehasonlítása

A különböző utasítások funkciójának jobb megértése érdekében az alábbi táblázat számos alapvető logikai utasítás összehasonlító elemzését tartalmazza:

| Utasítás/Funkciókód | Teljes név | Funkcionális leírás | Tipikus alkalmazási forgatókönyv |

|---|---|---|---|

| LD (terhelés) | Terhelés | Egy alapállapotban nyitott érintkező állapotát tölti be a logikai verem tetejére, új logikai sort indítva. | Logikai értékelés kezdeményezése, például annak ellenőrzése, hogy megnyomták-e a start gombot. |

| ÉS (És) | Logikai ÉS | Logikai „ÉS” műveletet hajt végre, két vagy több feltételt sorba kötve. Az eredmény csak akkor igaz, ha minden feltétel egyszerre teljesül. | Biztonsági retesz vezérlés; például egy gép csak akkor indítható el, ha a biztonsági ajtó zárva van, és a vészleállító nincs aktiválva. |

| VAGY (Vagy) | Logikai VAGY | Logikai „VAGY” műveletet hajt végre, két vagy több feltételt párhuzamosan összekapcsolva. Az eredmény igaz, ha legalább egy feltétel teljesül. | Többpontos indításvezérlés, amely lehetővé teszi a gép indítását helyi panelről vagy központi vezérlőhelyiségből. |

| KI (Kimenet) | Kimeneti tekercs | A logikai művelet eredménye alapján meghajt egy kimeneti tekercset, vezérelve egy külső eszköz indítását/leállítását. | Működtetőelemek, például motorok, mágnesszelepek és jelzőfények vezérlése. |

| SET/RST | Beállítás/Visszaállítás | A Set/Reset utasításokat arra használjuk, hogy a kimeneti állapotot akkor is fenntartsuk, ha a bemeneti feltétel már nem áll fenn. | „Start-stop” reteszelő áramkör megvalósítása vagy riasztásjel reteszelése meghatározott körülmények között. |

Ezen alapvető utasítások szerkezetének és funkciójának megértése az első lépés az utasításhibák diagnosztizálása és megoldása felé.

II. A PLC utasításhibák négy fő „bűnöse”

Amikor egy PLC utasítás nem a várt módon működik, a probléma több szintből fakadhat. Ezeket a lehetséges okokat négy fő csoportba soroljuk, és megvizsgáljuk azok valószínűségét és befolyását.

2.1 Áramkimaradás

A tápegység a PLC rendszer stabil működésének alapvető garanciája. A tápegység meghibásodása a PLC leállásának egyik leggyakoribb oka. Ez a típusú meghibásodás jellemzően a PLC működésének teljes leállásában nyilvánul meg, az összes jelzőfény kialvásával.

Okelemzés

- Instabil külső tápellátásA hálózati feszültségingadozások, a túlfeszültségek és a harmonikus zavarok befolyásolhatják a PLC változó tápellátását.

- Vonalkapcsolati problémákA laza tápkábelek, a rossz érintkezés vagy a nem megfelelő földelés áramkimaradást vagy zajinterferenciát okozhat.

- Tápegység modul sérüléseA PLC saját teljesítménykomponense túlterhelés, rövidzárlatok vagy érő alkatrészek miatt kieshet a teljesítményéből.

A kereskedelmi automatizálási karbantartási információk szerint kb. 20% -30% A PLC rendszerhibák közül a tápegységgel kapcsolatos problémák közvetlenül kapcsolódnak.

2.2 Kommunikációs hiba

A modern PLC-rendszerek szinte soha nem működnek önállóan. Adatokat cserélnek különböző más PLC-kkel, HMI-k (Ember-gép interfészek), meghajtók, és érzékelők kereskedelmi hálózatokon, például Etherneten, Profibuson és Modbuson keresztül. Az interakciós kapcsolat megszakadása megakadályozhatja, hogy a szükséges adatok eljussanak a PLC-hez, vagy a vezérlőparancsok kiküldése megtörténjen.

Okelemzés

- Fizikai csatlakozási problémákA sérült kommunikációs kábeltelevíziók, a meglazult adapterek és a nem megfelelő védőföldelés gyakori okok.

- Helytelen hálózati konfigurációAz IP-cím ütközések, a helytelen alhálózati maszk beállításai, az átviteli sebesség vagy a terminálszám beállításában bekövetkező hibák megszakíthatják az interakciót.

- Kommunikációs protokoll eltérésKommunikációs eljárás vagy adatelrendezésbeli ellentmondások a master és a slave eszközök között.

- Elektromágneses interferencia (EMI)Az erős elektromágneses mezők zavarhatják a kommunikációs jeleket, ami információcsomag-vesztést vagy hibákat okozhat.

Egy gyártóüzemben egy gyártósoron gyakori leállások történtek. A vizsgálat során kiderült, hogy egy patkány megette a Profinet kommunikációs vezeték árnyékoló rétegét, ami ismétlődő kommunikációt váltott ki a PLC és egy elosztott I/O modul között, és ez egy láncreakciót indított el.

2.3 Programhibák

A programhibák a gyakori hibák egy másik fő kategóriáját alkotják, különösen új projektek létrehozásakor vagy régi rendszerek módosításakor. Ezek a hibák lehetnek finomak; maga a PLC továbbra is működhet, de a rendszer viselkedése nem felel meg a feltételezéseknek.

Okelemzés

- Logikai hibákA programozási logika nem szigorú, és nem fedi le az összes lehetséges működési feltételt, ami bizonyos feltételek mellett rendellenes programvégrehajtást okoz. Például hiányozhat egy szükséges reteszelés.

- Az utasítások nem megfelelő használataHelytelen kritériumbeállítások bonyolult irányelvekhez, vagy bizonyos jellemzőblokkok meghívása nem megfelelő időpontokban.

- Adattúlcsordulás vagy típuseltérésMatematikai eljárások vagy információkezelés során az eredmény meghaladja a regiszter tárhelykapacitását, vagy az információtípusok nem kompatibilisek.

- Programkeresési problémákEgy programszegmens véletlenül kimarad (pl. egy JUMP utasítás után kerül), vagy egy fontos indoklás egy megszakításkezelési üzemmódba kerül, ami kaotikus végrehajtási időzítést okoz.

A moduláris programozási módszer alkalmazása, amely magában foglalja az összetett programok független funkcionális blokkokra bontását, segít csökkenteni az észrevehető hibákat és leegyszerűsíti a jövőbeni karbantartást. Ezenkívül a PLC szimulációs szoftverek offline szűrésre való teljes körű használata a legtöbb értelmes hibát felismeri, mielőtt a program letöltődne a hardverre.

2.4 Berendezések és környezeti szempontok

Ipari szintű számítógépként a PLC berendezései sokkal megbízhatóbbak, mint egy tipikus számítógép. A zord ipari környezetben azonban a hardverhibák továbbra is elkerülhetetlenek.

Okelemzés

- I/O modul meghibásodásaA bemeneti komponens szinterezett hívásai vagy az eredménymodul sérült reléi/tranzisztorai megakadályozhatják a jelek megfelelő olvasását vagy küldését.

- CPU modul hibaA fő kezelőegység meghibásodhat a túlmelegedés, az állandó elektromos tápellátás vagy a belső alkatrészek öregedése miatt, ami gyakran végzetes hiba.

- MemóriahibaA programot vagy adatokat tároló memóriachipek sérülése programvesztést vagy adatsérülést okozhat.

- Környezeti tényezőkA túlzott hőmérséklet, nedvesség, szennyeződés vagy korrozív gázok fokozhatják a hardver öregedését, sőt közvetlenül rövidzárlatot vagy hibás hívást is okozhatnak.

Az alábbi táblázat összefoglalja a 4 jelentős hibás osztályozás jellemzőit és azok kijavításának problémáit:

| Hibakategória | Megnyilvánulás | Valószínűség | A hatás hatóköre | Hibaelhárítási prioritás |

|---|---|---|---|---|

| Áramkimaradás | A PLC teljesen leáll, a POWER jelzőfény nem világít | Magas | Teljes PLC rendszer | Legmagasabb |

| Kommunikációs hiba | Néhány eszköz offline állapotban van, a HMI kommunikációs hibát jelez | Közepes | Kommunikációval kapcsolatos speciális eszközök | Magas |

| Programhiba | A PLC normálisan működik, de a berendezés működése rendellenes. | Magas (üzembe helyezéskor) | Adott függvény vagy logika | Közepes |

| Hardver/Környezet | Egy adott I/O pont inaktív, vagy a PLC hardverhibát jelez. | Alacsony | Egyetlen modul vagy a teljes rendszer | Alacsony (más kizárása után) |

III. Hatékony hibaelhárítás és megoldás: szisztematikus megközelítés

Amikor egy PLC utasítása nem működik, a véletlenszerű hibaelhárítás csak időpocsékolás. A tudományos folyamat betartása sokkal pontosabb eredményeket hozhat.

3.1 1. lépés: Információgyűjtés és előzetes diagnózis

1. Figyelje meg a PLC állapotjelzőit:

- „PWR” (tápellátás) jelzőfény: A folyamatos zöld fény a tápellátás megfelelő működését jelzi.

- „RUN” jelzőfény: A folyamatos vagy villogó zöld fény azt jelzi, hogy a CPU futási módban van.

- „ERR” (hiba) vagy „FAULT” jelzőfény: A folyamatos vagy villogó piros jelzőfény CPU- vagy programhibát jelez.

- „I/O” jelzőfények: Figyelje meg, hogy az egyenértékű bemeneti és kimeneti pontokhoz tartozó jelzőfények állása megfelel-e a tényleges jeleknek.

2. Ellenőrizze a HMI riasztási üzeneteitAz ember-gép felhasználói felület általában a legközvetlenebb hibaösszefoglalókat kínálja, például a „Motor XX nem indult el” vagy a „Kommunikáció a meghajtóval megszakadt”.

3. Érdeklődjön a helyszíni üzemeltetőknélÉrtsd meg a hiba előtti és utáni helyzetet. Kérdezd meg, milyen műveleteket hajtottak végre, és észleltek-e bármilyen rendellenes eszközműveletet vagy hangot.

3.2 2. lépés: Szisztematikus vizsgálat

Az előzetes diagnózis alapján a „külső előbb a belső, hardver előbb a szoftveres” elv szerint kell eljárni lépésről lépésre.

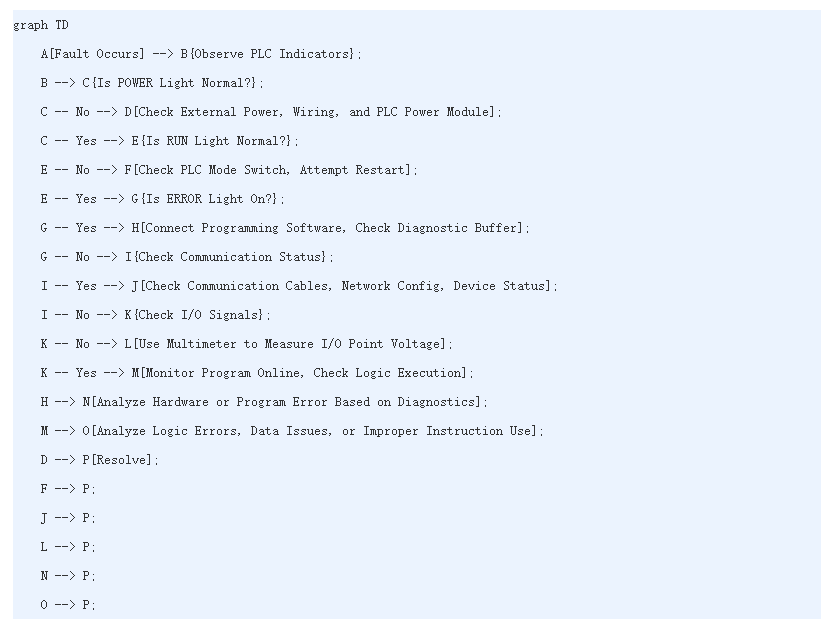

Hibaelhárítási folyamatábra

3.3 3. intézkedés: Részletes elemzés és megoldás eszközök használatával

- Online megfigyelés programozó szoftverrelEz a programhibák diagnosztizálásának leghatékonyabb eszköze. Az online monitorozás segítségével valós időben követheti a program érvelésének végrehajtási állapotát és a változók értékváltozásait, hogy gyorsan azonosíthassa a problémát.

- Diagnosztikai pufferAmikor a PLC belső hibát észlel, videóra rögzíti a hiba részletes adatait (például a hiba típusát, az esemény időpontját és a kapcsolódó alkatrészt) a diagnosztikai pufferben. Ezen adatok programozó szoftverrel történő kiolvasása elengedhetetlen a berendezéshibák és a rendszerszintű hibák javításához.

- Multiméter és oszcilloszkópHardver szintű problémák esetén a multiméter az alapvető eszköz a tápfeszültség és az I/O jelek be-/kikapcsolási állapotának ellenőrzésére. Nagysebességű jelek vagy kommunikációs zavarok kijavításakor az oszcilloszkóp pontosabb értékelést nyújthat.

Erősítse meg projektjeit vadonatúj, eredeti Omron, Mitsubishi, Schneider PLC segítségével – raktáron, készen áll!

Következtetés

Habár a PLC vezérlésének meghibásodása gyakori probléma, sok probléma gyorsan beazonosítható és megoldható a működési elvek és konstrukciók mély megértésével, valamint a klinikai hibaelhárítási módszerek ismeretével. Ami még fontosabb, a hangsúly a megelőzésen kell, hogy legyen.

Megbízható rendszertervezésA projekt kezdetétől fogva teljes mértékben vegye figyelembe az áramellátás biztonságát és az interferencia-ellenállást, megfelelően alakítsa ki a földelőhálózatot, és válasszon kiváló minőségű PLC-elemeket és kábeleket.

Szabványosított programozási gyakorlatokModuláris és strukturált műsorkoncepciókat kell követni, részletes megjegyzéseket kell tartalmazni, és átfogó programváltozat-figyelő rendszert kell kidolgozni.

Rendszeres karbantartásRendszeresen ellenőrizze a PLC-szekrényben lévő légkört (hőmérséklet, páratartalom, szennyeződés), húzza meg a sorkapcsokat, és ellenőrizze a hűtőfolyadék-követők működését, hogy megbizonyosodjon arról, hogy a rendszer mindig jó működésben van.

Azáltal, hogy ezeket az ideális módszereket integráljuk a mindennapi tervezésbe, bemutatókba és karbantartási munkákba, maximalizálhatjuk a PLC automatizálási rendszerek megbízhatóságát, biztosíthatjuk a zökkenőmentes és hatékony gyártási folyamatokat, és végső soron jobb értéket teremthetünk a vállalkozás számára.

Lépjen kapcsolatba velünk

Csak töltse ki nevét, e-mail címét és kérésének rövid leírását ezen az űrlapon. 24 órán belül felvesszük Önnel a kapcsolatot.

Ezeket a témákat is érdekesnek találhatja

24VDC vs 120VAC: Az automatizálás különbségeinek megértése

Az ipari automatizálás vezérlőfeszültségének kiválasztásakor két gyakori választás a 24 VDC és a 120 VAC. De hogyan dönti el, melyik a megfelelő az Ön alkalmazásához? Ebben a cikkben lebontjuk a 24VDC és 120VAC közötti főbb különbségeket, feltárjuk azok automatizálási rendszerekben való felhasználását, és segítünk az Ön igényei alapján megalapozott döntés meghozatalában.

Miért válassza az Allen-Bradley PLC-ket projektjéhez?

Miért válassza az Allen-Bradley PLC-ket projektjéhez? Nehezen választja ki a megfelelő PLC-t mérnöki projektjeihez? Nem vagy egyedül.

Programok letöltése és feltöltése Hitech (Beijer) HMI PWS6000 sorozathoz: Átfogó útmutató

Programok letöltése és feltöltése Hitech (Beijer) HMI PWS6000 sorozathoz: Átfogó útmutató A Hitech (Beijer) PWS6000 sorozat