Comment transférer le programme de l'API vers un nouvel API

Table des matières

Introduction : Pourquoi votre système PLC a besoin d’une mise à niveau « cerveau » de toute urgence

Dans le contexte actuel de production hautement automatisée, l'automate programmable industriel (API) est le cerveau du système de contrôle industriel. Il gère discrètement chaque activité sur la chaîne de montage, garantissant la précision et la performance des processus. Cependant, de nombreux API, en service depuis des années ou plus, passent progressivement du statut d'actifs précieux à celui de passifs latents. Ils peuvent ne pas prendre en charge les protocoles réseau modernes, avoir une capacité de traitement des données limitée, subir des coûts de maintenance exorbitants en raison des pièces de rechange périmées et, surtout, constituer un obstacle invisible à la transformation numérique d'une entreprise. Par conséquent, la mise en œuvre d'une innovation API et la migration des systèmes traditionnels vers un système de nouvelle génération constituent une étape importante pour les entreprises afin de préserver leur atout technologique, d'améliorer leur durabilité opérationnelle et d'adopter la fabrication intelligente. Bien que complexe, ce processus peut être parfaitement réalisé grâce à une préparation précise et une approche scientifique, réduisant ainsi les temps d'arrêt de production et générant une valeur commerciale considérable.

I. Planification et évaluation méticuleuses avant la migration du PLC

Une migration efficace commence par une préparation complète. Avant toute intervention sur le code ou le matériel, une préparation stratégique rigoureuse est essentielle pour éviter toute dérive et tout échec du projet.1. Spécifier les moteurs et les objectifs de la migration

Tout d'abord, répondez à la question fondamentale : « Pourquoi entreprenons-nous cette migration ? » Les pressions qui en découlent pourraient inclure :Amélioration de l'efficacité : Les nouveaux automates programmables sont dotés de processeurs plus rapides et d'une mémoire plus grande, ce qui leur permet de prendre en charge des raisonnements plus complexes et de réduire les temps de cycle de contrôle.Intégration de réseaux et de données : Les systèmes modernes prennent en charge les procédures Ethernet industrielles modernes telles que Profinet et EtherNet/IP, contribuant à une combinaison transparente avec les systèmes MES, ERP et cloud pour établir la structure de l'analyse des informations et anticiper la maintenance.Fiabilité et sécurité du système améliorées : Les systèmes existants gèrent les risques liés aux pièces de rechange arrêtées, tandis que les toutes nouvelles gammes de produits PLC sont entièrement développées et incluent des attributs de cybersécurité robustes et intégrés.Extension pratique : Bénéficier d'un support pour des fonctionnalités avancées telles que le contrôle des activités, la vision des équipements et d'autres technologies intégrées.2. Effectuer un audit approfondi du système et une évaluation des risques

Audit de l'équipement : Documentez méticuleusement la conception, la version du processeur, les modules d'E/S, les composants spéciaux (par exemple, les compteurs à grande vitesse, les modules de positionnement) et les composants de communication réseau de l'automate existantAudit du programme logiciel : Effectuez une analyse approfondie du programme existant. Comprenez sa logique de contrôle, sa structure (régimes principaux, sous-routines, interruptions), ses structures de données (blocs de données ou BD), ainsi que les procédures de communication et les facteurs d'information utilisés pour l'interface utilisateur avec des systèmes de niveau supérieur, tels que IHM et SCADA.L'évaluation des risques: Identifier les dangers potentiels pendant le mouvement, tels que les incompatibilités de conversion de programme, les erreurs de mappage d'adresses d'E/S, les interruptions de communication et les temps d'arrêt de production excessifs. Établir des stratégies d'urgence adaptées.3. Préparez les outils et ressources essentiels

Assurez-vous de disposer du logiciel d'affichage idéal pour les anciennes et les nouvelles plateformes d'automates. Par exemple, passer d'un Siemens S7-300 à un S7-1500 nécessite de passer de STEP 7 Classic à TIA Portal (Totally Integrated Automation Portal), plus performant. Préparez également des câbles de programmation, des cartes mémoire et un banc d'essai dédié.

II. La phase principale : conversion du programme PLC et modernisation du code

Il s'agit du cœur technique du processus de migration. Le défi ne consiste pas seulement à « harmoniser » le code, mais aussi à saisir l'opportunité d'optimiser et d'« améliorer » le programme.1. Sauvegarde et téléchargement du programme

Avant toute modification, effectuez une sauvegarde complète du programme, des données et de la configuration de l'équipement de l'automate existant. Il s'agit de la dernière sauvegarde de votre projet. Ensuite, utilisez le logiciel de programmation traditionnel pour soumettre l'intégralité du programme à votre poste de travail d'ingénierie.2. Conversion de programme : conversion directe ou refactorisation complète

Il existe deux approches principales pour la conversion de programme :Conversion automatisée/semi-automatisée : De nombreux fournisseurs leaders proposent des dispositifs de déplacement. Le portail TIA de Siemens, par exemple, intègre une fonction de migration pour la conversion des tâches S7-300/400 vers le système S7-1200/1500. Cette technique permet de transformer rapidement la plupart des directives et blocs d'informations classiques, mais nécessitera probablement des ajustements manuels pour certaines instructions de détail, du code dépendant du matériel (par exemple, P_SEND/P_RECV) ou des bibliothèques personnalisées.Refactorisation manuelle : Pour les tâches dont le raisonnement est obsolète, la structure complexe ou la documentation originale manquante, une réécriture complète peut être une solution exceptionnelle. Bien que plus complexe, elle offre une excellente opportunité d'optimiser le framework du programme, d'ajouter des commentaires approfondis et d'adopter des méthodologies de programmation plus fiables (comme l'utilisation standard de blocs fonctionnels, ou FB). Cela améliore considérablement la lisibilité et la maintenabilité durable du programme.3. Évaluation des points de conversion clés

Modernisation des adresses et des étiquettes : Les schémas d'adressage des E/S et de la mémoire (par exemple, adresses M et DB) des nouveaux automates programmables peuvent différer de ceux des systèmes traditionnels. Il est important de transformer toutes les adresses absolues codées en dur en adresses symboliques adaptables (programmes basés sur des balises), une méthode idéale pour les automates programmables modernes.Gestion des divergences dans les ensembles d'instructions : Les instructions de direction peuvent varier selon les générations d'automates. Par exemple, certaines instructions de communication plus anciennes sont remplacées par de nouvelles instructions plus efficaces sur les plateformes modernes. Il est donc important de consulter attentivement les manuels de mouvement du fournisseur pour effectuer des substitutions équivalentes.Configuration de l'interaction : Mettez à jour les configurations série ou MPI/Profibus-DP traditionnelles vers des protocoles Ethernet modernes comme Profinet ou EtherNet/IP. Rétablissez les liens de communication avec des périphériques tels que les IHM. Variateurs de fréquence, et des terminaux d'E/S distants.

III. Analyse comparative des voies de migration des plateformes PLC grand public

Choisir la plateforme idéale est essentiel à une migration réussie. Différentes marques proposent des fonctionnalités et une assistance à la migration spécifiques.| Dimension de la fonctionnalité | Siemens | Rockwell Automation | Mitsubishi Electric |

| Chemin de mise à niveau typique | S7-300/400 → S7-1500 | PLC-5/SLC 500 → ControlLogix/CompactLogix | Série FX/Q → Série iQ-R/iQ-F |

| Logiciel de programmation de base | Portail TIA | Studio 5000 Logix Designer | GX Works3 |

| Outils d'aide à la migration | TIA Portal dispose d'outils de migration intégrés prenant en charge la conversion directe de projets et l'analyse de code. | Fournit un outil de traduction pour aider à convertir les projets hérités au nouveau format de plate-forme. | GX Works3 inclut un assistant d'importation compatible avec les fichiers de projet hérités et fournit des conseils de conversion. |

| Principaux avantages | Plateforme hautement intégrée avec une forte synergie matériel-logiciel ; concepts avancés en programmation symbolique et normalisation ; fonctions de diagnostic puissantes. | Structure de données flexible basée sur des balises avec des avantages significatifs dans les applications de contrôle de processus ; les instructions complémentaires (AOI) facilitent la réutilisation du code. | Gamme de produits étendue avec un rapport qualité-prix élevé ; largement utilisée dans les machines autonomes et les systèmes à petite échelle ; fortes capacités de positionnement et de contrôle de mouvement. |

| Défis potentiels | TIA Portal a des exigences système plus élevées pour le PC d'ingénierie ; le changement de paradigme du STEP 7 classique vers TIA Portal implique une courbe d'apprentissage. | Les coûts du matériel peuvent être relativement élevés ; la migration de programmes entre différentes familles nécessite une attention particulière aux détails. | La compatibilité des programmes entre les différentes séries nécessite une vérification minutieuse ; certaines instructions spéciales nécessitent une modification manuelle. |

IV. Nomination et intégration : garantir le bon fonctionnement du nouveau « cerveau »

Lorsque la conversion du programme est terminée, un contrôle et une mise en service rigoureux sont importants pour assurer un changement de production en douceur.1. Simulation hors ligne et mise en service virtuelle

Avant de télécharger et d'installer le programme sur l'automate programmable, utilisez les outils de simulation du logiciel (par exemple, PLCSIM Advanced) pour des tests complets. En reliant une IHM virtuelle et en simulant différents problèmes de fonctionnement et situations d'erreur, vous pouvez identifier la grande majorité des erreurs logiques, réduisant ainsi considérablement le temps de rendez-vous sur site.2. Mise en service sur site

La nomination sur place doit être effectuée par étapes :Vérification des E/S : Avec les actionneurs déconnectés, testez chaque signal d'entrée pour valider qu'il est lu correctement et que chaque résultat indique qu'il peut être piloté de manière appropriée par le programme.Essais spécifiques de machines/fonctions : Testez les activités individuelles des appareils ou les fonctions de voisinage pour vous assurer que le raisonnement est correct.Tests d'interverrouillage et d'intégration système : Intégrer le nouvel automate programmable au système général. Réaliser des tests de communication avec les IHM, le SCADA, les robots et divers autres automates programmables afin de confirmer la synchronisation de l'ensemble du processus de production.Test cardiovasculaire et optimisation des performances : Exploitez le système pendant une longue période, dans des conditions de fabrication réelles ou de remplacement. Analysez sa stabilité, son temps de réaction et son utilisation des ressources (puissance CPU, mémoire) et effectuez les optimisations finales en fonction des résultats.

V. Clôture du projet : documents et formation pour consolider le succès de la migration

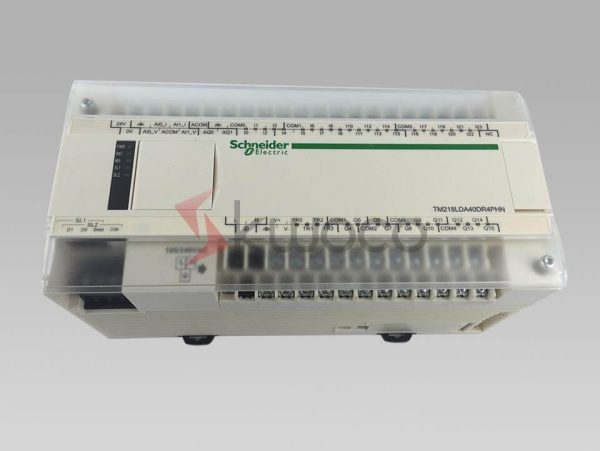

Un travail réussi n’est pas seulement un travail qui dure, mais aussi un travail qui peut être conservé et reconnu pendant de nombreuses années.Mise à jour de la documentation technique : Créez des documents détaillés pour le tout nouveau système, y compris des schémas électriques mis à jour, des listes de contrôle d'E/S, des représentations géographiques du réseau, des tables de balises et, surtout, une impression ou un PDF du programme PLC avec des remarques claires et considérables.Formation du personnel : Proposer une formation structurée aux conducteurs et aux techniciens de maintenance. Le programme doit couvrir la familiarisation avec le nouveau matériel PLC, l'utilisation du nouveau logiciel de programmation, les procédures de démarrage et d'arrêt du système, ainsi que les méthodes standard de diagnostic des pannes.Alimentez vos projets avec des PLC Omron, Mitsubishi, Schneider flambant neufs et originaux – en stock, prêts maintenant !

Conclusion

Transférer un programme PLC vers un nouveau système est bien plus qu'un simple copier-coller. Il s'agit d'un travail d'ingénierie complexe impliquant une préparation rigoureuse, une gestion des risques, une mise en œuvre technologique rigoureuse et une reconnaissance complète du système.

En suivant les actions organisées détaillées dans cet aperçu – depuis l’évaluation approfondie de pré-migration et la conversion et l’innovation de programmes spécifiques jusqu’à la mise en service et la combinaison approfondies et la documentation et la formation complètes – les entreprises peuvent transformer ce défi technologique en une chance calculée d’augmenter leur degré d’automatisation et d’améliorer leur compétitivité de base.

Contactez-nous

Remplissez simplement votre nom, votre adresse e-mail et une brève description de votre demande dans ce formulaire. Nous vous contacterons dans les 24 heures.

Catégorie de produit

Produits en vente à chaud

Ces sujets pourraient également vous intéresser

Comprendre les capteurs photoélectriques et leurs applications

Les capteurs photoélectriques sont omniprésents dans l'automatisation industrielle moderne, agissant comme les « yeux » de nombreux systèmes. Ils assurent une détection sans contact cruciale des objets, impactant tout, des simples systèmes de convoyeurs à bande aux chaînes de montage robotisées complexes. Cet article plongera dans le monde des capteurs photoélectriques, en explorant leurs différents types, leurs principes de fonctionnement et leurs diverses applications. Si vous êtes impliqué dans la fabrication de machines, les solutions d'usine ou l'automatisation industrielle générale, la compréhension de ces capteurs est essentielle pour optimiser vos processus et garantir un fonctionnement efficace et fiable. Cette lecture vous permettra de comprendre cela.

Alimentation monophasée et triphasée : explications en termes simples

En matière d'électricité, il peut sembler difficile de comprendre la différence entre une alimentation monophasée et triphasée. Mais ne vous inquiétez pas ! Nous allons vous expliquer cela en termes simples afin que vous puissiez en saisir les bases. Que vous soyez un propriétaire curieux de connaître son alimentation électrique ou une personne intéressée par le fonctionnement des systèmes de distribution d'énergie, cet article est pour vous. Démystifions ces concepts ensemble.

Pourquoi votre PLC a besoin d'une alimentation séparée

Pourquoi votre PLC a besoin d'une alimentation séparée Vous êtes-vous déjà demandé pourquoi les systèmes PLC nécessitent souvent une alimentation séparée