Défaillances des instructions PLC : Guide de dépannage

Table des matières

Néanmoins, si un Automate programmable En cas d'instruction défaillante, toute la chaîne de montage peut s'arrêter, entraînant des pertes incalculables. Cet article propose une analyse approfondie de la structure des instructions des automates programmables industriels (API), examine systématiquement les causes des défaillances de direction et présente des méthodes de dépannage et de résolution rigoureuses et efficaces.

I. Le système d'instructions PLC : la pierre angulaire du contrôle d'automatisation

Avant d'analyser les défaillances, il est essentiel de comprendre la nature des instructions d'un automate programmable. Une instruction d'automate est un ensemble de commandes pré-enregistrées dans la mémoire de l'automate, lui indiquant comment répondre aux signaux d'entrée et contrôler les fonctions de sortie. Un jeu d'instructions complet et fonctionnel est un indicateur crucial pour évaluer les performances d'un automate programmable.

1.1 Composants de base des instructions PLC

Chaque instruction PLC est composée de plusieurs composants de base qui fonctionnent en harmonie pour réaliser une logique de contrôle spécifique :

Code de fonction: Il s'agit du cœur de la directive, définissant le type d'opération à effectuer, comme 'LD' (Chargement), 'AND' (ET logique), 'OR' (OU logique) et 'OUT' (Sortie).

OpérandeL'objet de l'action de la directive peut être un port d'entrée/sortie physique, un registre interne, une minuterie ou un compteur. Les opérandes courants sont :

- 'Je' : Entrée

- 'Q' (ou 'O') : Sortie

- 'M' : Mémoire interne (Mémoire).

- 'T' : Minuteur.

- 'C' : Compteur.

- 'D' (ou 'DB') : Registre de données/Bloc de données.

Adresse/DonnéesUtilisé pour indiquer l'emplacement précis de l'opérande ou fournir les paramètres nécessaires à l'exécution de l'instruction. Par exemple, I0.0 fait référence à l'ordonnée à l'origine du premier module d'entrée. Les données peuvent être une constante ou une variable stockée dans un registre de données.

Condition d'exécutionLa condition préalable à l'exécution de l'instruction. En logique à relais, cette condition est généralement représentée par une série de contacts en série ou en parallèle. L'instruction n'est exécutée que lorsque ces conditions sont remplies.

Fin des instructions: Marque la fin d'un segment de programme ou de l'ensemble du cycle de balayage du programme, comme la direction 'FIN'.

1.2 Comparaison des types d'instructions et des scénarios d'application

Pour mieux comprendre la fonction des différentes instructions, le tableau ci-joint propose une analyse comparative de nombreuses instructions logiques fondamentales :

| Code d'instruction/de fonction | Nom et prénom | Description fonctionnelle | Scénario d'application typique |

|---|---|---|---|

| LD (Charge) | Charger | Charge l'état d'un contact normalement ouvert en haut de la pile logique, démarrant une nouvelle ligne logique. | Lancer une évaluation logique, par exemple vérifier si un bouton de démarrage est enfoncé. |

| ET (Et) | ET logique | Effectue une opération logique « ET », reliant deux conditions ou plus en série. Le résultat est vrai uniquement lorsque toutes les conditions sont simultanément remplies. | Commande par interverrouillage de sécurité ; par exemple, une machine ne peut démarrer que lorsque la porte de sécurité est fermée et que l’arrêt d’urgence n’est pas activé. |

| OU (Ou) | OU logique | Effectue une opération logique « OU », reliant deux conditions ou plus en parallèle. Le résultat est vrai si au moins une condition est remplie. | Commande de démarrage multipoint, permettant de démarrer une machine depuis un panneau local ou une salle de contrôle centrale. |

| SORTIE (Sortie) | Bobine de sortie | Il actionne une bobine de sortie en fonction du résultat de l'opération logique, contrôlant le démarrage/l'arrêt d'un appareil externe. | Commande d'actionneurs tels que des moteurs, des électrovannes et des voyants lumineux. |

| SET/RST | Régler/Réinitialiser | Les instructions Set/Reset sont utilisées pour maintenir un état de sortie même lorsque la condition d'entrée n'est plus présente. | Mise en œuvre d'un circuit de verrouillage « marche-arrêt » ou verrouillage d'un signal d'alarme dans des conditions spécifiques. |

Comprendre la structure et la fonction de ces instructions de base est la première étape pour diagnostiquer et résoudre les défaillances d'instructions.

II. Les quatre principales causes des défaillances d'instructions des automates programmables.

Lorsqu'une instruction d'automate programmable cesse de fonctionner comme prévu, le problème peut avoir plusieurs origines. Nous classons ces causes possibles en quatre groupes principaux et examinons leur probabilité et leur influence.

2.1 Panne de courant

L'alimentation électrique est essentielle au bon fonctionnement d'un automate programmable. Les pannes d'alimentation constituent l'une des causes les plus fréquentes d'arrêt des automates. Ce type de panne se manifeste généralement par un arrêt complet du fonctionnement de l'automate, tous les voyants étant éteints.

Analyse des causes

- Alimentation externe instableLes fluctuations, les surtensions et les perturbations harmoniques de la tension du réseau peuvent influencer l'alimentation électrique variable du PLC.

- Problèmes de connexion de ligneDes câbles d'alimentation mal branchés, un mauvais contact ou une mise à la terre incorrecte peuvent entraîner des coupures de courant ou introduire des interférences sonores.

- Module d'alimentation endommagéL'alimentation propre du PLC peut s'avérer insuffisante en raison d'une surcharge, d'un court-circuit ou de la maturation des composants.

Selon les informations sur la maintenance des systèmes d'automatisation commerciale, environ 20% -30% Les défaillances des systèmes PLC sont directement liées à des problèmes d'alimentation électrique.

2.2 Défaillance de communication

Les systèmes PLC modernes fonctionnent rarement de manière isolée. Ils échangent des données avec divers autres PLC. IHM (Interfaces homme-machine), conduit, et capteurs via des réseaux commerciaux tels qu'Ethernet, Profibus et Modbus. Une interruption de la liaison de communication peut empêcher les données nécessaires d'atteindre l'automate programmable ou l'envoi des commandes de contrôle.

Analyse des causes

- Problèmes de connexion physiqueLes câbles de communication endommagés, les adaptateurs desserrés et une mise à la terre inadéquate sont des causes fréquentes.

- Configuration réseau incorrecteDes conflits d'adresses IP, des configurations de masque de sous-réseau incorrectes ou des erreurs de configuration du débit en bauds ou du numéro de terminal peuvent interrompre l'interaction.

- Incompatibilité du protocole de communication: Incohérences dans la procédure de communication ou la structure des données entre les dispositifs maître et esclave.

- Interférences électromagnétiques (EMI)Les champs électromagnétiques puissants peuvent interférer avec les signaux de communication, entraînant des pertes ou des erreurs dans les paquets d'informations.

Une ligne de production d'une usine a subi des arrêts fréquents. L'enquête a révélé qu'un rat avait rongé la gaine de blindage d'un câble de communication Profinet, provoquant des communications intempestives entre l'automate programmable et un module d'E/S distribué, ce qui a déclenché une série de pannes.

2.3 Erreurs de programme

Les erreurs de programmation constituent une autre catégorie importante de défaillances courantes, notamment lors de la mise en place de nouveaux projets ou de la modification de systèmes existants. Ces erreurs peuvent être subtiles ; l’automate programmable peut continuer à fonctionner, mais le comportement du système peut ne pas correspondre aux attentes.

Analyse des causes

- Erreurs logiquesLa logique de programmation manque de rigueur et ne couvre pas toutes les conditions de fonctionnement possibles, ce qui entraîne une exécution anormale du programme dans certaines situations. Par exemple, une condition de verrouillage nécessaire peut être absente.

- Utilisation incorrecte des instructions: Configuration incorrecte des critères pour des directives complexes ou appel de blocs de fonctionnalités particuliers à des moments inappropriés.

- Dépassement de données ou incompatibilité de type: Lors de procédures mathématiques ou de traitement de l'information, le résultat dépasse la capacité de stockage du registre, ou les types d'informations sont incompatibles.

- Problèmes d'analyse du programme: Un segment de programme est ignoré par inadvertance (par exemple, placé après une instruction JUMP), ou un raisonnement important est positionné dans un régime de service d'interruption, ce qui provoque un timing d'exécution chaotique.

L'adoption d'une méthode de programmation modulaire, qui consiste à décomposer les programmes complexes en blocs fonctionnels indépendants, contribue à réduire les erreurs logiques et simplifie la maintenance ultérieure. De plus, l'utilisation d'un logiciel de simulation d'automate programmable pour le diagnostic hors ligne permet de détecter la plupart des problèmes potentiels avant le téléchargement du programme sur le matériel.

2.4 Aspects liés à l'équipement et à l'environnement

En tant qu'ordinateur industriel, un automate programmable industriel (API) est bien plus fiable qu'un ordinateur classique. Cependant, dans des environnements industriels difficiles, les pannes matérielles restent inévitables.

Analyse des causes

- Défaillance du module d'E/SDes appels frittés sur un composant d'entrée ou un relais/transistor endommagé sur un module de résultat peuvent empêcher la lecture ou l'envoi correct des signaux.

- Défaillance du module CPUL'unité de manutention principale peut tomber en panne en raison d'une surchauffe, d'une alimentation électrique fixe ou du vieillissement de ses composants internes, ce qui constitue souvent une erreur fatale.

- Défaillance de la mémoire: L'endommagement des puces mémoire qui stockent le programme ou les données peut entraîner une perte de programme ou une corruption des données.

- Facteurs environnementauxUne température excessive, l'humidité, la saleté ou les gaz corrosifs peuvent accélérer le vieillissement du matériel et même provoquer directement des courts-circuits ou des dysfonctionnements.

Le tableau suivant récapitule les caractéristiques des 4 principales catégories de défaillances et les problèmes liés à leur résolution :

| Catégorie de défaillance | Manifestation | Probabilité | Étendue de l'impact | Priorité de dépannage |

|---|---|---|---|---|

| Panne de courant | L'automate programmable s'arrête complètement, le voyant d'alimentation s'éteint. | Haut | Système PLC complet | Le plus haut |

| Échec de communication | Certains appareils sont hors ligne, l'IHM signale une erreur de communication | Moyen | Dispositifs spécifiques liés à la communication | Haut |

| Erreur du programme | L'automate programmable fonctionne normalement, mais le fonctionnement de l'équipement est anormal. | Élevé (pendant la mise en service) | fonction ou logique spécifique | Moyen |

| Matériel/Environnement | Le point d'E/S spécifique est inactif ou l'automate programmable signale une erreur matérielle | Faible | Module unique ou système complet | Faible (après avoir écarté les autres) |

III. Dépannage et résolution efficaces : une approche systématique

Lorsqu'une commande d'automate programmable cesse de fonctionner, un dépannage aléatoire est une perte de temps. Suivre une démarche scientifique permet d'obtenir des résultats bien plus pertinents.

3.1 Étape 1 : Collecte d'informations et diagnostic préliminaire

1. Observer les indicateurs d'état de l'automate programmable :

- Voyant « PWR » (Alimentation) : Un voyant vert fixe indique que l’alimentation électrique est normale.

- Voyant « RUN » : un voyant vert fixe ou clignotant indique que le processeur est en mode de fonctionnement.

- Voyant 'ERR' (Erreur) ou 'FAULT' : Un voyant rouge fixe ou clignotant indique une erreur du processeur ou du programme.

- Voyants d'E/S : Vérifiez si l'état des voyants des points d'entrée et de sortie équivalents correspond aux signaux réels.

2. Vérifier les messages d'alarme de l'IHML'interface utilisateur homme-machine propose généralement l'un des résumés d'erreur les plus directs, tels que « Le moteur XX n'a pas pu démarrer » ou « Communication avec le lecteur perdue ».

3. Renseignez-vous auprès des opérateurs sur place.: Comprendre la situation avant et après la panne. Demander quelles opérations ils ont effectuées et s'ils ont remarqué un comportement anormal des appareils ou des sons inhabituels.

3.2 Étape 2 : Investigation systématique

Sur la base du diagnostic préliminaire, adhérer au concept « externe avant interne, matériel avant application logicielle » pour mener une investigation étape par étape.

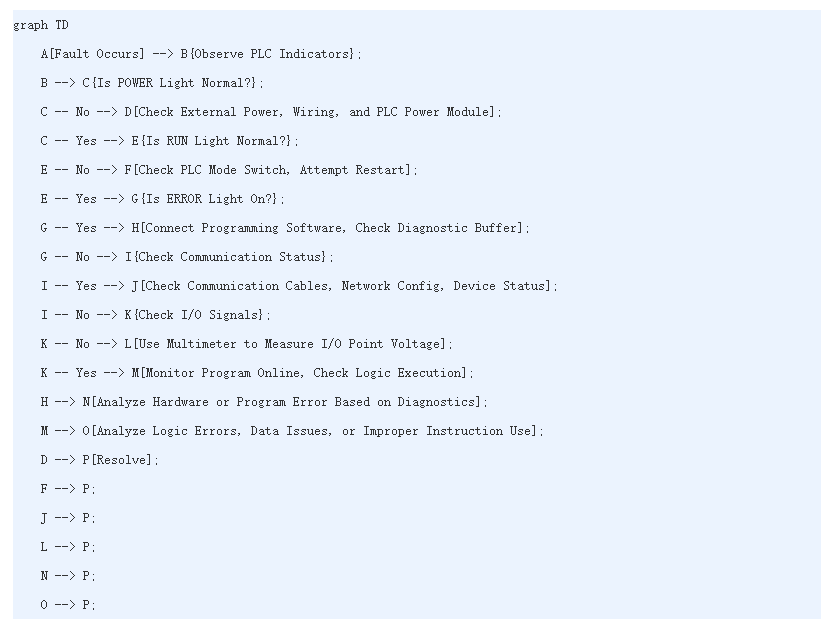

Organigramme de dépannage

3.3 Action 3 : Analyse approfondie et résolution à l’aide d’outils

- Surveillance en ligne avec logiciel de programmationC'est l'outil idéal pour diagnostiquer les erreurs de programme. Grâce à la surveillance en ligne, vous pouvez suivre en temps réel l'état d'exécution du programme et les variations des valeurs des variables afin d'identifier rapidement le problème.

- Tampon de diagnosticLorsqu'un automate programmable détecte une erreur interne, il enregistre des informations détaillées sur l'erreur (type d'erreur, heure de l'événement et composant concerné) dans la mémoire tampon de diagnostic. L'analyse de ces informations à l'aide d'un logiciel de programmation est essentielle pour réparer les pannes matérielles et les erreurs système.

- Multimètre et oscilloscopePour les problèmes matériels, le multimètre est l'outil de base pour contrôler la tension d'alimentation et l'état (marche/arrêt) des signaux d'entrée/sortie. Lors de la réparation de signaux à haute fréquence ou de perturbations de communication, un oscilloscope permet une évaluation plus précise.

Alimentez vos projets avec des PLC Omron, Mitsubishi, Schneider flambant neufs et originaux – en stock, prêts maintenant !

Conclusion

Bien que les pannes de direction des automates programmables soient fréquentes, de nombreux problèmes peuvent être rapidement identifiés et résolus grâce à une compréhension approfondie de leurs principes de fonctionnement et de leur conception, ainsi qu'à la maîtrise d'une méthode de dépannage clinique. Plus important encore, la prévention doit être privilégiée.

Conception de systèmes fiablesDès le début du projet, tenez pleinement compte de la sécurité de l'alimentation électrique et des capacités anti-interférences, concevez correctement le réseau de mise à la terre et choisissez des composants et des câbles PLC de haute qualité.

Pratiques de programmation normaliséesSuivre les concepts de programmes modulaires et structurés, inclure des remarques détaillées et développer un système de suivi des variations de programme étendu.

Entretien régulierÉvaluer périodiquement l'atmosphère à l'intérieur de l'armoire PLC (niveau de température, humidité, saleté), resserrer les borniers et inspecter le fonctionnement des ventilateurs de refroidissement afin de garantir que le système est toujours en parfait état de fonctionnement.

En intégrant ces méthodes idéales directement dans la conception, les démonstrations et les travaux de maintenance quotidiens, nous pouvons maximiser la fiabilité des systèmes d'automatisation PLC, garantir des processus de fabrication fluides et efficaces et, en fin de compte, générer une meilleure valeur ajoutée pour le projet.

Contactez-nous

Remplissez simplement votre nom, votre adresse e-mail et une brève description de votre demande dans ce formulaire. Nous vous contacterons dans les 24 heures.

Catégorie de produit

Produits en vente à chaud

Ces sujets pourraient également vous intéresser

API relais ou API transistor : lequel correspond à vos besoins de contrôle ?

PLC à relais ou PLC à transistors : lequel correspond à vos besoins de contrôle ? Dans le monde de l'automatisation industrielle, il est important de choisir le bon

Codes d'erreur du variateur Lenze : comment connecter, utiliser et corriger les défauts courants

Cet article fournit un guide complet pour comprendre, dépanner et résoudre les codes d'erreur courants des variateurs Lenze. Si vous travaillez dans l'automatisation industrielle, en particulier dans des usines de machines et d'équipements ou des usines de fabrication, ce guide sera une ressource inestimable. Nous nous plongeons dans les subtilités des codes d'erreur des variateurs Lenze, en proposant des solutions pratiques et des conseils d'experts pour améliorer votre efficacité opérationnelle et minimiser les temps d'arrêt. La compréhension de ces codes d'erreur est essentielle pour maintenir la fiabilité et la longévité de votre équipement.

Comment les automates programmables communiquent-ils entre eux ?

Dans le contexte actuel de production intelligente en constante évolution, une interaction fiable entre les automates programmables (PLC) est essentielle pour garantir la sécurité, la polyvalence et les performances des systèmes d'automatisation.