Le guide complet des automates programmables industriels (API)

Dans le monde en constante évolution de l'automatisation industrielle, les automates programmables industriels (API) sont devenus des composants essentiels pour améliorer l'efficacité, la fiabilité et la flexibilité dans la fabrication et le contrôle des processus. Des chaînes de montage aux systèmes robotisés, les API sont l'épine dorsale de l'automatisation moderne.

Ce guide vise à démystifier les PLC, à explorer leurs applications et à fournir un aperçu de leurs fonctionnalités, garantissant que les novices et les professionnels chevronnés peuvent exploiter efficacement leur puissance.

Table des matières

Qu'est-ce qu'un contrôleur logique programmable (PLC) ?

Contrôleurs logiques programmables (PLC) Les automates programmables industriels sont des ordinateurs numériques conçus pour contrôler les processus de fabrication ou les machines. Ils reçoivent des signaux d'entrée provenant de capteurs et d'autres dispositifs, traitent ces signaux selon une logique prédéfinie, puis envoient des commandes aux actionneurs et aux machines. Cette capacité à traiter plusieurs entrées et sorties rend les automates programmables indispensables dans diverses industries.

Termes courants dans PLC

- Entrées et sorties (E/S) : Les PLC ont des modules d'entrée qui reçoivent des données de divers capteurs (par exemple, température, pression) et des modules de sortie qui envoient des commandes aux périphériques (par exemple, moteurs, lumières).

- Programmation logique : Les automates programmables utilisent la logique à relais, les diagrammes de blocs fonctionnels ou le texte structuré pour la programmation. Cela permet de créer une logique de contrôle complexe d'une manière plus facile à visualiser et à comprendre.

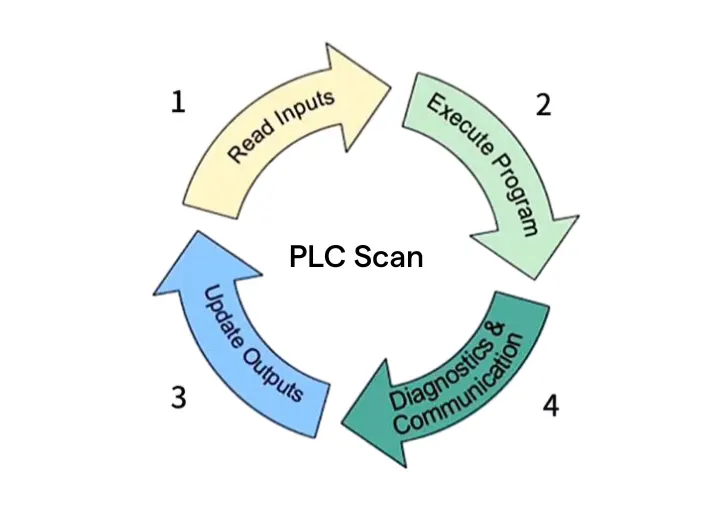

- Cycle de numérisation : Les PLC fonctionnent dans une boucle continue, appelée cycle d'analyse, qui comprend la lecture des entrées, l'exécution du programme de contrôle et la mise à jour des sorties.

Quelles sont les principales caractéristiques d’un PLC ?

Les systèmes PLC présentent plusieurs caractéristiques uniques qui les rendent indispensables.

- Haute fiabilité:La plupart des automates programmables utilisent des micro-ordinateurs monopuces. Ils sont équipés de circuits de protection et de fonctions d'autodiagnostic, améliorant la fiabilité du système.

- Flexibilité:Avant les automates programmables, les systèmes de contrôle câblés étaient la norme. L'avènement des automates programmables a révolutionné cette situation en permettant de programmer les tâches de contrôle via un logiciel.

- Facilité d'installation:Aucune salle de machines spéciale ni mesure de protection stricte ne sont nécessaires. Tant que les capteurs et les actionneurs sont correctement connectés aux bornes d'E/S de l'automate, le système fonctionne parfaitement.

- Évolutivité:Peut être étendu pour accueillir des périphériques et des processus supplémentaires.

- Rentable:Réduit les temps d’arrêt et les coûts de maintenance grâce à un fonctionnement efficace.

Comment fonctionnent les automates programmables

La compréhension du fonctionnement des automates programmables implique plusieurs composants et processus :

1. Modules d'entrée/sortie

- Modules d'entrée : Ceux-ci se connectent capteurs et passe au PLC, convertissant les signaux du monde réel en un format que le PLC peut comprendre.

- Modules de sortie : Ils envoient des signaux aux actionneurs, contrôlant des appareils tels que des moteurs, des lumières et des vannes.

2. L'unité centrale de traitement (CPU)

Le processeur est le cerveau de l'automate programmable. Il traite les signaux d'entrée, exécute le programme de contrôle et génère les signaux de sortie. Il effectue des opérations selon une séquence prédéfinie, garantissant ainsi le bon fonctionnement du système.

3. Programmation PLC

Les automates programmables sont programmés à l'aide de différents langages, le plus courant étant Logique à relaisCette représentation graphique ressemble à la logique d'un relais électrique, ce qui la rend intuitive pour les ingénieurs :

- Langage à contacts (LD) : Le langage de schéma à contacts est le premier langage de programmation utilisé par les automates programmables et est également le langage de programmation le plus couramment utilisé pour les automates. Il a évolué à partir du schéma du système de contrôle des relais. Les systèmes sont similaires, mais il existe certaines différences dans l'utilisation des symboles et des expressions.

- Langage textuel structuré (ST) : Le langage textuel structuré est un langage textuel de haut niveau qui peut être utilisé pour décrire le comportement des fonctions, des blocs fonctionnels et des programmes, et peut également décrire le comportement des étapes, des actions et des transitions dans les organigrammes de fonctions séquentielles.

- Langage de diagramme de flux de fonctions séquentielles (SFC) : Le diagramme de flux de fonctions séquentielles est également appelé diagramme de flux ou diagramme de transition d'état, qui est un langage de description fonctionnelle graphique.

- Langage de diagramme en blocs fonctionnels (FBD) : Le langage de diagramme de blocs fonctionnels utilise des symboles graphiques similaires aux circuits de portes logiques numériques, avec une logique intuitive et facile à utiliser.

- Langage de liste d'instructions (IL) : Le langage de programmation par liste d'instructions est similaire au langage d'assemblage mnémonique des ordinateurs. Il s'agit du langage de programmation le plus basique pour les contrôleurs programmables.

4. Le cycle de balayage de l'automate

Un PLC fonctionne en boucle continue :

- Analyse d'entrée : Lit l'état de tous les périphériques d'entrée.

- Exécution du programme : Traite la logique de contrôle en fonction de l'état de l'entrée.

- Numérisation de sortie : Met à jour l'état des périphériques de sortie en fonction de l'exécution du programme.

Ce cycle garantit que les PLC peuvent répondre aux changements en temps réel, en maintenant le contrôle du système.

Applications courantes des automates programmables

Les PLC trouvent des applications dans de nombreux secteurs. En voici quelques exemples :

- Fabrication: Dans les chaînes de montage automobiles, les PLC contrôlent les bras robotisés, les bandes transporteuses et les systèmes d’inspection qualité.

- Alimentation et boissons : Les PLC gèrent des processus tels que le mélange, la mise en bouteille et l'emballage pour garantir la cohérence et la qualité.

- Traitement de l'eau : Les PLC régulent le dosage des produits chimiques, surveillent la qualité de l’eau et contrôlent les pompes dans les installations de traitement des eaux usées.

- Énergie: Dans les centrales électriques, les PLC surveillent l’état des équipements, gèrent les alarmes système et contrôlent les turbines.

Ces applications illustrent comment les PLC améliorent l’efficacité opérationnelle et garantissent la sécurité dans divers secteurs industriels.

Matériel PLC

- Types de processeurs : Les différents automates programmables présentent des vitesses et des capacités de processeur différentes. Le choix du bon automate dépend de la complexité de l'application.

- Alimentation: Les PLC nécessitent une alimentation électrique stable, généralement à partir de sources 24 V CC.

- Pièces jointes : Des boîtiers robustes protègent les API des dangers environnementaux, garantissant un fonctionnement fiable dans des conditions difficiles.

Logiciel PLC

- Logiciel de programmation : La plupart des automates programmables sont livrés avec un logiciel propriétaire pour la programmation et le diagnostic. Familiarisez-vous avec ces outils pour une configuration efficace du système.

- Logiciel de simulation : Avant de déployer des programmes, utilisez un logiciel de simulation pour tester la logique sans risquer l’équipement physique.

Types et classifications des PLC

Les PLC peuvent être classés en différents types en fonction de la taille, de la fonctionnalité et de l'application :

| Types d'automates programmables | Description | Cas d'utilisation |

| Automates compacts | Il s’agit de solutions plus petites et rentables, idéales pour les tâches de contrôle de base. | Convient aux petits processus de fabrication et à l'automatisation des bâtiments. |

| Automates programmables modulaires | Composé de modules séparés pour l'entrée/sortie, le processeur et la communication. | Idéal pour les systèmes complexes nécessitant flexibilité et extension. |

| Automates programmables de sécurité | Conçu pour gérer les applications critiques en matière de sécurité. | Utilisé dans des secteurs tels que l'automobile et les produits pharmaceutiques où le respect des règles de sécurité est crucial. |

Fabricants d'automates programmables

L'industrie des PLC est composée de plusieurs acteurs clés, chacun contribuant à l'avancement des technologies d'automatisation :

Siemens

Connu pour ses API de la série S7, qui sont largement utilisés dans diverses applications industrielles. Parcourir tous les automates >>

Rockwell Automation

Leurs automates Allen-Bradley sont connus pour leur robustesse et leur facilité d’intégration dans les systèmes de fabrication. Parcourir tous les automates >>

Mitsubishi Electric

Propose une gamme d'automates adaptés à diverses applications, mettant l'accent sur la fiabilité et les performances. Parcourir tous les automates >>

Omron

Leurs PLC sont réputés pour leur flexibilité et leurs options de contrôle avancées, largement utilisées dans la fabrication intelligente. Parcourir tous les automates >>

Considérations clés lors de la sélection d'un automate programmable

Le choix du bon automate est crucial. Voici quelques principes à prendre en compte :

- Exigences d'E/S: Assurez-vous que l'API peut gérer les entrées et sorties nécessaires à votre application.

- Puissance de traitement:Évaluez la vitesse et la capacité du processeur.

- Conditions environnementales:Choisissez un automate capable de résister à l’environnement opérationnel.

- Assistance aux utilisateurs: Assurez-vous que le fabricant fournit un support technique et des ressources adéquats.

- Assurez-vous qu'il répond aux exigences fonctionnelles tout en offrant le meilleur rapport qualité-prix.

- Évaluer la conception structurelle, les méthodes d’installation, la fonctionnalité, le temps de réponse et la fiabilité du système.

Conclusion

En résumé, la compréhension des PLC est essentielle pour l'automatisation moderne. Ils offrent fiabilité, flexibilité et facilité d'installation, ce qui en fait une pierre angulaire des systèmes de contrôle industriels.

Vous recherchez des automates neufs et originaux pour vos projets ? Chez Kwoco, nous proposons les derniers automates des plus grandes marques telles que Omron, Mitsubishi, et SchneiderAchetez en toute confiance : expédition rapide, qualité garantie ! Contactez-nous dès maintenant ([email protected]).

Contactez-nous

Remplissez simplement votre nom, votre adresse e-mail et une brève description de votre demande dans ce formulaire. Nous vous contacterons dans les 24 heures.

Pourquoi votre PLC a besoin d'une alimentation séparée

Pourquoi votre PLC a besoin d'une alimentation séparée Vous êtes-vous déjà demandé pourquoi les systèmes PLC nécessitent souvent une alimentation séparée

Pourquoi votre entreprise a besoin d'un variateur de fréquence

Pourquoi votre entreprise a besoin d'un variateur de fréquence Lors de la gestion des opérations industrielles, l'optimisation de l'efficacité énergétique tout en maintenant les performances est cruciale.

Pourquoi l’isolation du signal est-elle cruciale pour les API Omron ?

Pourquoi l'isolation des signaux est-elle cruciale pour les API Omron ? Dans le monde de l'automatisation industrielle, les interférences de signaux sont un tueur silencieux.