¿Qué es un PLC de seguridad? Conceptos básicos sobre seguridad y automatización

Un PLC de seguridad es un tipo especializado de SOCIEDAD ANÓNIMA Diseñados para gestionar y supervisar funciones relacionadas con la seguridad dentro de un sistema de automatización. A diferencia de los PLC estándar, los PLC de seguridad están diseñados para cumplir con estándares de seguridad estrictos, lo que garantiza que cualquier peligro potencial se mitigue de manera efectiva.

Tabla de contenido

¿Qué es un PLC de seguridad?

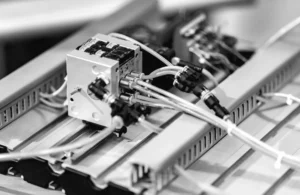

Un PLC de seguridad está diseñado específicamente para gestionar tareas relacionadas con la seguridad en un entorno industrial. Estos dispositivos están diseñados para garantizar que la maquinaria funcione de forma segura y predecible, reduciendo el riesgo de accidentes.

La arquitectura de los PLC de seguridad incluye componentes redundantes para mejorar la confiabilidad y minimizar las posibilidades de falla.

Características principales de los PLC de seguridad

- Funciones de seguridad integradas:Los PLC de seguridad están equipados con funciones que monitorean operaciones críticas para la seguridad. Pueden detectar fallas y anomalías, lo que garantiza que el sistema responda de manera adecuada.

- Cumplimiento de las normas de seguridad:Los PLC de seguridad deben cumplir con estándares de seguridad internacionales como IEC 61508, que define la seguridad funcional de los sistemas eléctricos/electrónicos/electrónicos programables relacionados con la seguridad.

- Control de flujo del programa:Un control eficaz del flujo de programas en los PLC de seguridad garantiza que las funciones de seguridad se ejecuten de manera segura y predecible.

Aplicaciones de los PLC de seguridad

Los PLC de seguridad se utilizan en diversas aplicaciones, entre ellas:

- Seguridad de la máquina:Controlan dispositivos de seguridad como cortinas de luz y enclavamientos de seguridad para proteger a los trabajadores.

- Automatización de procesos:En entornos peligrosos, los PLC de seguridad garantizan que los procesos se automaticen manteniendo la seguridad.

¿En qué se diferencian los PLC de seguridad de los PLC estándar?

Si bien ambos tipos de PLC desempeñan funciones esenciales en la automatización, los PLC de seguridad y los PLC estándar cumplen funciones diferentes. Los PLC estándar se utilizan principalmente para tareas de control general, mientras que los PLC de seguridad se centran en la protección de las operaciones.

Diferencias explicadas

- FuncionalidadLos PLC estándar gestionan tareas operativas rutinarias sin consideraciones de seguridad, mientras que los PLC de seguridad integran funciones de seguridad en su programación.

- Niveles de integridad de seguridad (SIL):Los PLC de seguridad deben cumplir requisitos SIL específicos, algo que no sucede con los PLC estándar. Esto hace que los PLC de seguridad sean más confiables en situaciones peligrosas.

- Complejidad de programación:La programación de PLC de seguridad a menudo implica medidas y protocolos de seguridad adicionales, lo que la hace más compleja en comparación con la programación de PLC estándar.

Cómo elegir el PLC adecuado

Al decidir entre un PLC de seguridad y un PLC estándar, tenga en cuenta lo siguiente:

- Requisitos de seguridad:Si su aplicación implica entornos peligrosos, opte por un PLC de seguridad.

- Cumplimiento normativo:Garantice el cumplimiento de las normas de seguridad relevantes para su industria.

¿Cuáles son las funciones de seguridad claves de un PLC de seguridad?

Las funciones de seguridad son fundamentales para el funcionamiento de un PLC de seguridad. Estas funciones están diseñadas para detectar fallas y garantizar que la maquinaria funcione de manera segura.

Funciones de seguridad comunes

- Parada de emergencia:Una función de seguridad fundamental que detiene las operaciones inmediatamente para evitar accidentes.

- Desconexión de par segura (STO):Esta función corta la energía al motor, evitando que genere torque, lo cual es fundamental para detener la maquinaria de manera efectiva.

- Monitoreo de seguridad:La monitorización continua de las operaciones relacionadas con la seguridad garantiza que cualquier anomalía se detecte y se solucione rápidamente.

Implementación de funciones de seguridad

La integración de funciones de seguridad requiere:

- Programación cuidadosa:La programación del PLC debe tener en cuenta todos los modos de falla posibles.

- Pruebas periódicas:Las funciones de seguridad deben someterse a pruebas de rutina para garantizar que funcionen correctamente en todas las condiciones.

Comprensión de los niveles de integridad de seguridad (SIL)

El nivel de integridad de seguridad (SIL) es una medida de la confiabilidad de las funciones de seguridad dentro de un sistema de seguridad. Varía de SIL 1 (el más bajo) a SIL 4 (el más alto) e indica la probabilidad de que una función de seguridad funcione correctamente en respuesta a un evento peligroso.

Importancia del SIL

Comprender SIL es esencial para:

- Evaluación de riesgos:Identificar las medidas de seguridad requeridas en función del riesgo asociado a un proceso.

- Selección de PLC de seguridad:Garantizar que el PLC de seguridad elegido cumpla con el SIL necesario para su aplicación.

Cumplimiento de la norma IEC 61508

La norma IEC 61508 define los requisitos para alcanzar distintos niveles SIL y orienta el diseño y la implementación de sistemas de seguridad. El cumplimiento de esta norma garantiza que los PLC de seguridad sean robustos y fiables.

¿Por qué los PLC de seguridad son cruciales para la seguridad en el trabajo?

La integración de PLC de seguridad en entornos industriales mejora significativamente la seguridad en el lugar de trabajo. Proporcionan un enfoque sistemático para gestionar los riesgos asociados a la maquinaria y los procesos de automatización.

Mejorar la seguridad en el trabajo

- Prevención de accidentes:Al controlar las funciones de seguridad, los PLC de seguridad ayudan a prevenir accidentes que pueden provocar lesiones o muertes.

- Mayor productividad:Un entorno de trabajo más seguro mejora la moral y la productividad de los empleados, ya que los trabajadores se sienten seguros en su entorno.

Cumplimiento normativo

Muchas industrias están sujetas a normas y reglamentos de seguridad estrictos. La implementación de PLC de seguridad no solo garantiza el cumplimiento, sino que también demuestra un compromiso con la seguridad en el lugar de trabajo.

Preguntas frecuentes

Los PLC de seguridad están diseñados para manejar funciones de seguridad y cumplir con estrictos estándares de seguridad, mientras que los PLC estándar se utilizan para tareas de control general.

Los PLC de seguridad se utilizan comúnmente en seguridad de máquinas, automatización de procesos y cualquier aplicación donde la seguridad sea una prioridad.

Los niveles SIL ayudan a determinar la confiabilidad de las funciones de seguridad y guían la selección de PLC de seguridad en función del riesgo asociado con diferentes procesos.

Las pruebas periódicas garantizan que las funciones de seguridad funcionen correctamente y puedan detectar y mitigar los peligros de manera eficaz.

Las normas de seguridad proporcionan pautas para el diseño, la implementación y el funcionamiento de los PLC de seguridad, garantizando el cumplimiento y la confiabilidad.

Potencie sus proyectos con PLC Omron, Mitsubishi y Schneider nuevos y originales: ¡en stock y listos ahora!

Conclusión

En resumen, los PLC de seguridad son componentes esenciales en los sistemas de automatización modernos, que garantizan que la seguridad en el lugar de trabajo sea una prioridad. Estos son los puntos clave que se deben recordar:

- PLC de seguridad Están diseñados para aplicaciones críticas para la seguridad.

- Se diferencian significativamente de PLC estándar en términos de funcionalidad y cumplimiento de las normas de seguridad.

- Comprensión Niveles de integridad de seguridad (SIL) es crucial para seleccionar el PLC de seguridad apropiado.

- Es necesario realizar pruebas y controles periódicos de las funciones de seguridad para mantener un entorno de trabajo seguro.

¿Buscas PLC nuevos y originales para tus proyectos? En Kwoco, tenemos en stock los PLC más recientes de las mejores marcas como Omrón, Mitsubishi, y SchneiderCompre con confianza: envío rápido, calidad garantizada. ¡Compre ahora!

Contáctenos

Simplemente complete su nombre, dirección de correo electrónico y una breve descripción de su consulta en este formulario. Nos comunicaremos con usted dentro de las 24 horas.

Categoría de producto

Productos en oferta

También te pueden interesar estos temas

¿Por qué el aislamiento de señal es crucial para los PLC Omron?

¿Por qué el aislamiento de señales es fundamental para los PLC de Omron? En el mundo de la automatización industrial, la interferencia de señales es un asesino silencioso.

Por qué su PLC necesita una fuente de alimentación independiente

¿Por qué su PLC necesita una fuente de alimentación independiente? ¿Alguna vez se ha preguntado por qué los sistemas PLC a menudo requieren una fuente de alimentación independiente?

Descubriendo el papel de las interfaces hombre-máquina en la automatización industrial

En el mundo en constante evolución de la automatización industrial, la conexión entre humanos y máquinas se ha vuelto más crucial que nunca. Las interfaces hombre-máquina (HMI) sirven como puente que permite a los operadores interactuar sin problemas con sistemas industriales complejos. Este artículo explora la importancia de las HMI, sus tipos y su futuro en los entornos industriales. Profundice para descubrir cómo las HMI optimizan los procesos, reducen el error humano y dan forma al futuro de las operaciones industriales.