Guía de PLC: conceptos, aplicaciones y fundamentos del cableado

Tabla de contenido

Introducción: El “cerebro” en la ola de automatización

En el panorama de automatización industrial en rápido avance actual, la eficiencia de producción, la flexibilidad y la confiabilidad son métricas críticas para la capacidad de fabricación.

Los circuitos de control de relés tradicionales y complejos tienen dificultades para satisfacer las demandas de la industria moderna de lógica intrincada, tiempos de respuesta rápidos y mantenimiento conveniente.

Es en este contexto que surge el Controlador Lógico Programable (SOCIEDAD ANÓNIMA) surgió y se estableció rápidamente como el “cerebro” central de los sistemas de control de automatización.

Este documento lo guiará sistemáticamente a través del mundo de los PLC, explicando sus principios fundamentales, sus amplias aplicaciones y sus técnicas de cableado esenciales.

Parte 1: Presentación del PLC: conceptos básicos y ventajas

1. ¿Qué es un PLC?

Un PLC, o controlador lógico programable, es un sistema electrónico digital diseñado específicamente para funcionar en entornos industriales.

Utiliza memoria programable para almacenar instrucciones orientadas al usuario para implementar funciones como operaciones lógicas, control de secuencia, temporización, conteo y operaciones aritméticas.

A través de módulos de entrada/salida (E/S) digitales o analógicos, controla diversos tipos de máquinas o procesos productivos.

2. Comparación con el control tradicional: ¿Por qué elegir un PLC?

Antes de la adopción generalizada de los PLC, el control industrial dependía principalmente de circuitos lógicos cableados compuestos por relés, contactores, temporizadores, etc. Conceptualmente:

- Circuitos tradicionales (lógica de relés):

- Funcionalidad fija: Una vez realizado el cableado, cambiar la lógica de control es difícil y requiere mucho trabajo.

- Complejidad del cableado: La cantidad de componentes y la cantidad de cableado aumentan exponencialmente con la complejidad de la lógica de control.

- Mantenimiento difícil: La resolución de problemas requiere la comprobación punto por punto de las conexiones físicas, lo que consume mucho tiempo.

- Contactos limitados: Los contactos físicos tienen limitaciones en cuanto a cantidad y duración.

- Mala escalabilidad: Agregar nuevas funciones a menudo requiere un rediseño y un recableado importantes.

- Sistemas de control PLC:

- Alta flexibilidad: La lógica de control reside en un programa de software. Modificar la funcionalidad generalmente implica solo cambiar el código del programa, sin alterar el cableado del hardware. Por ejemplo, cambiar el botón de entrada X00 de controlar la salida Y001 a controlar la Y002 solo requiere una pequeña modificación en el software de programación.

- Diseño y cableado simplificados: Las entradas (por ejemplo, botones, sensores) y salidas (por ejemplo, lámparas indicadoras, bobinas de contactores de motores) se conectan directamente a los módulos de E/S del PLC, lo que reduce drásticamente la complejidad del cableado externo.

- Funcionalidad potente: Los PLC ofrecen un amplio conjunto de instrucciones, implementando fácilmente lógica compleja, temporización, conteo, manipulación de datos, etc. Los contactos de software internos (normalmente abiertos/normalmente cerrados) se pueden utilizar prácticamente sin limitaciones.

- Facilidad de mantenimiento y diagnóstico: El software de programación proporciona capacidades de monitoreo en línea, lo que permite la observación en tiempo real del estado de ejecución del programa y de las señales de E/S, facilitando la rápida localización de fallas.

- Alta confiabilidad y escalabilidad: Diseñados para entornos industriales hostiles, los PLC presentan una alta inmunidad al ruido. Su diseño modular facilita la expansión de los puntos de E/S o la adición de módulos de funciones especializadas según evolucionen las necesidades.

Tabla 1: Comparación de sistemas PLC frente a sistemas de control de relés tradicionales

| Característica | Sistema de control de relés tradicional | Sistema de control PLC |

|---|---|---|

| Implementación de la lógica de control | Cableado de hardware (cableado) | Programación de software (programa de software) |

| Flexibilidad/Modificación | Bajo, requiere recableado | Alto, modificar programa |

| Complejidad del sistema | Aumenta bruscamente con la escala | Principalmente en software, hardware más simple. |

| Fiabilidad | Lentes de contacto propensos al desgaste, sensibles al medio ambiente. | Alto diseño industrial, inmune al ruido. |

| Mantenimiento/Diagnóstico | Difícil, rastrear cables físicos | Más fácil, a través del monitoreo en línea del software |

| Funcionalidad | Lógica básica, cronometraje y conteo. | Lógica compleja, matemáticas, comunicaciones, control avanzado. |

| Tamaño físico | Más grande | Relativamente compacto |

| Normalización | Bajo | Estándares altos y comunes entre las marcas |

| Costo (Sistema Simple) | Potencialmente más bajo | Potencialmente más alto |

| Costo (Sistema complejo) | Alto | Relativamente más bajo |

Parte 2: Funciones principales y dominios de aplicación de los PLC

Las capacidades de los PLC van mucho más allá del control básico de conmutación. Los PLC modernos son potentes y versátiles, y sus aplicaciones se clasifican generalmente en estas cinco áreas:

- Control digital (control discreto): Esta es la aplicación más fundamental y extendida de los PLC. Implica el procesamiento de señales de encendido/apagado (entradas digitales) de dispositivos como pulsadores, interruptores y sensores, y el accionamiento de actuadores como lámparas indicadoras, relés y electroválvulas (salidas digitales) según la lógica del programa. Esto constituye la base de las secuencias de arranque/parada de equipos y las operaciones secuenciales.

- Control de movimiento: Muchos PLC, en particular los modelos de gama media y alta, cuentan con puntos de salida de pulsos de alta velocidad. Estas salidas generan trenes de pulsos de alta frecuencia para controlar con precisión motores paso a paso o servoaccionamientos, lo que permite tareas complejas como el posicionamiento preciso, el control de velocidad y el seguimiento de trayectorias. Esto es crucial en maquinaria de envasado, máquinas CNC, robótica y aplicaciones similares.

- Control analógico: Los procesos industriales suelen implicar magnitudes físicas en constante variación, como la temperatura, la presión, el caudal y el nivel. Los PLC utilizan módulos de entrada analógica para adquirir señales (normalmente de 4 a 20 mA o de 0 a 10 V) de transmisores y sensores. Tras el procesamiento interno (conversión A/D, filtrado y escalado), los módulos de salida analógica controlan dispositivos como válvulas moduladoras o variadores de frecuencia.VFD (variadores de frecuencia)) para lograr un control de lazo cerrado. Ejemplos comunes incluyen la regulación de temperatura y el suministro de agua a presión constante. Muchos PLC incorporan bloques de función de control PID (Proporcional-Integral-Derivativo) para un control preciso del proceso. Obtenga más información sobre los controladores PID

- Tratamiento de datos (procesamiento de datos): Los PLC poseen robustas capacidades para operaciones matemáticas (suma, resta, multiplicación, división, funciones trigonométricas, etc.), operaciones lógicas, comparación, transferencia y clasificación de datos. Pueden recopilar datos de producción para su análisis, procesamiento y almacenamiento. Por ejemplo, cuentan productos, calculan tiempos de ciclo, gestionan recetas e implementan lógicas complejas de flujo de trabajo (p. ej., sistemas de gestión de colas).

- Comunicación y redes: La automatización moderna prioriza la interconectividad. Los PLC están equipados con diversos puertos de comunicación (p. ej., RS232, RS485, Ethernet) y admiten múltiples protocolos industriales (p. ej., Modbus, Profibus, ProfiNet, EtherNet/IP). Esto permite a los PLC:

- Comunicarse con interfaces hombre-máquina (HMI)/Pantallas táctiles: Cree interfaces gráficas para monitorear el estado del dispositivo, configurar parámetros y operar manualmente, reemplazando numerosos botones y lámparas físicas.

- Comunicarse con computadoras supervisoras/sistemas SCADA: Facilitar la adquisición de datos, la monitorización remota y la gestión de la planta.

- Conexión en red con otros PLC o dispositivos inteligentes (como VFD, instrumentos): Construir sistemas de control distribuido (DCS) o habilitar el funcionamiento coordinado entre máquinas.

- Explorar protocolos industriales comunes: Organización Modbus, ODVA (administra EtherNet/IP et al.)

Parte 3: Fundamentos del cableado del PLC

Un cableado correcto es fundamental para el funcionamiento estable de cualquier sistema PLC. El cableado del PLC se centra principalmente en los terminales de entrada y salida.

1. Cableado de entrada: Las entradas del PLC reciben señales de dispositivos de campo externos.

- Dispositivos conectables: Pulsadores, selectores, finales de carrera, sensores de proximidad (inductivos), sensores fotoeléctricos, interruptores magnéticos (interruptores de láminas, a menudo para la posición del cilindro), amplificadores de fibra óptica, sensores en forma de U (ranura), etc. Básicamente, estos dispositivos proporcionan una señal de conmutación al PLC.

- Elementos básicos del circuito: Un circuito de entrada completo requiere una fuente de alimentación, un elemento de conmutación (el dispositivo de entrada) y la carga (en este caso, el optoacoplador del punto de entrada del PLC).

- Tipos de entrada y conexión (ejemplo: Mitsubishi FX3U, alimentación CC 24 V):

- Terminal común (S/S o COM): Las entradas del PLC suelen estar aisladas internamente mediante optoacopladores. Un extremo de todos los optoacopladores de entrada está conectado internamente a un terminal común. Para el cableado externo, este terminal común debe conectarse a un polo de la fuente de alimentación de CC externa.

- Entrada de sumidero (lógica NPN): El terminal común (S/S) se conecta al positivo (+24 V) de la fuente de alimentación de CC externa. El dispositivo de entrada (p. ej., un pulsador) se conecta entre el terminal de entrada X del PLC y el negativo (0 V) de la fuente de alimentación. Al presionar el botón, la corriente fluye desde +24 V -> S/S -> optoacoplador interno -> terminal X -> botón -> 0 V, completando el circuito y el PLC registra una entrada ON. Esta configuración se utiliza para sensores de tipo NPN.

- Entrada de fuente (lógica PNP): El terminal común (S/S) se conecta al negativo (0 V) de la fuente de alimentación externa de CC. El dispositivo de entrada se conecta entre el terminal de entrada X del PLC y el positivo (+24 V) de la fuente de alimentación. Al presionar el botón, la corriente fluye desde +24 V -> botón -> terminal X -> optoacoplador interno -> S/S -> 0 V. Esta configuración se utiliza para sensores tipo PNP.

- Conexión de dispositivo de 2 cables: Dispositivos como pulsadores estándar, interruptores de límite e interruptores magnéticos de 2 hilos se conectan según el esquema de cableado de fuente o sumidero seleccionado. Nota: Los interruptores magnéticos de 2 hilos suelen tener polaridad (cables marrón y azul). Conecte correctamente según el tipo de entrada del PLC (sumidero/fuente) y el flujo de corriente. Regla general: Para la entrada sumidero (S/S a +24 V), conecte el cable marrón a la entrada X y el cable azul a 0 V. Para la entrada fuente (S/S a 0 V), conecte el cable marrón a +24 V y el cable azul a la entrada X. (Verifique siempre las especificaciones del dispositivo).

- Conexión de sensor de 3 cables (por ejemplo, fotoeléctrico/de proximidad):

- Sensor NPN: Cable marrón a +24 V, cable azul a 0 V, cable de señal negro al terminal de entrada X del PLC. La entrada del PLC debe puede configurarse/cablearse para entrada de sumidero (S/S conectado a +24 V).

- Sensor PNP: Cable marrón a +24 V, cable azul a 0 V, cable de señal negro al terminal de entrada X del PLC. La entrada del PLC debe configurarse/cablearse para entrada de fuente (S/S conectado a 0 V).

2. Cableado de salida: Las salidas del PLC controlan cargas externas.

- Cargas conectables: Lámparas indicadoras, válvulas solenoides (para control neumático/hidráulico), relés de interposición, contactores (para motores de alta potencia), estado sólido Relés (SSR, para calentadores, etc.), señales de control para VFD, paso a paso/servoaccionamientos, etc.

- Tipos de salida: Los módulos de salida PLC vienen principalmente en tres tipos, elegidos según las características de carga y las necesidades de la aplicación.

- Salida de relé (por ejemplo, sufijo MR en Mitsubishi):

- Principio: Utiliza relés electromecánicos internos en miniatura. Cuando el programa activa una bobina de salida (Y), el contacto del relé interno correspondiente se cierra, completando así el circuito de carga externa.

- Ventajas: Puede impulsar cargas de CA y CC, amplio rango de voltaje, capacidad de corriente relativamente alta, buen aislamiento eléctrico, menor costo.

- Desventajas: Vida útil mecánica limitada (normalmente de cientos de miles a millones de ciclos), velocidad de conmutación lenta (~10 ms), no apto para conmutación de alta frecuencia (como PWM o salidas de pulsos de alta velocidad). Se recomienda una frecuencia de conmutación inferior a ~0,1 Hz (6 veces/minuto) para maximizar la vida útil.

- Cableado: Cada punto (o grupo) de salida tiene un terminal común (COM). Conecte un extremo de la carga al terminal de salida Y y el otro extremo a un polo de la fuente de alimentación de carga. Conecte el otro polo de la fuente de alimentación de carga al terminal COM correspondiente. La conexión COM es flexible en cuanto a polaridad (CC) o línea/neutro (CA).

- Salida de transistor (por ejemplo, sufijo MT en Mitsubishi):

- Principio: Utiliza transistores de potencia internos (normalmente MOSFET).

- Ventajas: Velocidad de conmutación extremadamente rápida (microsegundos), sin desgaste mecánico, vida útil muy larga, ideal para aplicaciones de alta frecuencia como accionamiento de servoaccionamientos/pasos (salidas de pulsos) y control PWM (atenuación/velocidad).

- Desventajas: Solo puede accionar cargas de CC. Menor tolerancia a sobrecargas y corrientes de entrada; suele requerirse protección externa (p. ej., diodo flyback para cargas inductivas). Presenta una pequeña corriente de fuga en estado apagado.

- Cableado: Disponible como tipo sumidero (NPN) o fuente (PNP).

- Salida del sumidero: El terminal común (COM) se conecta al negativo (0 V) de la fuente de alimentación de carga externa. Conecte un extremo de la carga al positivo (+ V) de la fuente y el otro extremo al terminal de salida Y del PLC. Cuando Y se activa, conecta la carga a 0 V.

- Fuente de salida: El terminal común (COM) se conecta al positivo (+V) de la fuente de alimentación de la carga externa. Conecte un extremo de la carga al negativo (0 V) de la fuente y el otro extremo al terminal de salida Y del PLC. Cuando Y se activa, suministra +V a la carga.

- Salida Triac (Salida Tiristor, p.ej., sufijo MS en Mitsubishi):

- Principio: Utiliza Triacs internos (un tipo de tiristor bidireccional).

- Ventajas: Velocidad de conmutación rápida, larga vida útil, adecuado para accionar cargas de CA, especialmente contactores de CA pequeños, válvulas solenoides, etc.

- Desventajas: Solo puede alimentar cargas de CA. Suele contar con conmutación de cruce por cero (una ventaja para reducir el ruido, pero impide el control del ángulo de fase). Presenta cierta corriente de fuga cuando está apagado. Susceptible a daños por picos de tensión.

- Cableado: Concepto similar al cableado de salida de relé (carga conectada entre Y y la energía, COM conectado al otro lado de la energía), pero estrictamente para circuitos de CA.

- Salida de relé (por ejemplo, sufijo MR en Mitsubishi):

Tabla 2: Comparación de los tipos de módulos de salida del PLC

| Característica | Tipo de relé (MR) | Tipo de transistor (MT) | Tipo Triac (MS) |

|---|---|---|---|

| Tipo de carga accionada | CA/CC | Sólo CC | Sólo aire acondicionado |

| Velocidad de conmutación | Lento (~10 ms) | Muy rápido (<1ms) | Rápido (<1ms) |

| Frecuencia de conmutación | Bajo (se recomienda <0,1 Hz) | Muy alto (rango de kHz) | Relativamente alto |

| Esperanza de vida | Limitada (mecánica) | Largo (estado sólido) | Largo (estado sólido) |

| Capacidad actual | Superior (por ejemplo, 2A) | Más bajo (por ejemplo, 0,5 A) | Moderado (por ejemplo, 0,5-1 A) |

| Aislamiento | Bueno (distancia física) | Típicamente optoaislado | Típicamente optoaislado |

| Tolerancia a sobretensiones | Mejor | Más abajo, requiere protección | Más abajo, requiere protección |

| Requerimiento de alimentación externa | El circuito de carga necesita su propia alimentación CA/CC | El circuito de carga necesita su propia alimentación de CC | El circuito de carga necesita su propia alimentación de CA |

| Aplicación típica | Contactores, solenoides, lámparas | Pulso de alta velocidad (movimiento), SSR, LED | Solenoides de CA, pequeñas cargas de CA |

Guía de selección:

- Si la carga es CA o CC y la frecuencia de conmutación es baja (por ejemplo, menos de 6 veces por minuto), la salida de relé suele ser la opción preferida debido a su simplicidad y rentabilidad.

- Si se requiere conmutación de alta velocidad, generación de salida de pulsos (para control de movimiento) o conmutación frecuente de cargas de CC, se requiere una salida de transistor. Recuerde seleccionar sumidero (NPN) o fuente (PNP) según el diseño de su sistema y los tipos de sensor.

- Si la carga es CA y requiere una conmutación más rápida que los relés o una operación muy frecuente, se puede considerar la salida Triac.

Conclusión:

El controlador lógico programable (PLC), con su flexibilidad inherente, poderosa funcionalidad, facilidad de programación y mantenimiento y confiabilidad excepcional, se erige como un componente central indispensable en el campo del control de la automatización industrial moderna.

Sus aplicaciones abarcan desde el control lógico digital fundamental hasta el control de movimiento sofisticado, la regulación analógica precisa, el procesamiento avanzado de datos y la comunicación en red perfecta, permeando líneas de producción automatizadas y equipos en diversas industrias.

Comprender los conceptos fundamentales de los PLC, familiarizarse con sus diversas capacidades y dominar las técnicas correctas de cableado de entrada/salida (en particular, distinguir entre sumidero/fuente, NPN/PNP y seleccionar el tipo de salida adecuado) son habilidades esenciales para todo ingeniero y técnico de automatización.

A medida que la Industria 4.0 y la fabricación inteligente continúan evolucionando, los PLC mantendrán su papel fundamental, permitiendo a las empresas lograr una producción más eficiente, inteligente y flexible.

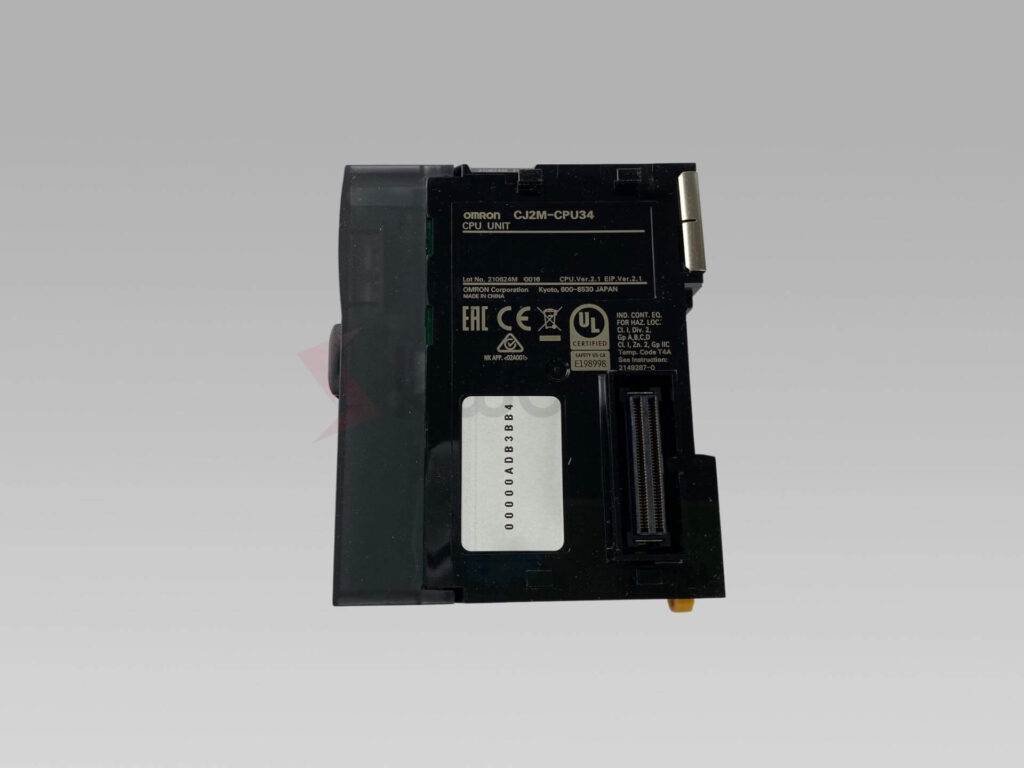

Potencie sus proyectos con PLC Omron, Mitsubishi y Schneider nuevos y originales: ¡en stock y listos ahora!

Contáctenos

Simplemente complete su nombre, dirección de correo electrónico y una breve descripción de su consulta en este formulario. Nos comunicaremos con usted dentro de las 24 horas.

Categoría de producto

Productos en oferta

También te pueden interesar estos temas

¿Qué es un VFD? – Cómo utilizarlo en aplicaciones

Los variadores de frecuencia (VFD) están transformando el panorama de la automatización industrial al proporcionar un control incomparable sobre la velocidad del motor y la eficiencia energética. En esta guía completa, analizaremos en profundidad qué es un VFD, cómo funcionan y cómo utilizar uno en sus aplicaciones para lograr un rendimiento óptimo y ahorros de energía.

24 V CC frente a 120 V CA: diferencias en la automatización

A la hora de seleccionar voltajes de control para la automatización industrial, dos opciones comunes son 24 V CC y 120 V CA. Pero, ¿cómo decidir cuál es el adecuado para su aplicación? En este artículo, analizaremos las diferencias clave entre 24 V CC y 120 V CA, exploraremos sus usos en los sistemas de automatización y lo ayudaremos a tomar una decisión informada en función de sus necesidades.

Guía de programación de PLC: Domine la automatización industrial

¿Está buscando comprender el mundo de los controladores lógicos programables (PLC) y cómo revolucionan la automatización industrial? Esta guía completa lo guiará a través de todo lo que necesita saber sobre la programación de PLC, desde conceptos básicos hasta técnicas avanzadas, ayudando tanto a principiantes como a profesionales experimentados a mejorar sus habilidades de automatización.