Comprender la HMI: qué es y cómo funciona

Tabla de contenido

HMI es el puente entre los humanos y las máquinas. Combina hardware y software, permitiendo a los operadores interactuar directamente con las máquinas o sistemas a través de una interfaz de control y monitoreo visual. Tanto las pantallas táctiles como las interfaces de teclado pueden ser parte de una HMI.

La HMI se conoce por varios nombres técnicos, como:

- Interfaz hombre-máquina (MMI)

- Interfaz de operador local (LOI)

- Terminal del operador (OT)

En términos simples, una HMI utiliza pantallas táctiles o displays para proporcionarnos una forma más intuitiva de operar sistemas industriales complejos.

¿Qué puede hacer la HMI?

La HMI puede monitorear las entradas y salidas de máquinas o sistemas en tiempo real, ayudando a los operadores a comprender las tendencias de producción, el tiempo y los indicadores clave de rendimiento (KPI).

A través de HMI, los operadores pueden verificar de forma remota el estado del equipo y ajustar la configuración mediante el control táctil cuando sea necesario.

Diferencias entre SCADA y HMI

Un error muy común es pensar que los sistemas HMI y SCADA son lo mismo, pero son diferentes. SCADA es un sistema de monitoreo completo, mientras que HMI es solo una interfaz dentro de él. De manera similar, HMI y GUI no son lo mismo; la GUI es una parte del sistema HMI.

- Rol y alcance:SCADA es un sistema integral que gestiona tareas de control y supervisión a gran escala en varios sitios o procesos. Recopila y procesa datos en tiempo real de varios sensores y dispositivos, lo que proporciona una vista centralizada de toda una planta o red. Por el contrario, HMI se centra en proporcionar una interfaz de usuario localizada (normalmente a través de pantallas o displays táctiles) que permite a los operadores interactuar directamente con máquinas o subsistemas específicos.

- Funcionalidad:Los sistemas SCADA pueden ejecutar funciones de control avanzadas, como análisis de datos, gestión de alarmas y control remoto. En comparación, la HMI sirve como interfaz que utilizan los operadores para la supervisión local y el ajuste de configuraciones. Piense en SCADA como un sistema de control integral, mientras que la HMI es la capa interactiva y fácil de usar.

- Integración con otros sistemas:Los sistemas SCADA suelen integrarse con otros sistemas como los PLC (controladores lógicos programables) y las RTU (unidades terminales remotas) para gestionar procesos distribuidos a gran escala. La HMI suele interactuar directamente con estos controladores, lo que proporciona retroalimentación inmediata y control local.

- Relación con la GUI:Una HMI incluye una interfaz gráfica de usuario (GUI), pero no es lo mismo que una GUI. La GUI es el aspecto visual que permite la interacción, mientras que la HMI abarca todo el sistema que permite la interacción del operador con las máquinas. Por lo tanto, si bien la HMI utiliza los principios de la GUI para su visualización, está diseñada específicamente para las necesidades industriales, ofreciendo visualización de datos, métricas en tiempo real y funciones de control.

En general, si bien los sistemas HMI y SCADA a menudo funcionan juntos, su alcance y funcionalidad los convierten en roles distintos en la automatización industrial.

¿Cómo se leen los diagramas de cableado de un PLC? ¿Cuáles son las reglas?

Dominar algunas reglas clave es esencial para leer diagramas de cableado de PLC:

- Leer de izquierda a derecha y de arriba a abajo:Al igual que al leer un libro, la secuencia de lectura de los diagramas de cableado suele ser de izquierda a derecha y de arriba a abajo.

- Utilice símbolos para una localización rápida:Los símbolos de los diagramas de cableado representan la posición y las conexiones de cada componente. Familiarizarse con estos símbolos le permitirá identificar rápidamente los puntos clave del circuito.

- Preste atención a los sistemas de numeración:Muchos diagramas de cableado utilizan números de página y columna, como “35.2”, lo que indica que un componente está en la página 35, columna 2.

¿Cómo dominar rápidamente los diagramas de cableado del panel PLC?

- Comience con la alimentación principal y luego pase a los circuitos de control:La sección de alimentación principal suele estar en la esquina superior izquierda del diagrama. Verifique las conexiones de alimentación principal antes de verificar otros circuitos de control.

- Identificar entradas y salidas:Las entradas y salidas suelen estar marcadas con diferentes colores o símbolos. Asegúrese de que todos los dispositivos de entrada (como sensores) y de salida (como motores) estén conectados correctamente.

¿Por qué son tan importantes los diagramas de cableado para los ingenieros?

Los diagramas de cableado no son solo guías de instalación; también nos ayudan a solucionar problemas rápidamente. Siempre que ocurre un problema, podemos seguir el diagrama de cableado paso a paso para localizar el problema, evitando tiempos de inactividad prolongados.

¿Cómo localizar rápidamente puntos de falla usando diagramas de cableado?

La clave para encontrar rápidamente puntos de falla a través de diagramas de cableado es la resolución de problemas lógica y la inspección paso a paso.

En primer lugar, verifique si la entrada de energía es normal revisando las conexiones en la sección de energía principal del diagrama. Si el sistema no arranca, podría deberse a un problema de energía o de fusibles.

A continuación, inspeccione los módulos de entrada y salida para asegurarse de que las señales se transmitan correctamente. Con los símbolos del diagrama de cableado, puede limitar el problema a un sensor o actuador específico, lo que hace que la resolución de problemas sea más eficiente.

Por ejemplo, si un sensor no tiene señal, verifique su cableado o reemplace el módulo.

Los diagramas de cableado también nos ayudan a comprender la lógica del circuito de control. Al verificar la sección de control lógico, puede verificar si las señales de entrada y los controles de salida del PLC se alinean con la lógica de diseño.

Si una parte del circuito de control no funciona correctamente, el diagrama le permite identificar el problema rápidamente, evitando reparaciones a ciegas. El uso de herramientas como un multímetro para medir la corriente y el voltaje puede validar aún más la funcionalidad del circuito.

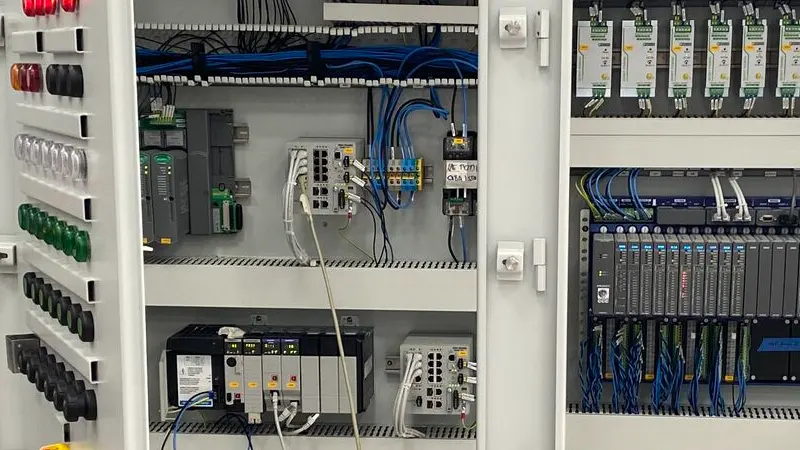

¿Cómo realizar el mantenimiento del cableado eléctrico de un panel PLC?

El paso principal para el mantenimiento del cableado del panel del PLC es verificar periódicamente la estanqueidad de todas las conexiones. Debido a la vibración y los cambios de temperatura en entornos industriales, los terminales de tornillo pueden aflojarse, lo que provoca una transmisión de señal inestable o cortocircuitos.

Es fundamental garantizar que todas las conexiones sean seguras. Una inspección exhaustiva cada pocos meses puede mejorar significativamente la confiabilidad del sistema.

Además, mantenga el panel libre de polvo y resistente a la humedad. Los paneles PLC suelen albergar muchos componentes electrónicos delicados, y el polvo y la humedad pueden provocar corrosión en los terminales o cortocircuitos.

Limpie periódicamente el interior del panel con aire comprimido mientras el sistema esté en funcionamiento y evite colocar el panel en entornos muy húmedos. Si es inevitable instalarlo en un área húmeda, utilice una carcasa impermeable o desecantes para prolongar la vida útil del panel.

Por último, reemplace los cables y componentes viejos lo antes posible. El uso prolongado puede hacer que los cables envejezcan, lo que provoca daños en el aislamiento y aumenta el riesgo de fugas eléctricas o cortocircuitos.

Utilice las especificaciones del diagrama de cableado para seleccionar componentes de reemplazo que coincidan con el modelo original, garantizando así la seguridad y la estabilidad.

Con estas medidas de mantenimiento, no solo puede extender la vida útil de su sistema PLC, sino también reducir el tiempo de inactividad causado por problemas de cableado, manteniendo sus operaciones funcionando sin problemas.

Preguntas frecuentes

¿Qué significa “COM” en un diagrama de cableado?

COM suele significar “común” y funciona como un punto de conexión compartido para varios dispositivos de entrada o salida. Durante el cableado, es fundamental asegurarse de que el terminal COM esté conectado correctamente.

¿Cómo puedo garantizar la seguridad del cableado?

Utilice los cables y bloques de terminales adecuados, siga estrictamente los símbolos e instrucciones del diagrama de cableado y, lo más importante, realice siempre las tareas de cableado con la energía apagada.

¿Por qué es importante seguir estrictamente el diagrama de cableado?

Los diagramas de cableado se diseñan en función de los requisitos y funciones del sistema. Cualquier desviación podría provocar daños en el equipo o incluso riesgos de seguridad.

Potencie sus proyectos con PLC Omron, Mitsubishi y Schneider nuevos y originales: ¡en stock y listos ahora!

Conclusión

Aprender a leer los paneles de PLC y los diagramas de cableado es una habilidad esencial que no solo mejora la eficiencia laboral, sino que también mejora su experiencia profesional. ¡Espero que este artículo le ayude a dominar esta habilidad y haga que el cableado sea una tarea menos abrumadora!

¿Buscas PLC nuevos y originales para tus proyectos? En Kwoco, tenemos en stock los PLC más recientes de las mejores marcas como Omrón, Mitsubishi, y SchneiderCompre con confianza: envío rápido, calidad garantizada. ¡Compre ahora!

Contáctenos

Simplemente complete su nombre, dirección de correo electrónico y una breve descripción de su consulta en este formulario. Nos comunicaremos con usted dentro de las 24 horas.

Categoría de producto

Productos en oferta

También te pueden interesar estos temas

Diferencias entre los modelos de PLC de Omron explicadas

Diferencia entre los modelos de PLC Omron explicada ¿Tiene dificultades para decidir qué modelo de PLC Omron se adapta mejor a las necesidades de su proyecto?

Guía de selección de PanelView de Allen-Bradley: elija la HMI adecuada

¿Está buscando seleccionar el PanelView de Allen-Bradley adecuado para sus necesidades de automatización industrial? Esta guía de selección integral le explicará todo lo que necesita saber sobre PanelView Plus 7, PanelView 800 y otros terminales gráficos de la familia Allen-Bradley. Ya sea que esté actualizando su sistema existente o comenzando desde cero, esta guía lo ayudará a tomar una decisión informada.

¿Cuáles son los 5 lenguajes de programación de PLC más comunes?

¿Cuáles son los 5 lenguajes de programación de PLC más comunes? La resolución de problemas en la automatización industrial a menudo depende de un factor clave: