SPS-Befehlsfehler: Ein Leitfaden zur Fehlerbehebung

Inhaltsverzeichnis

Dennoch, wenn ein SPS Wenn die Steuerung fehlerhaft ist, kann die gesamte Fertigungslinie zum Stillstand kommen, was zu unkalkulierbaren Verlusten führt. Dieser kurze Artikel bietet eine umfassende Analyse des Aufbaus von SPS-Steuerungen, untersucht systematisch die Ursachen von Steuerungsfehlern und stellt eine Reihe effektiver Methoden zur Fehlersuche und -behebung vor.

I. Das SPS-Befehlssystem: Der Eckpfeiler der Automatisierungssteuerung

Bevor man sich mit Fehlern befasst, ist es unerlässlich, zunächst die Funktionsweise von SPS-Richtlinien zu verstehen. Ein SPS-Befehl ist eine Sammlung von Befehlen, die im Speicher der SPS vordefiniert sind und ihr Anweisungen geben, wie sie auf Eingangssignale reagiert und die Ausgabegeräte steuert. Ein vollständiger und aussagekräftiger Befehlssatz ist ein wichtiges Kriterium für die Beurteilung der SPS-Leistung.

1.1 Grundlegende Komponenten von SPS-Anweisungen

Jeder SPS-Befehl besteht aus mehreren Kernkomponenten, die harmonisch zusammenarbeiten, um eine spezifische Steuerlogik zu erreichen:

FunktionscodeDies ist der Kern der Richtlinie und definiert die Art der durchzuführenden Operation, z. B. 'LD' (Laden), 'AND' (Logisches UND), 'OR' (Logisches ODER) und 'OUT' (Ausgabe).

OperandDas Ziel der Richtlinienwirkung, das ein physischer Ein-/Ausgangsport, ein internes Register, ein Timer oder ein Zähler sein kann. Übliche Operanden sind:

- 'I': Eingabe

- 'Q' (oder 'O'): Ausgabe

- 'M': Interner Speicher (Speicher).

- 'T': Timer.

- 'C': Zähler.

- 'D' (oder 'DB'): Datenregister/Datenblock.

Adresse/DatenWird verwendet, um die genaue Position des Operanden zu bestimmen oder die für die Ausführung des Befehls erforderlichen Parameter anzugeben. Beispielsweise bezieht sich I0.0 auf den Nullpunkt des ersten Eingangsmoduls. Daten können eine Konstante oder eine in einem Datenregister gespeicherte Variable sein.

AusführungsbedingungDie Voraussetzung für die Ausführung des Befehls. In der Kontaktplanlogik wird dies typischerweise durch eine Reihe von in Reihe oder parallel geschalteten Kontakten dargestellt. Der Befehl wird nur ausgeführt, wenn diese Bedingungen erfüllt sind.

Ende der Anweisung: Markiert das Ende eines Programmsegments oder des gesamten Programmzyklus, wie z. B. die 'END'-Richtung.

1.2 Vergleich der Unterrichtsarten und Anwendungsszenarien

Um die Funktion verschiedener Befehle besser zu verstehen, bietet die folgende Tabelle eine vergleichende Analyse zahlreicher grundlegender Logikbefehle:

| Anweisungs-/Funktionscode | Vollständiger Name | Funktionsbeschreibung | Typisches Anwendungsszenario |

|---|---|---|---|

| LD (Last) | Laden | Lädt den Zustand eines normalerweise offenen Kontakts an die Spitze des Logikstapels und beginnt damit eine neue Logikzeile. | Eine logische Auswertung einleiten, z. B. prüfen, ob ein Startknopf gedrückt wurde. |

| UND (Und) | Logisches UND | Führt eine logische „UND“-Verknüpfung durch, die zwei oder mehr Bedingungen nacheinander verknüpft. Das Ergebnis ist nur dann wahr, wenn alle Bedingungen gleichzeitig erfüllt sind. | Sicherheitsverriegelung; beispielsweise kann eine Maschine nur starten, wenn die Sicherheitstür geschlossen und der Not-Aus-Schalter nicht aktiviert ist. |

| ODER (Oder) | Logisches ODER | Führt eine logische „ODER“-Verknüpfung durch, die zwei oder mehr Bedingungen parallel verknüpft. Das Ergebnis ist wahr, wenn mindestens eine Bedingung erfüllt ist. | Mehrpunkt-Startsteuerung, die es ermöglicht, eine Maschine von einem lokalen Bedienfeld oder einem zentralen Kontrollraum aus zu starten. |

| AUSGANG (Ausgabe) | Ausgangsspule | Steuert eine Ausgangsspule basierend auf dem Ergebnis der logischen Operation und steuert so den Start/Stopp eines externen Geräts. | Ansteuerung von Aktoren wie Motoren, Magnetventilen und Kontrollleuchten. |

| SET/RST | Einstellen/Zurücksetzen | Set/Reset-Befehle werden verwendet, um einen Ausgabezustand auch dann aufrechtzuerhalten, wenn die Eingabebedingung nicht mehr vorliegt. | Implementierung einer „Start-Stopp“-Verriegelungsschaltung oder Verriegelung eines Alarmsignals unter bestimmten Bedingungen. |

Das Verständnis der Struktur und Funktion dieser grundlegenden Anweisungen ist der erste Schritt zur Diagnose und Behebung von Anweisungsfehlern.

II. Die vier Hauptursachen für das Versagen von SPS-Befehlen

Wenn ein SPS-Befehl nicht mehr wie erwartet funktioniert, kann dies verschiedene Ursachen haben. Wir kategorisieren diese möglichen Ursachen in vier Hauptgruppen und untersuchen ihre Wahrscheinlichkeit und ihren Einfluss.

2.1 Stromausfall

Die Stromversorgung ist die unerlässliche Voraussetzung für den zuverlässigen Betrieb einer SPS-Anlage. Stromausfälle zählen zu den häufigsten Ursachen für SPS-Abschaltungen. Typischerweise äußert sich ein solcher Ausfall durch einen vollständigen Stillstand der SPS-Programmierung, wobei alle Kontrollleuchten erlöschen.

Ursachenanalyse

- Instabile externe StromversorgungNetzspannungsschwankungen, Überspannungen und Oberschwingungsstörungen können die sich ändernde Stromversorgung der SPS beeinflussen.

- Probleme mit der LeitungsverbindungLose Stromkabel, schlechter Kontakt oder unsachgemäße Erdung können zu Stromausfällen oder Störungen führen.

- Beschädigung des NetzteilmodulsDie eigene Stromversorgungskomponente der SPS kann aufgrund von Überlastung, Kurzschlüssen oder Verschleißerscheinungen der Bauteile nicht ausreichen.

Laut Informationen zur Instandhaltung von kommerziellen Automatisierungsanlagen, etwa 20% -30% Ausfälle des SPS-Systems stehen in direktem Zusammenhang mit Problemen der Stromversorgung.

2.2 Kommunikationsfehler

Moderne SPS-Systeme laufen fast nie allein. Sie tauschen Daten mit verschiedenen anderen SPSen aus. Bediengeräte (Mensch-Maschine-Schnittstellen), fährt, Und Sensoren über kommerzielle Netzwerke wie Ethernet, Profibus und Modbus. Eine Unterbrechung der Kommunikationsverbindung kann dazu führen, dass die erforderlichen Daten die SPS nicht erreichen oder Steuerbefehle nicht gesendet werden.

Ursachenanalyse

- Probleme mit der physischen VerbindungBeschädigte Kommunikationskabel, lockere Adapter und unzureichende Schutzleiter sind häufige Ursachen.

- Falsche Netzwerkkonfiguration: IP-Adresskonflikte, fehlerhafte Subnetzmaskeneinstellungen oder Fehler bei der Baudrate- oder Terminalnummerneinstellung können die Interaktion unterbrechen.

- KommunikationsprotokollkonfliktInkonsistenzen im Kommunikationsverfahren oder im Datenlayout zwischen Master- und Slave-Geräten.

- Elektromagnetische Interferenz (EMI)Starke elektromagnetische Felder können Kommunikationssignale stören und so zu Informationsverlusten oder Fehlern führen.

In einer Fertigungsanlage kam es in einer Produktionslinie häufig zu Stillständen. Die Untersuchung ergab, dass die Abschirmung eines Profinet-Kommunikationskabels von einer Ratte durchfressen worden war. Dies führte zu wiederholten Kommunikationsstörungen zwischen der SPS und einem verteilten E/A-Modul, was wiederum eine Reihe von Ausfällen zur Folge hatte.

2.3 Programmfehler

Programmierfehler stellen eine weitere häufige Fehlerkategorie dar, insbesondere bei der Einrichtung neuer Projekte oder der Modifizierung alter Systeme. Diese Fehler können subtil sein; die SPS selbst läuft möglicherweise weiter, doch das Systemverhalten entspricht nicht den Erwartungen.

Ursachenanalyse

- Logische FehlerDie Programmlogik ist nicht ausreichend streng und deckt nicht alle möglichen Betriebszustände ab, was unter bestimmten Bedingungen zu einer fehlerhaften Programmausführung führt. Beispielsweise kann eine notwendige Verriegelungsbedingung fehlen.

- Unsachgemäße Verwendung der Anweisungen: Falsche Kriterienkonfigurationen für komplizierte Richtlinien oder Aufruf bestimmter Feature-Blöcke zu unpassenden Zeitpunkten.

- Datenüberlauf oder TypenkonfliktBei mathematischen Verfahren oder der Informationsverarbeitung übersteigt das Ergebnis die Speicherkapazität des Registers, oder die Informationsarten sind inkompatibel.

- Programmscan-Probleme: Ein Programmsegment wird unbeabsichtigt übersprungen (z. B. nach einer JUMP-Anweisung eingefügt), oder wichtige Schlussfolgerungen werden in einem Interrupt-Service-Regime platziert, was zu chaotischem Ausführungszeitpunkt führt.

Die Verwendung eines modularen Programmieransatzes, bei dem komplexe Programme in unabhängige Funktionsblöcke unterteilt werden, trägt dazu bei, Fehler zu reduzieren und die zukünftige Wartung zu vereinfachen. Darüber hinaus ermöglicht die umfassende Nutzung von SPS-Simulationssoftware für die Offline-Prüfung die Erkennung der meisten potenziellen Probleme, bevor das Programm auf die Hardware geladen wird.

2.4 Ausrüstung und Umweltaspekte

Als industrietauglicher Computer ist die Ausrüstung einer SPS deutlich zuverlässiger als die eines herkömmlichen Computers. In rauen Industrieumgebungen sind Hardwareausfälle jedoch nach wie vor unvermeidbar.

Ursachenanalyse

- Fehler des E/A-Moduls: Durch einen Kurzschluss an einer Eingangskomponente oder einem beschädigten Relais/Transistor an einem Ergebnismodul können Signale nicht korrekt gelesen oder gesendet werden.

- CPU-Modul-FehlerDie Haupteinheit kann aufgrund von Überhitzung, dauerhafter Stromversorgung oder Alterung der inneren Komponenten ausfallen, was oft einen fatalen Fehler darstellt.

- SpeicherausfallBeschädigungen der Speicherchips, die das Programm oder die Daten speichern, können zu Programmverlust oder Datenbeschädigung führen.

- UmweltfaktorenÜbermäßige Temperatur, Feuchtigkeit, Schmutz oder korrosive Gase können die Alterung der Hardware beschleunigen und sogar direkt Kurzschlüsse oder Fehlverbindungen verursachen.

Die folgende Tabelle fasst die Merkmale der 4 wichtigsten Fehlerkategorien und die erforderlichen Maßnahmen zur Behebung zusammen:

| Fehlerkategorie | Manifestation | Wahrscheinlichkeit | Auswirkungen | Priorität der Fehlerbehebung |

|---|---|---|---|---|

| Stromausfall | Die SPS stoppt vollständig, die Betriebsanzeige ist aus. | Hoch | Gesamtes SPS-System | Höchste |

| Kommunikationsfehler | Einige Geräte sind offline, die HMI meldet einen Kommunikationsfehler. | Medium | Spezielle Geräte im Zusammenhang mit der Kommunikation | Hoch |

| Programmfehler | Die SPS läuft normal, aber die Gerätefunktion ist fehlerhaft. | Hoch (während der Inbetriebnahme) | Spezifische Funktion oder Logik | Medium |

| Hardware/Umgebung | Ein bestimmter E/A-Punkt ist inaktiv, oder die SPS meldet einen Hardwarefehler. | Niedrig | Einzelmodul oder komplettes System | Niedrig (nach Ausschluss anderer) |

III. Effiziente Fehlersuche und Problemlösung: Ein systematischer Ansatz

Wenn eine SPS-Steuerung ausfällt, führt wahlloses Fehlersuchen nur zu Zeitverschwendung. Die Anwendung eines systematischen Vorgehens kann deutlich zuverlässigere Ergebnisse liefern.

3.1 Schritt 1: Informationssammlung und vorläufige Diagnose

1. SPS-Statusanzeigen beobachten:

- 'PWR' (Power) Leuchte: Ein dauerhaft grünes Licht zeigt an, dass die Stromversorgung normal funktioniert.

- 'RUN'-Leuchte: Ein dauerhaft oder blinkend grünes Licht zeigt an, dass sich die CPU im Betriebsmodus befindet.

- 'ERR' (Error) oder 'FAULT'-Leuchte: Eine dauerhaft leuchtende oder blinkende rote Leuchte signalisiert einen CPU- oder Programmfehler.

- 'I/O-Leuchten: Prüfen Sie, ob der Status der Kontrollleuchten für die entsprechenden Eingangs- und Ausgangspunkte mit den tatsächlichen Signalen übereinstimmt.

2. HMI-Alarmmeldungen prüfenDie Mensch-Maschine-Schnittstelle bietet üblicherweise eine der direktesten Zusammenfassungen von Fehlern, wie zum Beispiel „Motor XX konnte nicht starten“ oder „Kommunikation mit dem Antrieb unterbrochen“.

3. Erkundigen Sie sich bei den Mitarbeitern vor Ort.: Verstehen Sie die Situation vor und nach dem Auftreten des Fehlers. Fragen Sie, welche Vorgänge durchgeführt wurden und ob dabei ungewöhnliche Geräteaktionen oder Geräusche aufgefallen sind.

3.2 Schritt 2: Systematische Untersuchung

Auf Grundlage der vorläufigen Diagnose sollte man sich an das Prinzip „Äußeres vor Inneres, Hardware vor Softwareanwendung“ halten, um eine schrittweise Untersuchung durchzuführen.

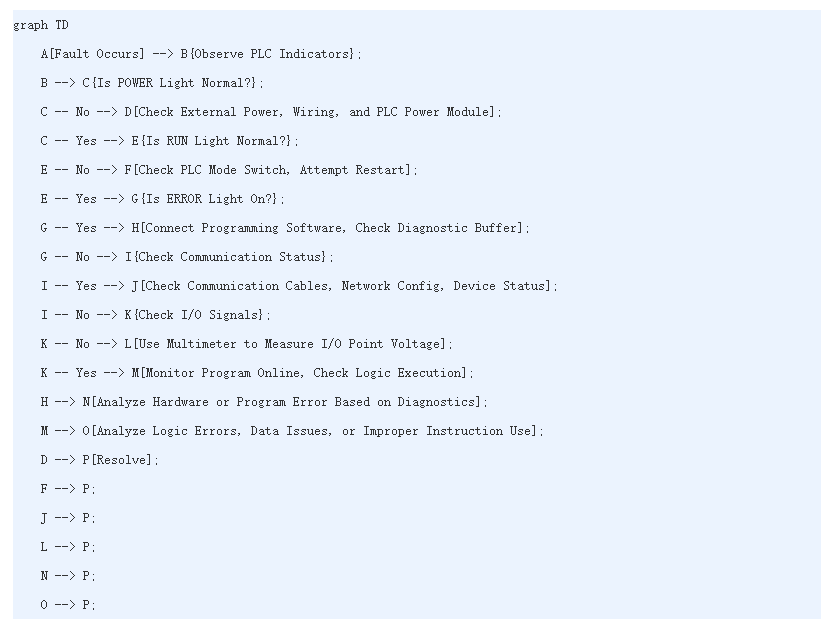

Ablaufdiagramm zur Fehlerbehebung

3.3 Maßnahme 3: Tiefgehende Analyse und Problemlösung mithilfe von Werkzeugen

- Online-Überwachung mit ProgrammiersoftwareDies ist das optimale Werkzeug zur Diagnose von Programmfehlern. Dank Online-Überwachung können Sie den Ausführungsstatus des Programmablaufs und die Wertänderungen der Variablen in Echtzeit verfolgen, um das Problem schnell zu identifizieren.

- Diagnostischer PufferWenn die SPS einen internen Fehler erkennt, speichert sie detaillierte Fehlerinformationen (wie Fehlerart, Zeitpunkt des Ereignisses und betroffene Komponente) im Diagnosepuffer. Das Auslesen dieser Details mit einer Programmiersoftware ist entscheidend für die Behebung von Geräteausfällen und Systemfehlern.

- Multimeter und OszilloskopBei Hardwareproblemen ist ein Multimeter das wichtigste Werkzeug zur Überprüfung der Versorgungsspannung und des Ein-/Aus-Status von Ein-/Ausgangssignalen. Bei der Behebung von Hochgeschwindigkeitssignalen oder Kommunikationsstörungen bietet ein Oszilloskop eine zusätzliche, präzise Analysemöglichkeit.

Versorgen Sie Ihre Projekte mit brandneuen, originalen SPS von Omron, Mitsubishi und Schneider – auf Lager, sofort verfügbar!

Abschluss

Obwohl Ausfälle der SPS-Steuerung ein häufiges Problem darstellen, lassen sich viele Fehler schnell lokalisieren und beheben, indem man ihre Funktionsprinzipien und Funktionsweisen genau versteht und eine klinische Fehlersuchmethode anwendet. Noch wichtiger ist jedoch die Prävention.

Zuverlässiges Systemdesign: Von Beginn des Projekts an sollten die Sicherheit der Stromversorgung und die Störfestigkeit umfassend berücksichtigt, das Erdungsnetz ordnungsgemäß ausgelegt und erstklassige SPS-Komponenten und Kabel ausgewählt werden.

Standardisierte Programmierpraktiken: Folgen Sie modularen und strukturierten Showkonzepten, fügen Sie detaillierte Anmerkungen hinzu und entwickeln Sie ein umfassendes System zur Überwachung von Programmabweichungen.

Regelmäßige Wartung: Überprüfen Sie regelmäßig die Atmosphäre im SPS-Schrank (Temperatur, Luftfeuchtigkeit, Verschmutzungsgrad), ziehen Sie die Klemmenblöcke fest und überprüfen Sie die Funktion der Lüfter, um sicherzustellen, dass das System stets in einwandfreiem Zustand ist.

Durch die Integration dieser idealen Methoden direkt in die tägliche Konstruktion, die Präsentation und die Wartungsarbeiten können wir die Zuverlässigkeit von SPS-Automatisierungssystemen maximieren, reibungslose und effiziente Fertigungsprozesse gewährleisten und letztendlich einen höheren Wert für das Unternehmen erzielen.

Kontaktieren Sie uns

Geben Sie in dieses Formular einfach Ihren Namen, Ihre E-Mail-Adresse und eine kurze Beschreibung Ihrer Anfrage ein. Wir werden Sie innerhalb von 24 Stunden kontaktieren.

Diese Themen könnten Sie auch interessieren

Raspberry Pi als SPS-Steuerung: Programmierbare Logik erkundet

Entdecken Sie, wie Raspberry Pi speicherprogrammierbare Steuerungen verändert und was dies für die industrielle Automatisierung bedeutet.

Kwocos erfolgreiche Zusammenarbeit mit globalen Handelsunternehmen

Kwocos erfolgreiche Zusammenarbeit mit globalen Handelsunternehmen Im heutigen globalen Markt beeinflusst die Zuverlässigkeit der Lieferkette direkt die

VFD verstehen: Was ist ein Frequenzumrichter?

Im Bereich der industriellen Automatisierung sind Frequenzumrichter (VFDs) zentrale Komponenten, die die Effizienz und Leistung von Elektromotorsystemen verbessern. In diesem Artikel werden die Grundlagen von VFDs, ihre Funktionen und die zahlreichen Vorteile, die sie bei der Drehzahlregelung und Energieeffizienz bieten, untersucht.