So lösen Sie SPS-Kommunikationsprobleme

- kwoco-plc.com

- 25. Juni 2024

- 3:24 Uhr

Speicherprogrammierbare Steuerungen (SPS) bilden das Rückgrat der modernen industriellen Automatisierung. Dabei handelt es sich um spezialisierte Computer zur Verwaltung und Steuerung von Fertigungsprozessen, Maschinen und anderen Industrieanlagen.

Von Fließbändern bis hin zum komplexen Maschinenbetrieb sorgen SPS dafür, dass alles reibungslos, effizient und sicher läuft.

Stellen Sie sich das Chaos vor, wenn Ihre industriellen Prozesse plötzlich gestoppt oder gestört würden. Um solche Szenarien zu vermeiden, ist eine zuverlässige Kommunikation zwischen SPS und anderen Komponenten von entscheidender Bedeutung.

Inhaltsverzeichnis

Eine effektive SPS-Kommunikation stellt sicher, dass alle Teile Ihres automatisierten Systems synchronisiert sind, Daten genau übertragen werden und der Betrieb reibungslos abläuft.

Wenn Kommunikationsprobleme auftreten, kann dies zu Produktionsunterbrechungen und damit zu Ausfallzeiten, höheren Kosten und potenziellen Sicherheitsrisiken führen.

Einführung

Der Zweck dieses Artikels besteht darin, Sie durch die Lösung gängiger SPS-Kommunikationsprobleme zu führen.

Egal, ob Sie mit Verbindungsproblemen, Datenverlust oder Synchronisierungsproblemen konfrontiert sind, wir möchten Ihnen praktische Lösungen bieten, die Ihnen dabei helfen, einen reibungslosen Industriebetrieb aufrechtzuerhalten.

Wie kommunizieren Sie mit PLC?

Effektive Kommunikation mit speicherprogrammierbaren Steuerungen (SPS) kann sowohl über direkte als auch über Remote-Methoden erreicht werden, die jeweils an spezifische Anforderungen und Konfigurationen angepasst sind.

Direkte Kommunikation

Bildschirme der Mensch-Maschine-Schnittstelle (HMI): Eine der benutzerfreundlichsten Möglichkeiten zur Interaktion mit SPSen ist die Bediengerät Bildschirme. Diese Schnittstellen bieten Echtzeit-Datenvisualisierung, Steuerungsoptionen und Diagnoseinformationen und erleichtern den Bedienern die direkte Überwachung und Verwaltung von Prozessen.

Programmiersoftware-Schnittstellen: SPS werden häufig mithilfe spezieller Softwareschnittstellen programmiert und konfiguriert. Mit diesen Tools, wie etwa dem TIA Portal von Siemens, GX Works von Mitsubishi und RSLogix 5000 von Allen Bradley, können Ingenieure Steuerlogik direkt auf die SPS schreiben, testen und hochladen und so eine präzise Kontrolle über industrielle Prozesse gewährleisten.

Fernkommunikation

Netzwerk-Ethernet-Switches und -Kabel: Zur Fernkommunikation werden SPSen normalerweise über Netzwerk-Ethernet-Switches und -Kabel verbunden. Mit diesem Aufbau können SPSen Daten über ein lokales Netzwerk (LAN) mit anderen Geräten und Systemen austauschen und so eine nahtlose Integration und Koordination im gesamten Automatisierungssystem ermöglichen.

Drahtlose Kommunikationsmethoden: In Situationen, in denen eine Verkabelung unpraktisch ist, kommen drahtlose Kommunikationsmethoden zum Einsatz. Technologien wie Wi-Fi und industrielle Wireless-Standards bieten Flexibilität und Mobilität, sodass SPSen über ein drahtloses Netzwerk kommunizieren können, ohne dass sie durch physische Verkabelung eingeschränkt werden müssen.

Allgemeine Lösungen für SPS-Kommunikationsprobleme

Die Behebung von Kommunikationsproblemen in SPS-Systemen ist für die Aufrechterhaltung reibungsloser industrieller Automatisierungsabläufe von entscheidender Bedeutung. Im Folgenden finden Sie wichtige Schritte und bewährte Methoden zur effektiven Fehlerbehebung und Lösung dieser Probleme.

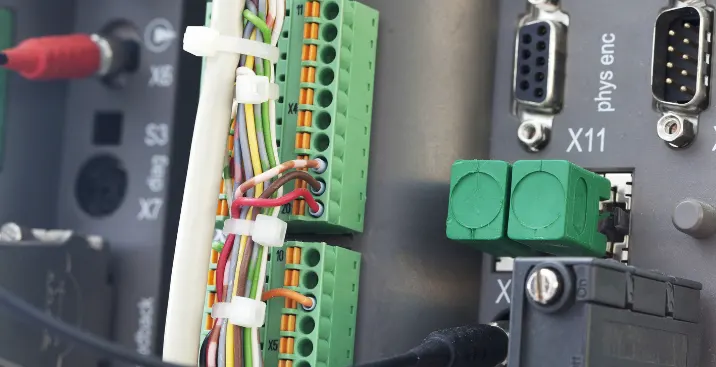

Überprüfen Sie Ethernet-Kabel und Netzwerk-Ethernet-Switche: Beginnen Sie damit, alle physischen Verbindungen gründlich zu untersuchen. Untersuchen Sie Ethernet-Kabel auf Anzeichen von Verschleiß, Ausfransungen oder Schäden, die die Datenübertragung beeinträchtigen könnten. Überprüfen Sie auch Netzwerk-Ethernet-Switches, um sicherzustellen, dass sie ordnungsgemäß funktionieren und alle Ports betriebsbereit sind. Durch ordnungsgemäßes Kabelmanagement und die Verwendung hochwertiger, abgeschirmter Kabel können Kommunikationsfehler erheblich reduziert werden.

Stellen Sie sicher, dass die Anschlüsse ordnungsgemäß angeschlossen sind, und prüfen Sie, ob Schäden vorliegen: Überprüfen Sie, ob alle Verbindungen sicher und richtig angeschlossen sind. Lose oder falsch angeschlossene Kabel können zeitweise Kommunikationsfehler verursachen. Überprüfen Sie Anschlüsse und Ports regelmäßig auf physische Schäden oder Korrosion, die die Integrität der Kommunikationsverbindung beeinträchtigen könnten.

Korrekter SPS-Code und Konfigurationseinstellungen: Die Softwarekonfiguration spielt bei der SPS-Kommunikation eine entscheidende Rolle. Stellen Sie sicher, dass der SPS-Code fehlerfrei ist und die Konfigurationseinstellungen korrekt angewendet werden. Dazu gehört die Überprüfung von IP-Adressen, Subnetzmasken, Gateways und anderen Netzwerkparametern. Falsche Einstellungen können zu Kommunikationsausfällen und Systemstörungen führen.

Stellen Sie die Kompatibilität zwischen SPS-Produkten und Kommunikationsprotokollen sicher: Kompatibilitätsprobleme zwischen verschiedenen SPS-Produkten (z. B. Siemens-SPS-Steuerungen, Mitsubishi SPS, Und Allen Bradleys) und Kommunikationsprotokolle können ebenfalls Probleme verursachen. Stellen Sie sicher, dass alle Geräte im Netzwerk für die Verwendung kompatibler Protokolle konfiguriert sind und effektiv kommunizieren können. Durch Aktualisieren der Firmware und Software auf die neuesten Versionen können viele Kompatibilitätsprobleme behoben werden.

Netzwerkverkehr und Störungen:Hoher Netzwerkverkehr oder Störungen können die PLC-Kommunikation stören. Verwenden Sie Netzwerkanalysatoren, um zu prüfen, ob übermäßiger Datenverkehr oder Störungen im Netzwerk vorliegen. Die Implementierung einer Netzwerksegmentierung und einer angemessenen Abschirmung kann dazu beitragen, diese Probleme zu mildern.

Umweltfaktoren:Umweltfaktoren wie extreme Temperaturen, Feuchtigkeit oder elektromagnetische Störungen können die SPS-Kommunikation beeinträchtigen. Stellen Sie sicher, dass Ihre SPS und Netzwerkgeräte unter den empfohlenen Umgebungsbedingungen betrieben werden.

Regelmäßige Wartung

Routinemäßige Überprüfungen und Aktualisierungen der Automatisierungsausrüstung: Regelmäßige Wartung ist unerlässlich, um Kommunikationsproblemen vorzubeugen. Führen Sie Routineprüfungen an allen Automatisierungsgeräten durch, einschließlich SPS, Netzwerk-Switches und Kabeln. Achten Sie auf Anzeichen von Verschleiß oder potenzielle Probleme, die sich zu ernsthaften Problemen entwickeln könnten, wenn sie nicht behoben werden.

Vorbeugende Maßnahmen zur Vermeidung von Ausfällen bei der industriellen SPS-Automatisierung: Implementieren Sie vorbeugende Wartungsmaßnahmen, um zukünftige Kommunikationsausfälle zu vermeiden. Dazu gehören planmäßige Inspektionen, die Reinigung der Geräte und der rechtzeitige Austausch abgenutzter Komponenten. Das Führen eines Wartungsprotokolls und die Einhaltung eines strikten Wartungsplans können zur frühzeitigen Erkennung und Lösung potenzieller Probleme beitragen.

Durch die systematische Behebung dieser häufigen Kommunikationsprobleme können Sie die Zuverlässigkeit und Effizienz Ihrer SPS-Systeme verbessern und so eine unterbrechungsfreie industrielle Automatisierung und optimale Leistung sicherstellen.

Erweiterte Tipps zur Fehlerbehebung

Bei komplexeren SPS-Kommunikationsproblemen können erweiterte Fehlerbehebungstechniken eingesetzt werden, um Probleme effektiv zu identifizieren und zu lösen.

Verwenden Sie Diagnosetools

Softwaretools zur Diagnose von SPS-Kommunikationsproblemen: Die Verwendung spezieller Diagnosesoftware kann bei der Identifizierung und Behebung von Kommunikationsproblemen erheblich hilfreich sein. Diese Tools bieten detaillierte Einblicke in die Netzwerkleistung, Kommunikationsprotokolle und Fehlermeldungen und helfen Ihnen, die genaue Ursache des Problems zu ermitteln. Viele dieser Diagnosetools sind so konzipiert, dass sie mit verschiedenen SPS-Marken kompatibel sind, darunter Siemens, Mitsubishi und Allen Bradley.

Mit SPS-Steuerungen von Siemens und anderen Marken kompatible Tools: Stellen Sie sicher, dass die von Ihnen verwendeten Diagnosetools mit den spezifischen SPS-Steuerungen in Ihrem Setup kompatibel sind. Siemens bietet beispielsweise eine Reihe von Diagnosesoftware an, die sich nahtlos in die SPS-Systeme des Unternehmens integrieren lässt und Echtzeitdaten sowie umfassende Fehlerberichte liefert. Auch andere Marken haben ihre Diagnoselösungen auf ihre Produkte zugeschnitten und ermöglichen so eine effiziente Fehlerbehebung.

Beachten Sie die Richtlinien des Herstellers

Lesen Sie Handbücher und Support von Marken wie Omron, Mitsubishi und Schneider: Herstellerrichtlinien und -handbücher sind wertvolle Ressourcen zur Lösung von SPS-Kommunikationsproblemen. Sie enthalten detaillierte Anweisungen, Schritte zur Fehlerbehebung und technische Spezifikationen, die Sie durch den Prozess führen können. Marken wie Omron, Mitsubishi und Schneider Bereitstellung umfassender Dokumentations- und Supportdienste, einschließlich Online-Ressourcen und technischer Supportteams, um bei komplexen Problemen zu helfen.

Netzwerkanalyse

Überwachung und Analyse des Netzwerkverkehrs mit Tools für Ethernet-Kabelverbindungen: Netzwerkanalysetools sind für die Überwachung und Diagnose von Problemen innerhalb des Kommunikationsnetzwerks unerlässlich. Mit diesen Tools können Sie den Netzwerkverkehr erfassen und analysieren, Engpässe identifizieren und Anomalien erkennen, die die Kommunikation beeinträchtigen könnten. Durch die Verwendung von Netzwerkanalysatoren können Sie den Datenfluss besser verstehen und etwaige Störungen oder Ineffizienzen in den Ethernet-Kabelverbindungen genau bestimmen.

Mithilfe dieser erweiterten Tipps zur Fehlerbehebung können Sie selbst die schwierigsten SPS-Kommunikationsprobleme lösen und so robuste und zuverlässige industrielle Automatisierungssysteme gewährleisten. Die regelmäßige Verwendung von Diagnosetools, die Einhaltung der Herstellerrichtlinien und eine gründliche Netzwerkanalyse tragen dazu bei, eine optimale Leistung aufrechtzuerhalten und zukünftigen Problemen vorzubeugen.

Was sind die 4 SPS-Kommunikationsprotokolle?

Das Verständnis der verschiedenen SPS-Kommunikationsprotokolle ist für die Gewährleistung einer nahtlosen Integration und eines reibungslosen Betriebs in industriellen Automatisierungssystemen unerlässlich. Hier sind vier weit verbreitete Protokolle:

Ethernet/IP

Beschreibung und Verwendung in der industriellen Automatisierung: Ethernet/IP (Ethernet Industrial Protocol) ist ein robustes und vielseitiges Protokoll, das in der industriellen Automatisierung weit verbreitet ist. Es nutzt Standard-Ethernet-Technologie, um Echtzeitsteuerung und Informationsaustausch zwischen verschiedenen Geräten und Systemen zu ermöglichen.

Kompatibilität mit verschiedenen SPS-Produkten: Ethernet/IP ist mit einer breiten Palette von SPS-Produkten kompatibel und daher die bevorzugte Wahl für Hersteller und Integratoren. Es unterstützt die nahtlose Kommunikation zwischen SPS, HMI und anderen Automatisierungsgeräten und gewährleistet eine effiziente und zuverlässige Datenübertragung.

Modbus

Überblick und Vorteile: Modbus ist ein einfaches, aber leistungsstarkes Kommunikationsprotokoll, das die Kommunikation mehrerer Geräte über ein Netzwerk ermöglicht. Aufgrund seiner Benutzerfreundlichkeit und Flexibilität ist es in vielen industriellen Anwendungen eine beliebte Wahl.

Häufig verwendet mit SPS-Steuerungen von Schneider und Siemens: Modbus wird häufig mit SPS-Steuerungen von Schneider und Siemens implementiert. Aufgrund seiner weiten Verbreitung und unkomplizierten Implementierung eignet es sich ideal für verschiedene Automatisierungsszenarien, von einfachen bis hin zu komplexen Systemen.

Profibus

Hauptfunktionen und Vorteile: Profibus (Process Field Bus) ist ein störungsfreies Kommunikationsprotokoll, das hauptsächlich in automatisierten industriellen Steuerungssystemen verwendet wird. Es ist ein industrielles Feldbussystem, das Echtzeit-Datenübertragung mit einer Datenkommunikationsgeschwindigkeit von 12 MBit/s ermöglicht. Das Profibus-Protokoll wird häufig für die Kommunikation zwischen verschiedenen industriellen Steuergeräten und für die Kommunikation mit Sensoren, Aktoren oder anderen Feldgeräten verwendet.

Integration mit Siemens-SPS und anderen Automatisierungssteuerungen: Sowohl Profibus als auch Profinet lassen sich nahtlos in Siemens-SPS und andere Automatisierungssteuerungen integrieren. Ihre Fähigkeit, Hochgeschwindigkeitskommunikation und groß angelegte Automatisierungssysteme zu unterstützen, macht sie in komplexen industriellen Umgebungen von unschätzbarem Wert.

DeviceNet

Anwendungen und Anwendungsfälle: DeviceNet ist ein robustes Protokoll für die Kommunikation auf Geräteebene in der Industrie. Es ermöglicht die Kommunikation verschiedener Geräte über ein gemeinsames Netzwerk und vereinfacht so die Steuerung und Datenerfassung.

Unterstützte Marken wie Allen Bradleys und Mitsubishi PLCs: DeviceNet wird von führenden SPS-Marken wie Allen Bradley und Mitsubishi unterstützt. Seine zuverlässige Leistung und umfassende Unterstützung machen es zu einer vielseitigen Wahl für zahlreiche industrielle Anwendungen, von der einfachen Gerätesteuerung bis hin zu umfassenden Automatisierungssystemen.

Wenn Sie diese vier SPS-Kommunikationsprotokolle verstehen, können Sie die geeigneten Lösungen für Ihre industriellen Automatisierungsanforderungen besser auswählen und implementieren und so eine effiziente und zuverlässige Systemleistung sicherstellen.

Abschluss

Die Behebung von SPS-Kommunikationsproblemen ist für die Aufrechterhaltung effizienter und zuverlässiger industrieller Automatisierungssysteme von entscheidender Bedeutung. Durch die Überprüfung physischer Verbindungen, die Überprüfung von Softwarekonfigurationen und die Durchführung regelmäßiger Wartungsarbeiten können Sie häufige Kommunikationsprobleme verhindern und beheben.

Erweiterte Techniken zur Fehlerbehebung, wie z. B. die Verwendung von Diagnosetools, das Beachten der Herstellerrichtlinien und die Durchführung einer Netzwerkanalyse, verbessern Ihre Fähigkeit zur Aufrechterhaltung einer optimalen Systemleistung zusätzlich.

Darüber hinaus gewährleistet das Verständnis wichtiger SPS-Kommunikationsprotokolle wie Ethernet/IP, Modbus, Profibus/Profinet und DeviceNet eine nahtlose Integration und Bedienung in verschiedenen Industrieumgebungen.

Wenn Sie vor Herausforderungen bei der SPS-Kommunikation stehen oder Ihre Automatisierungssysteme optimieren möchten, zögern Sie nicht, uns zu kontaktieren.

Unser Expertenteam ist bereit, Ihnen professionelle Automatisierungslösungen zu bieten, die auf Ihre Bedürfnisse zugeschnitten sind. Entdecken Sie unser Angebot an hochwertigen, originalen Automatisierungsteilen führender Marken wie Siemens, Mitsubishi und Allen Bradley, um die beste Leistung für Ihre industriellen Anwendungen sicherzustellen.