Kegagalan Arahan PLC: Panduan Penyelesaian Masalah

Jadual Kandungan

Namun begitu, jika a PLC arahan gagal, keseluruhan barisan pemasangan boleh terhenti, menyebabkan kerugian yang tidak dapat dikira. Artikel pendek ini berhasrat untuk memberikan penerokaan yang meluas tentang solekan arahan PLC, memeriksa secara sistematik punca kegagalan arah, dan menggunakan set kaedah penyelesaian masalah dan penyelesaian yang klinikal dan berkesan.

I. Sistem Arahan PLC: Batu Penjuru Kawalan Automasi

Sebelum terjun ke dalam kegagalan, adalah penting untuk memahami sifat garis panduan PLC pada mulanya. Arahan PLC ialah himpunan arahan yang dipratulis ke dalam ingatan PLC, membimbingnya tentang cara membalas isyarat input dan alat hasil kawalan. Set hala tuju yang penuh dan berkuasa ialah metrik penting untuk menyemak prestasi PLC.

1.1 Komponen Asas Arahan PLC

Setiap arahan PLC terdiri daripada beberapa komponen teras yang berfungsi secara harmoni untuk mencapai logik kawalan khusus:

Kod Fungsi: Ini adalah teras garis panduan, mentakrifkan jenis operasi yang perlu dilakukan, seperti ' LD' ( Beban), ' AND' ( Logical AND), ' OR' ( Logical OR), dan ' OUT' ( Output).

Operand: Sasaran tindakan garis panduan, yang boleh menjadi port input/output fizikal, daftar dalaman, pemasa atau pembilang. Operan biasa terdiri daripada:

- 'Saya': Input

- 'Q' ( atau ' O'): Output

- 'M': Memori Dalaman (Memori).

- 'T': Pemasa.

- 'C': Kaunter.

- 'D' ( atau ' DB'): Daftar Data/Blok Data.

Alamat/Data: Digunakan untuk menentukan lokasi tertentu operan atau menyediakan parameter yang diperlukan untuk pelaksanaan arahan. Sebagai contoh, I0.0 merujuk kepada titik ke-0 modul input pertama. Data boleh menjadi pemalar atau pembolehubah yang disimpan dalam daftar data.

Keadaan Pelaksanaan: Prasyarat untuk pelaksanaan arahan. Dalam logik tangga, ini biasanya diwakili oleh satu siri kenalan secara bersiri atau selari. Arahan dilaksanakan hanya apabila syarat ini dipenuhi.

Tamat Arahan: Menandai penghujung segmen program atau keseluruhan kitaran imbasan program, seperti arah 'TAMAT'.

1.2 Perbandingan Jenis Arahan dan Senario Aplikasi

Untuk lebih mengenali fungsi arahan yang berbeza, pematuhan dengan jadual menawarkan analisis perbandingan banyak arahan logik asas:

| Kod Arahan/Fungsi | Nama Penuh | Penerangan Fungsian | Senario Aplikasi Biasa |

|---|---|---|---|

| LD (Muat) | Muatkan | Memuatkan keadaan kenalan yang biasanya terbuka ke bahagian atas tindanan logik, memulakan baris logik baharu. | Memulakan penilaian logik, seperti menyemak sama ada butang mula ditekan. |

| DAN (Dan) | Logik DAN | Melakukan operasi "DAN" logik, menyambungkan dua atau lebih keadaan secara bersiri. Hasilnya adalah benar hanya apabila semua syarat dipenuhi serentak. | Kawalan interlock keselamatan; contohnya, mesin hanya boleh dihidupkan apabila pintu keselamatan ditutup dan hentian kecemasan tidak diaktifkan. |

| ATAU (Atau) | Logik ATAU | Melakukan operasi "ATAU" logik, menyambungkan dua atau lebih keadaan secara selari. Hasilnya adalah benar jika sekurang-kurangnya satu syarat dipenuhi. | Kawalan mula berbilang titik, membolehkan mesin dimulakan dari panel tempatan atau bilik kawalan pusat. |

| KELUAR (Output) | Gegelung Keluaran | Memacu gegelung keluaran berdasarkan hasil operasi logik, mengawal mula/berhenti peranti luaran. | Pengawal penggerak seperti motor, injap solenoid dan lampu penunjuk. |

| SET/RST | Tetapkan/Set Semula | Arahan Set/Reset digunakan untuk mengekalkan keadaan output walaupun selepas keadaan input tidak ada lagi. | Melaksanakan litar selak "mula-henti" atau selak isyarat penggera dalam keadaan tertentu. |

Memahami struktur dan fungsi arahan asas ini adalah langkah pertama ke arah mendiagnosis dan menyelesaikan kegagalan arahan.

II. Empat "Penyebab" Utama Kegagalan Arahan PLC

Apabila arahan PLC berhenti berfungsi untuk melaksanakan seperti yang diharapkan, masalah boleh berpunca daripada pelbagai peringkat. Kami mengkategorikan kemungkinan penyebab ini kepada empat kumpulan utama dan mengkaji peluang dan pengaruhnya.

2.1 Kegagalan Kuasa

Bekalan kuasa adalah jaminan penting untuk operasi mantap sistem PLC. Kegagalan bekalan kuasa adalah salah satu punca paling biasa penutupan PLC. Jenis kegagalan ini biasanya muncul sebagai pemberhentian lengkap prosedur PLC, dengan semua lampu tanda dimatikan.

Analisis Punca

- Kuasa Luaran Tidak Stabil: Turun naik voltan grid, lonjakan, dan gangguan harmonik boleh mempengaruhi perubahan bekalan kuasa PLC.

- Isu Sambungan Talian: Kord kuasa yang longgar, sentuhan buruk atau pembumian yang tidak betul boleh mengakibatkan gangguan kuasa atau menimbulkan gangguan bunyi.

- Kerosakan Modul Bekalan Kuasa: Komponen kuasa PLC sendiri boleh menjadi pendek kerana beban lampau, litar ringkas atau elemen matang.

Menurut maklumat penyelenggaraan automasi komersial, sekitar 20% -30% kegagalan sistem PLC secara langsung berkaitan dengan masalah bekalan kuasa.

2.2 Kegagalan Komunikasi

Sistem PLC moden hampir tidak pernah berjalan bersendirian. Mereka bertukar data dengan pelbagai PLC lain, HMI (Antara Muka Manusia-Mesin), memandu, dan penderia melalui rangkaian komersial seperti Ethernet, Profibus dan Modbus. Gangguan dalam pautan interaksi boleh mengelakkan data yang diperlukan daripada mencapai PLC atau arahan kawalan daripada dihantar.

Analisis Punca

- Masalah Sambungan Fizikal: Televisyen kabel komunikasi rosak, penyesuai yang longgar, dan pembumian pengawal yang tidak mencukupi adalah punca biasa.

- Konfigurasi Rangkaian yang salah: Percanggahan alamat IP, persediaan subnet mask yang salah, atau ralat dalam kadar baud atau persediaan nombor terminal boleh mengganggu interaksi.

- Ketidakpadanan Protokol Komunikasi: Ketidakkonsistenan dalam prosedur komunikasi atau susun atur data di antara peranti tuan dan hamba.

- Gangguan Elektromagnet (EMI): Medan elektromagnet yang kuat boleh mengganggu isyarat komunikasi, mencetuskan kehilangan atau ralat pakej maklumat.

Barisan pengeluaran di kemudahan pembuatan mengalami penutupan yang kerap. Siasatan mendedahkan bahawa lapisan pelindung wayar komunikasi Profinet telah dimakan oleh tikus, mencetuskan komunikasi berulang di antara PLC dan modul I/O yang diedarkan, yang mencetuskan rantaian kegagalan.

2.3 Ralat Program

Kesilapan program adalah satu lagi kategori utama kegagalan biasa, terutamanya sepanjang pelantikan projek baharu atau pengubahsuaian sistem lama. Kesilapan ini boleh menjadi halus; PLC itu sendiri mungkin terus berjalan, namun tabiat sistem tidak memenuhi andaian.

Analisis Punca

- Kesilapan Logik: Logik pengaturcaraan tidak ketat dan gagal untuk merangkumi semua keadaan operasi yang boleh dilaksanakan, menyebabkan pelaksanaan program tidak normal di bawah keadaan tertentu. Contohnya, keadaan interlock yang diperlukan mungkin tiada.

- Penggunaan Arahan yang Tidak Wajar: Persediaan kriteria yang salah untuk garis panduan yang rumit atau memanggil blok ciri tertentu pada masa yang tidak sesuai.

- Limpahan Data atau Jenis Tidak Padan: Semasa prosedur matematik atau pengendalian maklumat, hasilnya melangkaui keupayaan ruang simpanan daftar, atau jenis maklumat tidak serasi.

- Isu Imbasan Program: Segmen program dilangkau secara tidak sengaja (cth, diletakkan selepas arah JUMP), atau penaakulan penting diletakkan dalam rejimen perkhidmatan gangguan, menyebabkan masa pelaksanaan huru-hara.

Mengguna pakai kaedah program modular, yang termasuk memecahkan atur cara yang rumit kepada blok berfungsi bebas, membantu mengurangkan ralat yang wajar dan memudahkan penyelenggaraan masa hadapan. Di samping itu, menggunakan sepenuhnya perisian simulasi PLC untuk pemeriksaan luar talian boleh mengenali kebanyakan masalah rasional sebelum program dimuat turun ke perkakasan.

2.4 Aspek Peralatan dan Persekitaran

Sebagai komputer gred industri, peralatan PLC jauh lebih dipercayai daripada komputer biasa. Walau bagaimanapun, dalam tetapan industri yang kasar, kegagalan perkakasan masih tidak dapat dielakkan.

Analisis Punca

- Kegagalan Modul I/O: Panggilan tersinter pada komponen input atau geganti/transistor yang rosak pada modul hasil boleh menghentikan isyarat daripada dibaca atau dihantar dengan betul.

- Kegagalan Modul CPU: Unit pengendalian utama boleh gagal kerana terlalu panas, kuasa elektrik tetap, atau penuaan komponen dalam, yang selalunya merupakan ralat yang membawa maut.

- Kegagalan Memori: Kerosakan pada cip memori yang menyimpan program atau data boleh menyebabkan kehilangan program atau kerosakan data.

- Faktor Persekitaran: Suhu yang berlebihan, lembapan, kotoran atau gas menghakis boleh meningkatkan penuaan perkakasan dan mungkin secara langsung menyebabkan litar pintas atau panggilan yang tidak baik.

Jadual berikut merumuskan ciri-ciri 4 klasifikasi gagal yang ketara dan kebimbangan penetapannya:

| Kategori Kegagalan | Manifestasi | Kebarangkalian | Skop Kesan | Keutamaan Penyelesaian Masalah |

|---|---|---|---|---|

| Kegagalan Kuasa | PLC berhenti sepenuhnya, lampu POWER dimatikan | tinggi | Keseluruhan sistem PLC | Tertinggi |

| Kegagalan Komunikasi | Sesetengah peranti berada di luar talian, HMI melaporkan ralat komunikasi | Sederhana | Peranti khusus yang berkaitan dengan komunikasi | tinggi |

| Ralat Program | PLC berjalan seperti biasa, tetapi tindakan peralatan tidak normal | Tinggi (semasa pentauliahan) | Fungsi atau logik tertentu | Sederhana |

| Perkakasan/Persekitaran | Titik I/O tertentu tidak aktif, atau PLC melaporkan ralat perkakasan | rendah | Modul tunggal atau keseluruhan sistem | Rendah (selepas menolak yang lain) |

III. Penyelesaian Masalah dan Penyelesaian yang Cekap: Pendekatan Sistematik

Apabila arahan PLC berhenti berfungsi, penyelesaian masalah rawak hanya akan membuang masa. Mematuhi proses saintifik boleh menghasilkan hasil yang lebih baik.

3.1 Langkah 1: Pengumpulan Maklumat dan Diagnosis Awal

1. Perhatikan Penunjuk Status PLC:

- Lampu 'PWR'( Kuasa): Lampu hijau yang stabil menunjukkan bekalan kuasa adalah normal.

- 'RUN' Light: Lampu hijau yang stabil atau berkelip menunjukkan CPU berada dalam mod larian.

- Cahaya 'ERR' ( Ralat) atau 'FAULT': Lampu merah yang stabil atau berkelip menunjukkan ralat CPU atau program.

- Lampu 'I/O': Perhatikan sama ada kedudukan lampu penunjuk untuk titik input dan output yang setara sepadan dengan isyarat sebenar.

2. Semak Mesej Penggera HMI: Antara muka pengguna mesin manusia biasanya menawarkan salah satu ringkasan kesilapan yang paling langsung, seperti "Motor XX gagal untuk dimulakan" atau "Komunikasi dengan pemanduan hilang".

3. Bertanya dengan Operator Di Tapak: Fahami keadaan sebelum dan selepas kegagalan berlaku. Tanya apakah operasi yang mereka lakukan dan jika mereka perasan sebarang jenis tindakan atau audio peranti yang tidak normal.

3.2 Langkah 2: Penyiasatan Sistematik

Berdasarkan diagnosis awal, patuhi konsep "luaran sebelum dalaman, perkakasan sebelum aplikasi perisian" untuk menjalankan penyiasatan langkah demi langkah.

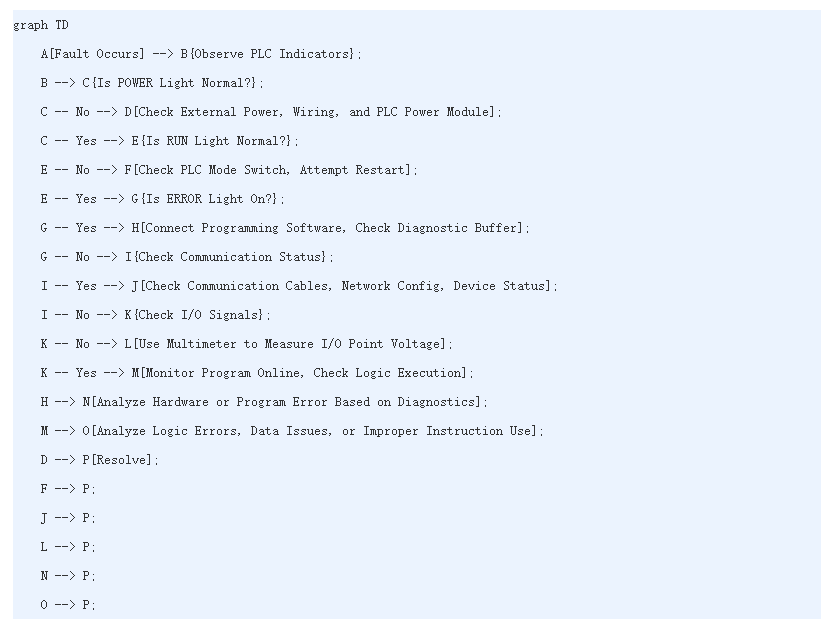

Carta Aliran Penyelesaian Masalah

3.3 Tindakan 3: Analisis dan Penyelesaian Mendalam Menggunakan Alat

- Pemantauan Dalam Talian dengan Perisian Pengaturcaraan: Ini adalah alat terbaik untuk mendiagnosis kesilapan program. Dengan pemantauan internet, anda boleh menonton kedudukan pelaksanaan masa nyata penaakulan program dan pelarasan nilai pembolehubah untuk mengenal pasti isu dengan cepat.

- Penampan Diagnostik: Apabila PLC mengesan ralat dalaman, ia merakam maklumat kesilapan terperinci (seperti jenis kesilapan, masa kejadian dan komponen yang berkaitan) dalam penimbal diagnostik. Membaca butiran ini dengan program perisian pengaturcaraan adalah penting untuk membaiki kegagalan peralatan dan kesilapan peringkat sistem.

- Multimeter dan Osiloskop: Untuk masalah peringkat perkakasan, multimeter ialah alat asas untuk memeriksa voltan bekalan kuasa dan status hidup/mati isyarat faktor I/O. Apabila membetulkan isyarat berkelajuan tinggi atau gangguan komunikasi, osiloskop boleh menawarkan penilaian yang lebih tepat.

Kuasakan projek anda dengan Omron, Mitsubishi, Schneider PLC yang baharu dan asli – dalam stok, sedia sekarang!

Kesimpulan

Walaupun kegagalan arah PLC adalah masalah biasa, banyak masalah boleh diselesaikan dan diselesaikan dengan segera dengan memahami prinsip kerja dan menciptanya dengan mendalam, dan dengan memahami kaedah penyelesaian masalah klinikal. Lebih penting lagi, penekanan harus diberikan kepada pencegahan.

Reka Bentuk Sistem Boleh Dipercayai: Dari permulaan projek, mengambil kira sepenuhnya keselamatan bekalan kuasa dan kebolehan anti-gangguan, susun atur rangkaian pembumian dengan betul, dan pilih item dan kabel PLC yang terbaik.

Amalan Pengaturcaraan Terpiawai: Ikuti konsep rancangan modular dan berstruktur, sertakan kenyataan terperinci, dan bangunkan sistem pemantauan variasi program yang meluas.

Penyelenggaraan Berkala: Nilai secara berkala suasana di dalam almari PLC (paras suhu, kelembapan, kekotoran), ketatkan blok terminal, dan periksa prosedur penyejukan pengikut untuk memastikan sistem sentiasa dalam masalah kerja yang hebat.

Dengan menyepadukan kaedah ideal ini terus ke dalam reka bentuk harian, pertunjukan dan kerja penyelenggaraan, kami boleh memaksimumkan kebolehpercayaan sistem automasi PLC, memastikan proses pembuatan yang lancar dan cekap, dan akhirnya menghasilkan nilai yang lebih baik untuk usaha niaga itu.

Hubungi Kami

Cuma isi nama, alamat e-mel dan penerangan ringkas tentang pertanyaan anda dalam borang ini. Kami akan menghubungi anda dalam masa 24 jam.

Anda Juga Mungkin Mendapatkan Topik Ini Menarik

Bagaimana untuk Menyelesaikan Servo Motor Terlalu Panas?

10 Pandangan Penting Mengenai Siri OMRON PLC CJ2 Isu terlalu panas dengan motor servo boleh mengganggu operasi dan menyebabkan masa henti yang tidak perlu,

7 Jenama PLC Paling Popular

7 Jenama PLC Paling Popular Memilih jenama PLC yang betul di antara banyak pilihan yang ada boleh menjadi sangat menggembirakan. jangan

Bagaimana untuk Menyelesaikan Masalah Muat Turun Program Siemens PLC?

Bagaimana untuk Menyelesaikan Masalah Muat Turun Program Siemens PLC? Pernahkah anda mempunyai program Siemens PLC yang tidak dapat dimuat turun