Cara Menyelesaikan Masalah Komunikasi PLC

- kwoco-plc.com

- 25 Jun 2024

- 3:24 pagi

Pengawal Logik Boleh Aturcara (PLC) adalah tulang belakang automasi industri moden. Ia adalah komputer khusus yang direka untuk mengurus dan mengawal proses pembuatan, mesin dan peralatan industri lain.

Daripada talian pemasangan kepada operasi jentera yang kompleks, PLC memastikan semuanya berjalan lancar, cekap dan selamat.

Bayangkan huru-hara jika proses perindustrian anda tiba-tiba berhenti atau tidak berfungsi. Komunikasi yang boleh dipercayai antara PLC dan komponen lain adalah penting untuk mengelakkan senario sedemikian.

Jadual Kandungan

Komunikasi PLC yang berkesan memastikan semua bahagian sistem automatik anda disegerakkan, data dihantar dengan tepat dan operasi diteruskan tanpa gangguan.

Apabila isu komunikasi timbul, ia boleh mengganggu pengeluaran, membawa kepada masa henti, peningkatan kos dan potensi bahaya keselamatan.

pengenalan

Tujuan artikel ini adalah untuk membimbing anda menyelesaikan masalah komunikasi PLC biasa.

Sama ada anda menghadapi masalah ketersambungan, kehilangan data atau masalah penyegerakan, kami menyasarkan untuk menyediakan penyelesaian praktikal untuk membantu anda mengekalkan operasi perindustrian yang lancar.

Bagaimana Anda Berkomunikasi dengan PLC?

Komunikasi berkesan dengan Pengawal Logik Boleh Aturcara (PLC) boleh dicapai melalui kedua-dua kaedah langsung dan jauh, setiap satu sesuai dengan keperluan dan tetapan tertentu.

Komunikasi Langsung

Skrin Antara Muka Manusia-Mesin (HMI): Salah satu cara yang paling mesra pengguna untuk berinteraksi dengan PLC ialah melalui HMI skrin. Antara muka ini menyediakan visualisasi data masa nyata, pilihan kawalan dan maklumat diagnostik, menjadikannya lebih mudah untuk pengendali memantau dan mengurus proses secara langsung.

Antara Muka Perisian Pengaturcaraan: PLC sering diprogramkan dan dikonfigurasikan menggunakan antara muka perisian khusus. Alat ini, seperti Portal TIA Siemens, GX Works Mitsubishi dan RSLogix 5000 Allen Bradley, membolehkan jurutera menulis, menguji dan memuat naik logik kawalan terus ke PLC, memastikan kawalan yang tepat ke atas proses perindustrian.

Komunikasi Jauh

Suis dan Kabel Ethernet Rangkaian: Untuk komunikasi jauh, PLC biasanya disambungkan melalui suis dan kabel ethernet rangkaian. Persediaan ini membolehkan PLC bertukar data dengan peranti dan sistem lain melalui rangkaian kawasan setempat (LAN), memudahkan penyepaduan dan penyelarasan yang lancar merentas keseluruhan sistem automasi.

Kaedah Komunikasi Tanpa Wayar: Dalam situasi di mana pengkabelan tidak praktikal, kaedah komunikasi wayarles akan digunakan. Teknologi seperti Wi-Fi dan piawaian tanpa wayar industri menyediakan fleksibiliti dan mobiliti, membolehkan PLC berkomunikasi melalui rangkaian wayarles tanpa kekangan pendawaian fizikal.

Penyelesaian Biasa kepada Masalah Komunikasi PLC

Menangani masalah komunikasi dalam sistem PLC adalah penting untuk mengekalkan operasi automasi industri yang lancar. Di bawah ialah langkah penting dan amalan terbaik untuk menyelesaikan masalah dan menyelesaikan isu ini dengan berkesan.

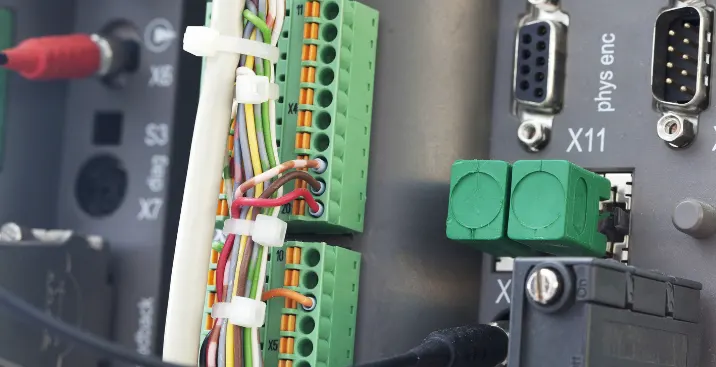

Periksa Kabel Ethernet dan Suis Ethernet Rangkaian: Mulakan dengan teliti memeriksa semua sambungan fizikal. Periksa kabel ethernet untuk sebarang tanda haus, kerutan atau kerosakan yang boleh menjejaskan penghantaran data. Begitu juga, semak suis ethernet rangkaian untuk memastikan ia berfungsi dengan betul dan semua port beroperasi. Pengurusan kabel yang betul dan penggunaan kabel berperisai berkualiti tinggi boleh mengurangkan ralat komunikasi dengan ketara.

Pastikan Sambungan yang Betul dan Semak Sebarang Kerosakan: Sahkan bahawa semua sambungan adalah selamat dan diletakkan dengan betul. Kabel yang longgar atau tidak disambungkan dengan betul boleh menyebabkan kegagalan komunikasi yang terputus-putus. Periksa penyambung dan port secara kerap untuk sebarang kerosakan fizikal atau kakisan, yang mungkin menjejaskan integriti pautan komunikasi.

Kod PLC dan Tetapan Konfigurasi yang betul: Konfigurasi perisian memainkan peranan penting dalam komunikasi PLC. Pastikan kod PLC bebas ralat dan tetapan konfigurasi digunakan dengan betul. Ini termasuk mengesahkan alamat IP, topeng subnet, get laluan dan parameter rangkaian lain. Tetapan yang salah boleh menyebabkan kerosakan komunikasi dan kerosakan sistem.

Pastikan Keserasian Antara Produk PLC dan Protokol Komunikasi: Isu keserasian antara produk PLC yang berbeza (seperti pengawal Siemens PLC, Mitsubishi PLC, dan Allen Bradleys) dan protokol komunikasi juga boleh menyebabkan masalah. Pastikan semua peranti pada rangkaian dikonfigurasikan untuk menggunakan protokol yang serasi dan ia boleh berkomunikasi dengan berkesan. Mengemas kini perisian tegar dan perisian kepada versi terkini boleh membantu menyelesaikan banyak isu keserasian.

Trafik dan Gangguan Rangkaian:Trafik rangkaian yang tinggi atau gangguan boleh mengganggu komunikasi PLC. Gunakan penganalisis rangkaian untuk memeriksa trafik atau bunyi yang berlebihan pada rangkaian. Melaksanakan pembahagian rangkaian dan perisai yang betul boleh membantu mengurangkan isu ini.

Faktor Persekitaran:Faktor persekitaran seperti suhu melampau, kelembapan, atau gangguan elektromagnet boleh menjejaskan komunikasi PLC. Pastikan PLC dan peralatan rangkaian anda beroperasi dalam keadaan persekitaran yang disyorkan.

Penyelenggaraan Berkala

Pemeriksaan Rutin dan Kemas Kini untuk Peralatan Automasi: Penyelenggaraan tetap adalah penting untuk mencegah masalah komunikasi. Menjalankan pemeriksaan rutin pada semua peralatan automasi, termasuk PLC, suis rangkaian dan kabel. Cari tanda-tanda haus atau isu-isu yang berpotensi yang boleh menjadi masalah besar jika tidak ditangani.

Langkah-langkah Pencegahan untuk Mengelakkan Kegagalan Automasi Industri PLC: Laksanakan langkah penyelenggaraan pencegahan untuk mengelakkan kegagalan komunikasi masa hadapan. Ini termasuk pemeriksaan berjadual, pembersihan peralatan, dan penggantian tepat pada masanya bagi komponen haus. Menyimpan log aktiviti penyelenggaraan dan mematuhi jadual penyelenggaraan yang ketat boleh membantu dalam pengesanan awal dan penyelesaian isu yang berpotensi.

Dengan menangani masalah komunikasi biasa ini secara sistematik, anda boleh meningkatkan kebolehpercayaan dan kecekapan sistem PLC anda, memastikan automasi industri tanpa gangguan dan prestasi optimum.

Petua Penyelesaian Masalah Lanjutan

Untuk isu komunikasi PLC yang lebih kompleks, teknik penyelesaian masalah lanjutan boleh digunakan untuk mengenal pasti dan menyelesaikan masalah dengan berkesan.

Gunakan Alat Diagnostik

Alat Perisian untuk Mendiagnosis Isu Komunikasi PLC: Menggunakan perisian diagnostik khusus boleh membantu dengan ketara dalam mengenal pasti dan menyelesaikan masalah komunikasi. Alat ini memberikan pandangan terperinci tentang prestasi rangkaian, log komunikasi dan mesej ralat, membantu anda menentukan punca sebenar masalah. Kebanyakan alat diagnostik ini direka bentuk agar serasi dengan pelbagai jenama PLC, termasuk Siemens, Mitsubishi dan Allen Bradley.

Alat yang Serasi dengan Pengawal PLC Siemens dan Jenama Lain: Pastikan alat diagnostik yang anda gunakan serasi dengan pengawal PLC tertentu dalam persediaan anda. Sebagai contoh, Siemens menawarkan rangkaian perisian diagnostik yang menyepadukan dengan lancar dengan sistem PLC mereka, menyediakan data masa nyata dan pelaporan ralat yang komprehensif. Begitu juga, jenama lain mempunyai penyelesaian diagnostik mereka yang disesuaikan dengan produk mereka, memudahkan penyelesaian masalah yang cekap.

Rujuk Garis Panduan Pengilang

Rujuk Manual dan Sokongan daripada Jenama Seperti Omron, Mitsubishi dan Schneider: Garis panduan dan manual pengilang adalah sumber yang tidak ternilai untuk menyelesaikan isu komunikasi PLC. Ia mengandungi arahan terperinci, langkah penyelesaian masalah dan spesifikasi teknikal yang boleh membimbing anda melalui proses tersebut. Jenama suka Omron, Mitsubishi dan Schneider menyediakan dokumentasi dan perkhidmatan sokongan yang luas, termasuk sumber dalam talian dan pasukan sokongan teknikal, untuk membantu dengan isu yang rumit.

Analisis Rangkaian

Memantau dan Menganalisis Trafik Rangkaian Menggunakan Alat untuk Sambungan Kabel Ethernet: Alat analisis rangkaian adalah penting untuk memantau dan mendiagnosis isu dalam rangkaian komunikasi. Alat ini membolehkan anda menangkap dan menganalisis trafik rangkaian, mengenal pasti kesesakan dan mengesan anomali yang mungkin menjejaskan komunikasi. Dengan menggunakan penganalisis rangkaian, anda boleh memperoleh pemahaman yang lebih mendalam tentang aliran data dan menentukan sebarang gangguan atau ketidakcekapan dalam sambungan kabel ethernet.

Dengan memanfaatkan petua penyelesaian masalah lanjutan ini, anda boleh menangani masalah komunikasi PLC yang paling mencabar sekalipun, memastikan sistem automasi industri yang mantap dan boleh dipercayai. Penggunaan alat diagnostik yang kerap, pematuhan kepada garis panduan pengilang, dan analisis rangkaian yang menyeluruh akan membantu mengekalkan prestasi optimum dan mencegah isu masa depan.

Apakah 4 Protokol Komunikasi PLC?

Memahami protokol komunikasi PLC yang berbeza adalah penting untuk memastikan penyepaduan dan operasi yang lancar dalam sistem automasi industri. Berikut ialah empat protokol yang digunakan secara meluas:

Ethernet/IP

Penerangan dan Penggunaan dalam Automasi Perindustrian: Ethernet/IP (Ethernet Industrial Protocol) ialah protokol yang teguh dan serba boleh yang digunakan secara meluas dalam automasi industri. Ia memanfaatkan teknologi Ethernet standard untuk memudahkan kawalan masa nyata dan pertukaran maklumat merentasi pelbagai peranti dan sistem.

Keserasian dengan Pelbagai Produk PLC: Ethernet/IP serasi dengan rangkaian luas produk PLC, menjadikannya pilihan pilihan untuk pengilang dan penyepadu. Ia menyokong komunikasi lancar antara PLC, HMI dan peralatan automasi lain, memastikan pemindahan data yang cekap dan boleh dipercayai.

Modbus

Gambaran Keseluruhan dan Kelebihan: Modbus ialah protokol komunikasi yang ringkas tetapi berkuasa yang membolehkan berbilang peranti berkomunikasi melalui rangkaian. Kemudahan penggunaan dan fleksibiliti menjadikannya pilihan popular dalam banyak aplikasi perindustrian.

Biasa Digunakan dengan Pengawal PLC Schneider dan Siemens: Modbus biasanya dilaksanakan dengan pengawal Schneider dan Siemens PLC. Penerimaan meluas dan pelaksanaannya yang mudah menjadikannya sesuai untuk pelbagai senario automasi, daripada sistem asas hingga kompleks.

Profibus

Ciri dan Faedah Utama: Profibus (Bas Medan Proses) ialah protokol komunikasi anti-gangguan yang digunakan terutamanya dalam sistem kawalan industri automatik. Ia adalah sistem bas medan industri yang merealisasikan penghantaran data masa nyata dengan kelajuan komunikasi data 12 MBps. Protokol Profibus biasanya digunakan untuk komunikasi antara pelbagai peranti kawalan industri dan untuk komunikasi dengan penderia, penggerak atau peranti medan lain.

Integrasi dengan PLC Siemens dan Kawalan Automasi Lain: Kedua-dua Profibus dan Profinet berintegrasi dengan lancar dengan PLC Siemens dan kawalan automasi lain. Keupayaan mereka untuk menyokong komunikasi berkelajuan tinggi dan sistem automasi berskala besar menjadikan mereka tidak ternilai dalam persediaan industri yang kompleks.

DeviceNet

Aplikasi dan Kes Penggunaan: DeviceNet ialah protokol teguh yang direka untuk komunikasi peringkat peranti industri. Ia membolehkan pelbagai peranti berkomunikasi melalui rangkaian biasa, memperkemas kawalan dan proses pemerolehan data.

Jenama yang Disokong Seperti Allen Bradleys dan Mitsubishi PLC: DeviceNet disokong oleh jenama PLC terkemuka seperti Allen Bradley dan Mitsubishi. Prestasi yang boleh dipercayai dan sokongan meluas menjadikannya pilihan yang serba boleh untuk pelbagai aplikasi perindustrian, daripada kawalan peranti mudah kepada sistem automasi yang komprehensif.

Dengan memahami empat protokol komunikasi PLC ini, anda boleh memilih dan melaksanakan penyelesaian yang sesuai untuk keperluan automasi industri anda dengan lebih baik, memastikan prestasi sistem yang cekap dan boleh dipercayai.

Kesimpulan

Menangani masalah komunikasi PLC adalah penting untuk mengekalkan sistem automasi industri yang cekap dan boleh dipercayai. Dengan menyemak sambungan fizikal, mengesahkan konfigurasi perisian dan menjalankan penyelenggaraan tetap, anda boleh menghalang dan menyelesaikan isu komunikasi biasa.

Teknik penyelesaian masalah lanjutan, seperti menggunakan alat diagnostik, perundingan garis panduan pengilang dan melakukan analisis rangkaian, meningkatkan lagi keupayaan anda untuk mengekalkan prestasi sistem yang optimum.

Selain itu, memahami protokol komunikasi PLC utama seperti Ethernet/IP, Modbus, Profibus/Profinet dan DeviceNet memastikan penyepaduan dan operasi yang lancar merentas pelbagai persediaan industri.

Jika anda menghadapi cabaran komunikasi PLC atau ingin mengoptimumkan sistem automasi anda, jangan teragak-agak untuk menghubungi anda.

Pasukan pakar kami bersedia untuk menyediakan penyelesaian automatik profesional yang disesuaikan dengan keperluan anda. Terokai rangkaian alat automasi asli berkualiti tinggi kami daripada jenama terkemuka seperti Siemens, Mitsubishi dan Allen Bradley untuk memastikan prestasi terbaik untuk aplikasi perindustrian anda.