Cos'è la programmazione PLC? Un tutorial introduttivo sulla programmazione PLC

Sommario

Questo articolo fornirà una descrizione completa della programmazione PLC, delle sue caratteristiche, dei concetti di funzionamento e delle applicazioni, aiutando i clienti a comprendere più a fondo i vantaggi della programmazione PLC e a fare scelte consapevoli quando selezionano prodotti PLC adatti.

Che cos'è la programmazione PLC?

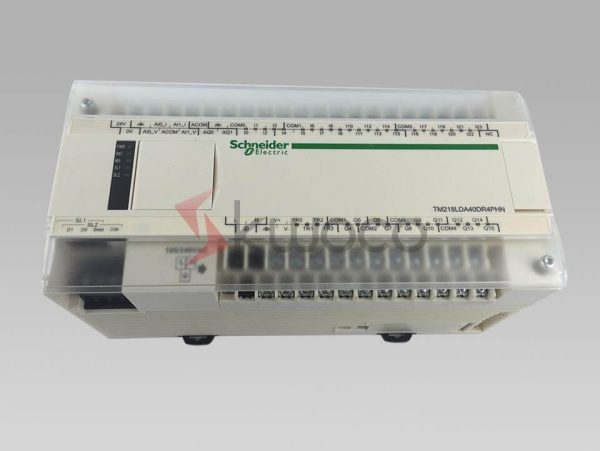

PLC (Programmable Logic Controller) è un sistema di controllo industriale basato sulla tecnologia dei microprocessori, realizzato appositamente per il controllo dell'automazione.

Esegue istruzioni programmate per regolare strumenti di produzione, attrezzature, linee di assemblaggio, ecc., per operazioni automatizzate. La programmazione PLC descrive il processo di scrittura di istruzioni per controllare il PLC e svolgere determinate attività.

Rispetto ai tradizionali sistemi di controllo a relè, i PLC offrono maggiore affidabilità, versatilità e scalabilità, il che li rende un componente essenziale dell'automazione commerciale contemporanea.

7 caratteristiche chiave della programmazione PLC

1. Programmi facili e facili da imparare

Il linguaggio di programmazione più frequentemente utilizzato per i PLC è il Ladder Diagram (LD), che presenta segni ed espressioni simili agli schemi dei circuiti dei relè.

Per gli ingegneri elettrici, il linguaggio di programmazione Ladder Layout è intuitivo e comprensibile. Con una breve panoramica, gli utenti possono assimilare rapidamente il linguaggio e iniziare a programmare.

2. Supporto completo delle attrezzature e solida flessibilità

Gli articoli PLC sono estremamente standardizzati, modulari e includono una varietà di componenti hardware tra cui gli utenti possono scegliere.

I clienti possono configurare i sistemi in modo flessibile per soddisfare diverse esigenze di produzione. Anche la configurazione e il cablaggio dei PLC sono semplici e agevoli, consentendo al sistema di adattarsi comodamente alle diverse esigenze di processo.

3. Funzioni potenti e rapporto costo/prestazioni elevato

I sistemi PLC offrono potenti funzionalità di controllo e sono molto convenienti. Un PLC di piccole dimensioni può contenere centinaia o persino innumerevoli componenti programmabili e può gestire compiti di controllo complessi.

I PLC possono inoltre supportare la comunicazione con altri dispositivi, consentendo un controllo distribuito e un'amministrazione centralizzata.

4. Riduzione del carico di lavoro di layout, configurazione e debug

Sostituendo i sistemi di controllo dei relè standard con i PLC, la varietà di intermedi relè, timer, contatori e altre parti sono notevolmente ridotti.

Ciò semplifica la progettazione del sistema di controllo, i circuiti e l'installazione. I programmi PLC sono strutturati e comprensibili, riducendo drasticamente i tempi di progettazione e debug.

5. Elevata affidabilità e forte capacità anti-interferenza

I PLC sono noti per la loro elevata capacità anti-interferenza, che consente loro di funzionare stabilmente anche in ambienti ad alta interferenza.

Grazie alla combinazione di azioni hardware e software durevoli, i PLC hanno un tasso di guasti estremamente basso e sono considerati uno dei dispositivi di controllo industriale più affidabili.

6. Dimensioni compatte e basso consumo energetico

Rispetto ai sistemi di controllo a relè standard, i PLC hanno dimensioni più ridotte e un consumo energetico inferiore. L'utilizzo dei PLC riduce lo spazio di installazione richiesto, mentre la riduzione dei requisiti circuitali consente un notevole risparmio di tempo e denaro.

Inoltre, le dimensioni ridotte degli armadi di controllo e il consumo energetico ridotto rendono i PLC una scelta particolarmente sostenibile.

7. Facile manutenzione e rapida risoluzione degli errori

I PLC dispongono di funzioni di autodiagnosi avanzate, che semplificano l'individuazione dei guasti. In caso di guasto di un PLC o di un dispositivo di input esterno, gli utenti possono individuare rapidamente il problema utilizzando i LED o il feedback del dispositivo di programmazione. I moduli danneggiati possono essere sostituiti tempestivamente, riducendo i tempi di fermo e i costi di manutenzione.

Principio di funzionamento della programmazione PLC

I PLC funzionano secondo un meccanismo di "scansione sequenziale e ciclo continuo". Durante l'intera procedura, la CPU del PLC controlla e implementa periodicamente il programma utente salvato in memoria, attenendosi a una serie di indirizzi guida.

Se non sono presenti linee guida di immersione, inizia con la prima linea guida ed esegue tutte le linee guida in sequenza fino alla fine, quindi torna all'inizio per il ciclo di controllo successivo. Durante ogni scansione, il PLC campiona anche i segnali di ingresso e aggiorna gli stati dei risultati.

Il ciclo di funzionamento del PLC comprende tre fasi principali:.

- Campionamento di input: Il PLC esegue la scansione di tutti i terminali di ingresso e ne memorizza le condizioni nei corrispondenti registri di stato di ingresso.

- Esecuzione del programma: Il PLC esegue le istruzioni del singolo programma in sequenza, elaborando le informazioni e mantenendo la causa nei registri di output.

- Aggiornamento output: Dopo aver eseguito le linee guida, il PLC scrive le condizioni del risultato nei registri dei risultati, pilotando i dispositivi corrispondenti.

5 linguaggi di programmazione richiesti per PLC

La programmazione dei PLC comprende diversi linguaggi, ognuno adatto a diverse attività di controllo. I linguaggi di programmazione più comuni sono il Ladder Diagram (LD), la Lista di Istruzioni (IL), il Function Block Diagram (FBD), il Sequential Function Chart (SFC) e il Testo Strutturato (ST).

Gli utenti possono scegliere il linguaggio di programmazione più appropriato in base alle loro specifiche esigenze di controllo.

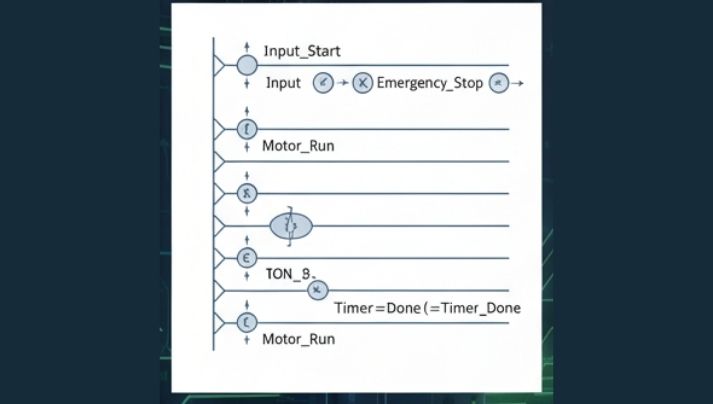

1. Linguaggio del diagramma a scala (LD)

Il Ladder Layout è il linguaggio di programmazione più comunemente utilizzato per i PLC. Utilizza simboli grafici per rappresentare il ragionamento di controllo, risultando molto intuitivo e familiare ai progettisti elettrici.

È altamente visivo e facile da capire, il che lo rende l'opzione consigliata per la maggior parte dei sistemi di controllo.

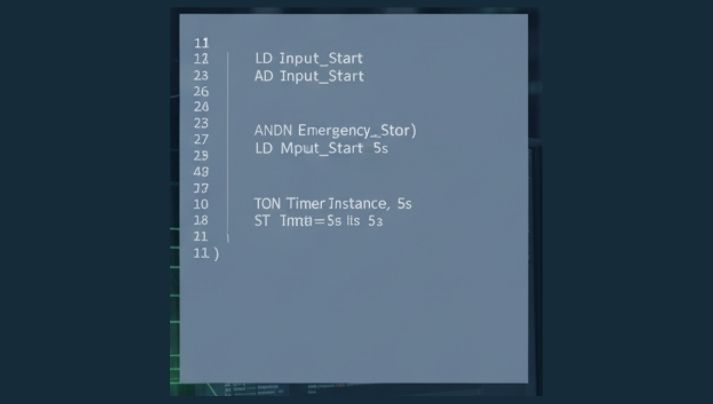

2. Linguaggio dell'elenco delle istruzioni (IL)

L'Instruction List è un linguaggio di programmazione mnemonico simile al linguaggio di configurazione. È composto da codici di procedura e selezioni di operandi. Questo linguaggio è adatto agli sviluppatori che utilizzano dispositivi portatili, dove gli utenti possono impostare facilmente i dati senza l'ausilio di un computer.

È compatibile con la rappresentazione a scala nei programmi software PLC.

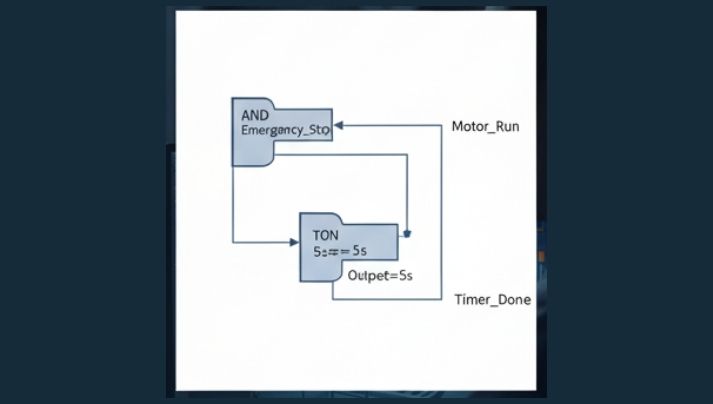

3. Linguaggio del diagramma a blocchi funzionali (FBD)

La rappresentazione a blocchi funzionali viene utilizzata per sistemi complessi con funzioni modulari. Rappresenta la logica di controllo in termini di blocchi funzionali, rendendola intuitiva e semplice da utilizzare, soprattutto per gli ingegneri con esperienza nei circuiti di ragionamento digitale.

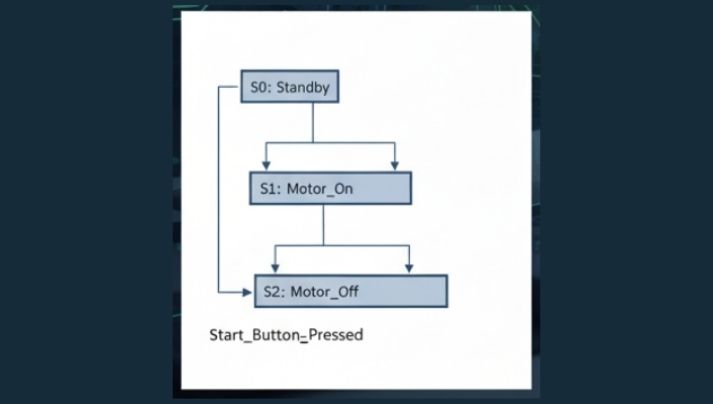

4. Linguaggio del diagramma funzionale sequenziale (SFC)

Il Sequential Function Graph è progettato per il controllo del ragionamento consecutivo. Suddivide la procedura in passaggi e problemi di transizione, consentendo agli utenti di specificare in modo chiaro ciascuna attività di controllo e il suo ordine.

Questo linguaggio è particolarmente utile per sistemi di grandi dimensioni con una logica di controllo complessa.

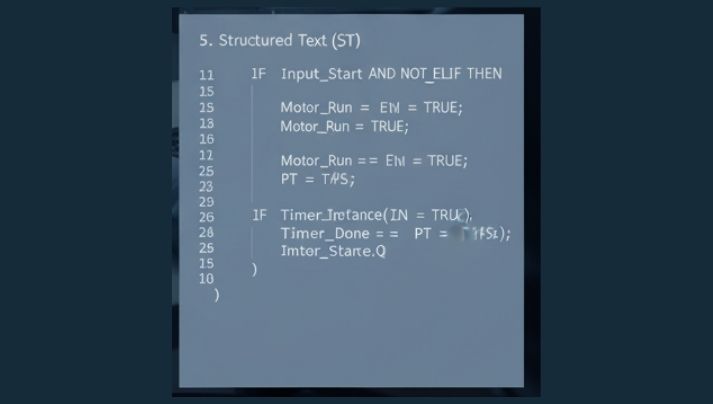

5. Linguaggio di testo strutturato (ST)

Il testo strutturato è simile ai linguaggi di programmazione di alto livello e viene utilizzato per sistemi di controllo complessi. Utilizza riepiloghi testuali per definire le connessioni tra numerose variabili, consentendo un controllo ancora più completo del sistema.

Viene solitamente utilizzato nei sistemi PLC più grandi, dove altri linguaggi risultano molto meno indicati.

Guida per principianti alla programmazione PLC

1. Creazione del diagramma di flusso

I diagrammi di flusso sono rappresentazioni simboliche di direzioni, che sviluppano la struttura della programmazione PLC. I clienti devono comprendere procedure logiche come AND, OR, NOT, ecc. e i loro simboli equivalenti per creare il ragionamento fondamentale del controllo.

2. Creazione di programmi logici a scala

Il ragionamento a scaletta è il cuore dei programmi PLC. Utilizza rappresentazioni grafiche del ragionamento per descrivere i sistemi di controllo. Con vari simboli e linee guida, i clienti possono realizzare sistemi di controllo complessi.

3. Utilizzo di mnemotecniche per i programmi

Gli mnemonici sono rappresentazioni simboliche di istruzioni di controllo, simili ai codici di procedura. Sono utilizzati nei dispositivi di programmazione portatili e offrono un mezzo rapido ed efficiente per scrivere e debuggare programmi PLC.

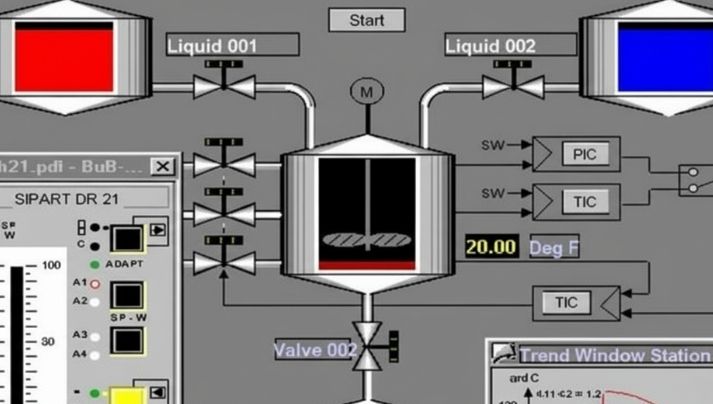

Applicazioni della programmazione PLC

La programmazione PLC ha una vasta gamma di applicazioni, tra cui linee di assemblaggio automatiche, attrezzature, robot commerciali e sistemi di automazione degli edifici.

I PLC migliorano le prestazioni di produzione, riducono i costi di manodopera e possono operare in ambienti estremi. Per questo motivo, i programmi PLC sono diventati una parte fondamentale dell'automazione commerciale moderna.

Conclusione

La programmazione PLC, tecnologia moderna fondamentale per il controllo dell'automazione industriale, offre elevata efficienza, adattabilità e affidabilità. È diventata un componente essenziale di numerose linee di produzione e sistemi di automazione.

Grazie alla conoscenza dei programmi PLC, gli utenti possono migliorare le prestazioni dei loro sistemi di controllo, ottimizzare i processi di produzione e ridurre i tempi di fermo. Nella scelta dei prodotti PLC, è necessario scegliere il linguaggio di programmazione e il design del controller più adatti alle proprie esigenze specifiche, per ottenere una produzione computerizzata molto più efficiente.

Se stai cercando servizi di programmazione PLC o dispositivi di automazione, sentiti libero di mettersi in contatto con KwocoOffriamo prodotti PLC Omron e Mitsubishi leader a livello mondiale e possiamo offrire soluzioni personalizzate in base alle vostre specifiche esigenze.

Contattaci

Basta compilare il tuo nome, indirizzo email e una breve descrizione della tua richiesta in questo modulo. Ti contatteremo entro 24 ore.

Potresti trovare interessanti anche questi argomenti

RTD e termocoppie: sensori essenziali per l'automazione industriale

Nel campo dell'automazione industriale, la misurazione accurata della temperatura è fondamentale per mantenere operazioni ottimali e garantire la qualità del prodotto. Questo articolo approfondisce le complessità dei rivelatori di temperatura a resistenza (RTD) e delle termocoppie, due dei sensori di temperatura più ampiamente utilizzati.

PLC di sicurezza vs. PLC standard: guida per ingegneri

Negli odierni ambienti commerciali altamente automatizzati, il Controllore Logico Programmabile (PLC) funge da "mente" centrale che guida la produzione. Tuttavia, numerosi decisori e progettisti faticano a distinguere tra un PLC standard e un PLC di sicurezza, non riuscendo a comprenderne appieno le differenze essenziali nelle loro filosofie di progettazione, nelle applicazioni utili e nelle garanzie di sicurezza.

Differenza tra i modelli di PLC Omron spiegata

Differenze tra i modelli di PLC Omron: spiegazione Hai difficoltà a decidere quale modello di PLC Omron si adatta meglio alle esigenze del tuo progetto?