Errori nelle istruzioni PLC: guida alla risoluzione dei problemi

Sommario

Tuttavia, se un PLC Se le istruzioni non sono all'altezza, l'intera linea di assemblaggio può bloccarsi, causando perdite incalcolabili. Questo breve articolo intende offrire un'analisi approfondita della struttura delle istruzioni PLC, esaminare sistematicamente la fonte dei guasti di direzione e utilizzare un insieme clinico ed efficace di metodi di risoluzione e risoluzione dei problemi.

I. Il sistema di istruzioni PLC: la pietra angolare del controllo dell'automazione

Prima di analizzare i guasti, è essenziale comprendere la natura delle istruzioni del PLC. Un'istruzione PLC è una raccolta di comandi pre-scritti nella memoria del PLC, che lo guidano nella risposta ai segnali di ingresso e negli strumenti di controllo dei risultati. Un set di istruzioni completo e potente è una metrica fondamentale per valutare le prestazioni di un PLC.

1.1 Componenti di base delle istruzioni PLC

Ogni istruzione PLC è composta da diversi componenti principali che lavorano in armonia per ottenere una logica di controllo specifica:

Codice funzione: Questo è il fulcro della linea guida, che definisce il tipo di operazione da eseguire, come 'LD' (Caricamento), 'AND' (AND logico), 'OR' (OR logico) e 'OUT' (Output).

Operando: Il target dell'azione della linea guida, che può essere una porta di input/output fisica, un registro interno, un timer o un contatore. Gli operandi comuni sono:

- 'Io': Input

- 'Q' (o 'O'): Uscita

- 'M': Memoria interna (Memoria).

- 'T': Timer.

- 'C': Contatore.

- 'D' (o 'DB'): Registro dati/Blocco dati.

Indirizzo/Dati: Utilizzato per individuare la posizione specifica dell'operando o fornire i parametri necessari per l'esecuzione dell'istruzione. Ad esempio, I0.0 si riferisce al punto 0 del primo modulo di input. I dati possono essere una costante o una variabile memorizzata in un registro dati.

Condizione di esecuzione: Il prerequisito per l'implementazione dell'istruzione. Nella logica ladder, questo è tipicamente rappresentato da una serie di contatti in serie o in parallelo. L'istruzione viene implementata solo quando queste condizioni sono soddisfatte.

Fine istruzione: Indica la fine di un segmento di programma o dell'intero ciclo di scansione del programma, ad esempio la direzione 'END'.

1.2 Confronto tra tipi di istruzioni e scenari applicativi

Per meglio comprendere la funzione delle diverse istruzioni, la tabella seguente propone un'analisi comparativa di numerose istruzioni logiche fondamentali:

| Codice istruzione/funzione | Nome e cognome | Descrizione funzionale | Scenario applicativo tipico |

|---|---|---|---|

| LD (Carico) | Carico | Carica lo stato di un contatto normalmente aperto in cima allo stack logico, avviando una nuova riga logica. | Avviare una valutazione logica, ad esempio verificare se è stato premuto un pulsante di avvio. |

| E (E) | E logico | Esegue un'operazione logica "AND", collegando due o più condizioni in serie. Il risultato è vero solo quando tutte le condizioni sono soddisfatte contemporaneamente. | Controllo di interblocco di sicurezza; ad esempio, una macchina può avviarsi solo quando la porta di sicurezza è chiusa e l'arresto di emergenza non è attivato. |

| OPPURE (O) | OR logico | Esegue un'operazione logica "OR", collegando due o più condizioni in parallelo. Il risultato è vero se almeno una condizione è soddisfatta. | Controllo di avviamento multi-punto, che consente di avviare una macchina da un pannello locale o da una sala di controllo centrale. |

| OUT (Uscita) | Bobina di uscita | Aziona una bobina di uscita in base al risultato dell'operazione logica, controllando l'avvio/arresto di un dispositivo esterno. | Controllo di attuatori quali motori, elettrovalvole e spie luminose. |

| SET/RST | Imposta/Reimposta | Le istruzioni Set/Reset vengono utilizzate per mantenere uno stato di uscita anche dopo che la condizione di ingresso non è più presente. | Implementazione di un circuito di aggancio "start-stop" o aggancio di un segnale di allarme in condizioni specifiche. |

Comprendere la struttura e la funzione di queste istruzioni di base è il primo passo verso la diagnosi e la risoluzione degli errori nelle istruzioni.

II. I quattro principali "colpevoli" del fallimento delle istruzioni PLC

Quando un'istruzione PLC smette di funzionare come previsto, il problema può avere diverse cause. Classifichiamo queste possibili cause in quattro gruppi principali e ne esaminiamo la probabilità e l'impatto.

2.1 Interruzione di corrente

L'alimentazione è la garanzia essenziale per il funzionamento costante di un sistema PLC. Le interruzioni dell'alimentazione sono una delle cause più comuni di arresto del PLC. Questo tipo di guasto si manifesta in genere con l'interruzione completa del funzionamento del PLC, con lo spegnimento di tutte le spie luminose.

Analisi delle cause

- Alimentazione esterna instabile: Le fluttuazioni della tensione di rete, i picchi e le interruzioni armoniche possono influenzare la variazione dell'alimentazione del PLC.

- Problemi di connessione della linea: Cavi di alimentazione allentati, contatti difettosi o messa a terra non corretta possono causare interruzioni di corrente o interferenze.

- Danni al modulo di alimentazione: Il componente di potenza del PLC può non funzionare correttamente a causa di sovraccarichi, cortocircuiti o elementi invecchiati.

Secondo le informazioni sulla manutenzione dell'automazione commerciale, circa 20% -30% dei guasti del sistema PLC sono direttamente correlati a problemi di alimentazione.

2.2 Errore di comunicazione

I moderni sistemi PLC difficilmente funzionano da soli. Scambiano dati con vari altri PLC, HMI (Interfaccia uomo-macchina) (Interfacce uomo-macchina), unità, E sensori Attraverso reti commerciali come Ethernet, Profibus e Modbus. Un'interruzione nel collegamento di interazione può impedire che i dati richiesti raggiungano il PLC o che vengano inviati comandi di controllo.

Analisi delle cause

- Problemi di connessione fisica:Cavi televisivi danneggiati, adattatori allentati e messa a terra di protezione inadeguata sono cause comuni.

- Configurazione di rete errata: Conflitti di indirizzi IP, impostazioni errate della subnet mask o errori nella velocità in baud o nell'impostazione del numero di terminale possono interrompere l'interazione.

- Mancata corrispondenza del protocollo di comunicazione: Incongruenze nella procedura di comunicazione o nella disposizione dei dati tra dispositivi master e slave.

- Interferenza elettromagnetica (EMI): I forti campi elettromagnetici possono interferire con i segnali di comunicazione, provocando la perdita o l'errore dei pacchetti informativi.

Una linea di produzione in uno stabilimento manifatturiero ha subito frequenti arresti. L'indagine ha rivelato che lo strato di schermatura di un cavo di comunicazione Profinet era stato corroso da un topo, innescando comunicazioni ricorrenti tra il PLC e un modulo I/O distribuito, innescando una serie di guasti a catena.

2.3 Errori del programma

Gli errori di programmazione rappresentano un'altra importante categoria di errori comuni, soprattutto durante l'avvio di nuovi progetti o la modifica di vecchi sistemi. Questi errori possono essere subdoli: il PLC stesso potrebbe continuare a funzionare, ma il comportamento del sistema non soddisfa i requisiti.

Analisi delle cause

- Errori logici: La logica di programmazione non è rigorosa e non riesce a coprire tutte le condizioni operative possibili, causando un'esecuzione anomala del programma in determinate condizioni. Ad esempio, potrebbe mancare una condizione di interblocco necessaria.

- Uso improprio delle istruzioni: Impostazioni di criteri errate per linee guida complicate o chiamata di blocchi di funzionalità particolari in momenti inappropriati.

- Overflow di dati o mancata corrispondenza del tipo: Durante le procedure matematiche o l'elaborazione delle informazioni, il risultato supera la capacità di archiviazione del registro oppure i tipi di informazioni sono incompatibili.

- Problemi di scansione del programma: Un segmento di programma viene saltato involontariamente (ad esempio, inserito dopo una direzione JUMP) oppure un ragionamento importante viene posizionato in un regime di servizio di interruzione, causando tempi di esecuzione caotici.

L'adozione di un metodo di programmazione modulare, che prevede la scomposizione di programmi complessi in blocchi funzionali indipendenti, contribuisce a ridurre gli errori comprensibili e semplifica la manutenzione futura. Inoltre, l'utilizzo completo di software di simulazione PLC per lo screening offline può riconoscere la maggior parte dei problemi razionali prima che il programma venga scaricato sull'hardware.

2.4 Attrezzature e aspetti ambientali

Essendo un computer di livello industriale, l'apparecchiatura di un PLC è molto più affidabile di un computer tradizionale. Tuttavia, in ambienti industriali difficili, i guasti hardware sono comunque inevitabili.

Analisi delle cause

- Guasto del modulo I/O: Le chiamate sinterizzate su un componente di input o un relè/transistor danneggiato su un modulo di risultato possono impedire la corretta lettura o invio dei segnali.

- Guasto del modulo CPU: L'unità di movimentazione principale può guastarsi a causa del surriscaldamento, dell'alimentazione elettrica fissa o dell'invecchiamento dei componenti interni, il che spesso costituisce un errore fatale.

- Errore di memoria: Il danneggiamento dei chip di memoria che contengono il programma o i dati può causare la perdita del programma o il danneggiamento dei dati.

- Fattori ambientali: Temperature eccessive, umidità, sporcizia o gas corrosivi possono accelerare l'invecchiamento dell'hardware e potrebbero addirittura causare direttamente cortocircuiti o chiamate errate.

La tabella seguente riassume le caratteristiche delle 4 classificazioni di guasti significativi e le relative problematiche di riparazione:

| Categoria di errore | Manifestazione | Probabilità | Ambito di impatto | Priorità di risoluzione dei problemi |

|---|---|---|---|---|

| Interruzione di corrente | Il PLC si arresta completamente, la spia POWER è spenta | Alto | Intero sistema PLC | Più alto |

| Errore di comunicazione | Alcuni dispositivi sono offline, l'HMI segnala un errore di comunicazione | Medio | Dispositivi specifici relativi alla comunicazione | Alto |

| Errore del programma | Il PLC funziona normalmente, ma l'azione dell'apparecchiatura è anomala | Alto (durante la messa in servizio) | Funzione o logica specifica | Medio |

| Hardware/Ambiente | Il punto I/O specifico è inattivo o il PLC segnala un errore hardware | Basso | Modulo singolo o intero sistema | Basso (dopo aver escluso gli altri) |

III. Risoluzione efficiente dei problemi e risoluzione: un approccio sistematico

Quando un PLC smette di funzionare, la risoluzione dei problemi a campione non farà altro che perdere tempo. Seguire un processo scientifico può produrre risultati molto più attendibili.

3.1 Fase 1: Raccolta di informazioni e diagnosi preliminare

1. Osservare gli indicatori di stato del PLC:

- Spia 'PWR' (alimentazione): una luce verde fissa indica che l'alimentazione è normale.

- Spia 'RUN': una luce verde fissa o lampeggiante indica che la CPU è in modalità di esecuzione.

- Spia 'ERR' (Errore) o 'FAULT': una luce rossa fissa o lampeggiante indica un errore della CPU o del programma.

- Spie 'I/O': osservare se la posizione delle spie luminose per i punti di ingresso e di uscita equivalenti corrisponde ai segnali effettivi.

2. Controllare i messaggi di allarme HMI: L'interfaccia utente uomo-macchina solitamente offre uno dei riepiloghi degli errori più diretti, come "Il motore XX non è partito correttamente" o "Comunicazione con l'azionamento interrotta".

3. Informarsi con gli operatori in loco: Comprendere la situazione prima e dopo il verificarsi del guasto. Chiedere quali operazioni sono state eseguite e se sono stati notati comportamenti o suoni anomali nei dispositivi.

3.2 Fase 2: Indagine sistematica

Sulla base della diagnosi preliminare, attenersi al concetto di "esterno prima dell'interno, hardware prima dell'applicazione software" per condurre un'indagine passo dopo passo.

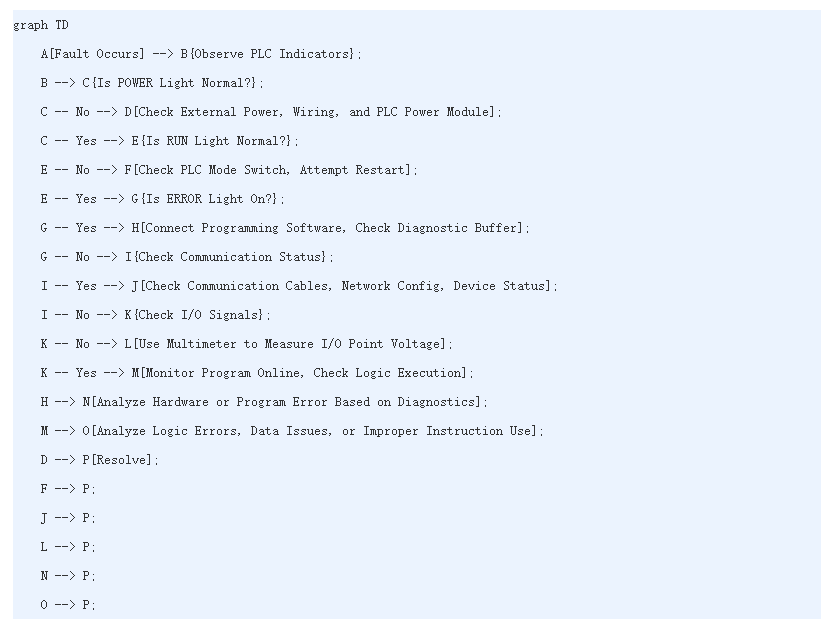

Diagramma di flusso per la risoluzione dei problemi

3.3 Azione 3: Analisi approfondita e risoluzione tramite strumenti

- Monitoraggio online con software di programmazione: Questo è lo strumento ideale per diagnosticare gli errori di programmazione. Con il monitoraggio online, è possibile monitorare lo stato di esecuzione in tempo reale del programma e le modifiche di valore delle variabili per identificare rapidamente il problema.

- Tampone diagnostico: Quando il PLC rileva un errore interno, registra informazioni dettagliate sull'errore (come tipo di errore, ora dell'evento e componente correlato) nel buffer diagnostico. La lettura di questi dettagli con un software di programmazione è fondamentale per riparare guasti alle apparecchiature ed errori a livello di sistema.

- Multimetro e oscilloscopio: Per problemi a livello hardware, un multimetro è lo strumento fondamentale per controllare la tensione di alimentazione e lo stato on/off dei segnali dei fattori di I/O. Quando si riparano segnali ad alta velocità o disturbi di comunicazione, un oscilloscopio può offrire una valutazione più precisa.

Dai potenza ai tuoi progetti con i nuovi PLC originali Omron, Mitsubishi e Schneider, disponibili in magazzino e pronti da subito!

Conclusione

Sebbene il malfunzionamento dei PLC sia un problema comune, molti problemi possono essere individuati e risolti rapidamente comprendendone a fondo i principi di funzionamento e le cause, e adottando un metodo clinico di risoluzione dei problemi. Ancora più importante, l'enfasi dovrebbe essere posta sulla prevenzione.

Progettazione di sistemi affidabili: Fin dall'inizio del progetto, prendere in considerazione la sicurezza dell'alimentazione elettrica e le capacità anti-interferenza, predisporre correttamente la rete di messa a terra e scegliere cavi e componenti PLC di prima qualità.

Pratiche di programmazione standardizzate: Seguire concetti di spettacoli modulari e strutturati, includere osservazioni dettagliate e sviluppare un ampio sistema di monitoraggio delle variazioni del programma.

Manutenzione ordinaria: Valutare periodicamente l'atmosfera all'interno dell'armadio PLC (livello di temperatura, umidità, sporcizia), serrare i morsetti e ispezionare la procedura di raffreddamento dei follower per assicurarsi che il sistema sia sempre in ottime condizioni di funzionamento.

Integrando questi metodi ideali nelle attività quotidiane di progettazione, dimostrazione e manutenzione, possiamo massimizzare l'affidabilità dei sistemi di automazione PLC, garantire processi di produzione fluidi ed efficienti e, in definitiva, produrre un valore migliore per l'impresa.

Contattaci

Basta compilare il tuo nome, indirizzo email e una breve descrizione della tua richiesta in questo modulo. Ti contatteremo entro 24 ore.

Categoria di prodotto

Prodotti in saldo

Potresti trovare interessanti anche questi argomenti

Relè elettrico: comprendere i diversi tipi di relè

Questo articolo si addentra nell'affascinante mondo dei relè, esplorandone i vari tipi, funzionalità e applicazioni. In qualità di fornitore leader nel settore dell'automazione industriale, comprendiamo il ruolo critico che i relè svolgono nelle fabbriche di macchinari e attrezzature, negli impianti di produzione e nelle aziende di soluzioni di fabbrica. Questa guida completa non solo migliorerà la tua comprensione dei relè, ma dimostrerà anche perché la nostra competenza nei prodotti di controllo industriale ci rende il partner ideale per le tue esigenze di automazione.

I 5 principali fornitori di PLC Omron in Francia

Lavoro quotidianamente con componenti per l'automazione industriale presso Kwoco. Molti dei miei clienti in Francia mi chiedono come trovare fornitori affidabili di PLC Omron. Può essere una sfida. Hai bisogno dei componenti giusti, nei tempi previsti e devi fidarti del tuo fornitore. Per questo ho deciso di scrivere questa guida. Condividerò le mie conoscenze per aiutarti a trovare il miglior fornitore di PLC Omron per la tua attività in Francia.

Come scegliere un alimentatore per un PLC?

Come scegliere un alimentatore per un PLC Quando si tratta di automazione industriale, la scelta dell'alimentatore giusto