Come risolvere i problemi di comunicazione PLC

- kwoco-plc.com

- 25 giugno 2024

- 3:24 del mattino

I controllori logici programmabili (PLC) sono la spina dorsale dell'automazione industriale moderna. Sono computer specializzati progettati per gestire e controllare processi di produzione, macchinari e altre apparecchiature industriali.

Dalle linee di assemblaggio alle operazioni complesse con macchinari, i PLC garantiscono che tutto funzioni senza intoppi, in modo efficiente e sicuro.

Immagina il caos se i tuoi processi industriali si fermassero improvvisamente o non funzionassero correttamente. Una comunicazione affidabile tra PLC e altri componenti è fondamentale per evitare tali scenari.

Sommario

Una comunicazione PLC efficace garantisce che tutte le parti del sistema automatizzato siano sincronizzate, che i dati siano trasmessi in modo accurato e che le operazioni procedano senza intoppi.

Quando sorgono problemi di comunicazione, la produzione può interrompersi, causando tempi di inattività, maggiori costi e potenziali rischi per la sicurezza.

Introduzione

Lo scopo di questo articolo è quello di guidarvi nella risoluzione dei problemi più comuni di comunicazione PLC.

Che si tratti di problemi di connettività, perdita di dati o problemi di sincronizzazione, il nostro obiettivo è fornire soluzioni pratiche per aiutarti a mantenere fluide le tue operazioni industriali.

Come si comunica con il PLC?

Comunicazione efficace con i controllori logici programmabili (PLC) può essere ottenuto sia tramite metodi diretti che da remoto, ciascuno adatto a specifiche esigenze e configurazioni.

Comunicazione diretta

Schermate dell'interfaccia uomo-macchina (HMI): Uno dei modi più intuitivi per interagire con i PLC è attraverso Interfaccia uomo-macchina schermi. Queste interfacce forniscono visualizzazione dei dati in tempo reale, opzioni di controllo e informazioni diagnostiche, rendendo più semplice per gli operatori monitorare e gestire direttamente i processi.

Interfacce software di programmazione: I PLC sono spesso programmati e configurati tramite interfacce software specializzate. Questi strumenti, come TIA Portal di Siemens, GX Works di Mitsubishi e RSLogix 5000 di Allen Bradley, consentono agli ingegneri di scrivere, testare e caricare la logica di controllo direttamente sul PLC, assicurando un controllo preciso sui processi industriali.

Comunicazione remota

Switch e cavi Ethernet di rete: Per la comunicazione remota, i PLC sono in genere collegati tramite switch e cavi Ethernet di rete. Questa configurazione consente ai PLC di scambiare dati con altri dispositivi e sistemi tramite una rete locale (LAN), facilitando l'integrazione e il coordinamento senza soluzione di continuità nell'intero sistema di automazione.

Metodi di comunicazione wireless: Nelle situazioni in cui il cablaggio è poco pratico, entrano in gioco i metodi di comunicazione wireless. Tecnologie come Wi-Fi e standard wireless industriali forniscono flessibilità e mobilità, consentendo ai PLC di comunicare tramite una rete wireless senza i vincoli del cablaggio fisico.

Soluzioni comuni ai problemi di comunicazione PLC

Affrontare i problemi di comunicazione nei sistemi PLC è fondamentale per mantenere operazioni di automazione industriale senza interruzioni. Di seguito sono riportati i passaggi essenziali e le best practice per risolvere efficacemente questi problemi.

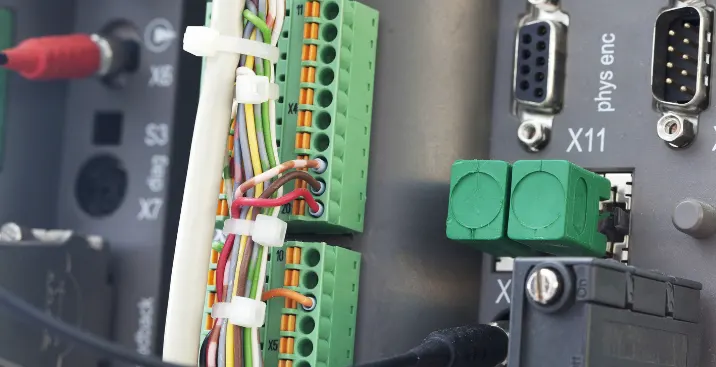

Ispezionare i cavi Ethernet e gli switch di rete Ethernet: Inizia esaminando attentamente tutte le connessioni fisiche. Ispeziona i cavi Ethernet per individuare eventuali segni di usura, sfilacciamento o danni che potrebbero compromettere la trasmissione dei dati. Analogamente, controlla gli switch Ethernet di rete per assicurarti che funzionino correttamente e che tutte le porte siano operative. Una corretta gestione dei cavi e l'uso di cavi schermati di alta qualità possono ridurre significativamente gli errori di comunicazione.

Assicurare i collegamenti corretti e verificare eventuali danni: Verificare che tutti i collegamenti siano sicuri e posizionati correttamente. Cavi allentati o collegati in modo non corretto possono causare guasti intermittenti alla comunicazione. Controllare regolarmente connettori e porte per eventuali danni fisici o corrosione, che potrebbero compromettere l'integrità del collegamento di comunicazione.

Codice PLC corretto e impostazioni di configurazione: La configurazione software gioca un ruolo cruciale nella comunicazione PLC. Assicurati che il codice PLC sia privo di errori e che le impostazioni di configurazione siano applicate correttamente. Ciò include la verifica di indirizzi IP, maschere di sottorete, gateway e altri parametri di rete. Impostazioni errate possono causare interruzioni della comunicazione e malfunzionamenti del sistema.

Garantire la compatibilità tra i prodotti PLC e i protocolli di comunicazione: Problemi di compatibilità tra diversi prodotti PLC (come i controllori PLC Siemens, PLC Mitsubishi, E Allen Bradley) e i protocolli di comunicazione possono anche causare problemi. Assicurati che tutti i dispositivi sulla rete siano configurati per usare protocolli compatibili e che possano comunicare in modo efficace. L'aggiornamento del firmware e del software alle ultime versioni può aiutare a risolvere molti problemi di compatibilità.

Traffico di rete e interferenza:Un traffico di rete elevato o interferenze possono interrompere le comunicazioni PLC. Utilizzare analizzatori di rete per verificare traffico eccessivo o rumore sulla rete. L'implementazione della segmentazione di rete e di una schermatura adeguata può aiutare a mitigare questi problemi.

Fattori ambientali:Fattori ambientali quali temperature estreme, umidità o interferenze elettromagnetiche possono influenzare la comunicazione PLC. Assicurarsi che il PLC e le apparecchiature di rete funzionino entro le condizioni ambientali consigliate.

Manutenzione ordinaria

Controlli di routine e aggiornamenti per apparecchiature di automazione: Una manutenzione regolare è fondamentale per prevenire problemi di comunicazione. Eseguire controlli di routine su tutte le apparecchiature di automazione, inclusi PLC, switch di rete e cavi. Cercare segni di usura o potenziali problemi che potrebbero trasformarsi in problemi significativi se non affrontati.

Misure preventive per evitare guasti all'automazione industriale del PLC: Implementare misure di manutenzione preventiva per evitare futuri guasti di comunicazione. Ciò include ispezioni programmate, pulizia delle apparecchiature e sostituzione tempestiva dei componenti usurati. Tenere un registro delle attività di manutenzione e attenersi a un rigoroso programma di manutenzione può aiutare a rilevare e risolvere in anticipo potenziali problemi.

Affrontando sistematicamente questi comuni problemi di comunicazione, è possibile migliorare l'affidabilità e l'efficienza dei sistemi PLC, garantendo un'automazione industriale ininterrotta e prestazioni ottimali.

Suggerimenti avanzati per la risoluzione dei problemi

Per problemi di comunicazione PLC più complessi, è possibile utilizzare tecniche avanzate di risoluzione dei problemi per identificare e risolvere efficacemente i problemi.

Utilizzare strumenti diagnostici

Strumenti software per la diagnosi dei problemi di comunicazione PLC: L'utilizzo di software diagnostico specializzato può aiutare notevolmente nell'identificazione e nella risoluzione dei problemi di comunicazione. Questi strumenti forniscono informazioni dettagliate sulle prestazioni di rete, sui registri di comunicazione e sui messaggi di errore, aiutandoti a individuare la causa esatta del problema. Molti di questi strumenti diagnostici sono progettati per essere compatibili con vari marchi di PLC, tra cui Siemens, Mitsubishi e Allen Bradley.

Strumenti compatibili con i controllori PLC Siemens e altre marche: Assicurati che gli strumenti diagnostici che utilizzi siano compatibili con i controller PLC specifici nella tua configurazione. Ad esempio, Siemens offre una gamma di software diagnostici che si integrano perfettamente con i loro sistemi PLC, fornendo dati in tempo reale e report di errori completi. Allo stesso modo, altri marchi hanno le loro soluzioni diagnostiche su misura per i loro prodotti, facilitando una risoluzione efficiente dei problemi.

Consultare le linee guida del produttore

Fare riferimento ai manuali e al supporto di marchi come Omron, Mitsubishi e Schneider: Le linee guida e i manuali dei produttori sono risorse inestimabili per risolvere i problemi di comunicazione PLC. Contengono istruzioni dettagliate, passaggi per la risoluzione dei problemi e specifiche tecniche che possono guidarti attraverso il processo. Marchi come Omron, Mitsubishi e Schneider fornire ampia documentazione e servizi di supporto, tra cui risorse online e team di supporto tecnico, per aiutare a risolvere problemi complessi.

Analisi di rete

Monitoraggio e analisi del traffico di rete mediante strumenti per connessioni via cavo Ethernet: Gli strumenti di analisi di rete sono essenziali per monitorare e diagnosticare i problemi all'interno della rete di comunicazione. Questi strumenti consentono di catturare e analizzare il traffico di rete, identificare i colli di bottiglia e rilevare anomalie che potrebbero influire sulla comunicazione. Utilizzando gli analizzatori di rete, è possibile acquisire una comprensione più approfondita del flusso di dati e individuare eventuali interruzioni o inefficienze nelle connessioni dei cavi Ethernet.

Utilizzando questi suggerimenti avanzati per la risoluzione dei problemi, puoi affrontare anche i problemi di comunicazione PLC più difficili, assicurando sistemi di automazione industriale robusti e affidabili. L'uso regolare di strumenti diagnostici, l'aderenza alle linee guida del produttore e un'analisi approfondita della rete ti aiuteranno a mantenere prestazioni ottimali e a prevenire problemi futuri.

Quali sono i 4 protocolli di comunicazione PLC?

La comprensione dei diversi protocolli di comunicazione PLC è essenziale per garantire un'integrazione e un funzionamento senza soluzione di continuità nei sistemi di automazione industriale. Ecco quattro protocolli ampiamente utilizzati:

Ethernet/IP

Descrizione e utilizzo nell'automazione industriale: Ethernet/IP (Ethernet Industrial Protocol) è un protocollo robusto e versatile ampiamente adottato nell'automazione industriale. Sfrutta la tecnologia Ethernet standard per facilitare il controllo in tempo reale e lo scambio di informazioni tra vari dispositivi e sistemi.

Compatibilità con vari prodotti PLC: Ethernet/IP è compatibile con un'ampia gamma di prodotti PLC, il che lo rende la scelta preferita per produttori e integratori. Supporta comunicazioni fluide tra PLC, HMI e altre apparecchiature di automazione, garantendo un trasferimento dati efficiente e affidabile.

Modbus

Panoramica e vantaggi: Modbus è un protocollo di comunicazione semplice ma potente che consente a più dispositivi di comunicare su una rete. La sua facilità d'uso e flessibilità lo rendono una scelta popolare in molte applicazioni industriali.

Comunemente utilizzato con i controllori PLC Schneider e Siemens: Modbus è comunemente implementato con i controller PLC Schneider e Siemens. La sua adozione diffusa e l'implementazione semplice lo rendono ideale per vari scenari di automazione, dai sistemi di base a quelli complessi.

Profibus

Caratteristiche e vantaggi principali: Profibus (Process Field Bus) è un protocollo di comunicazione anti-interferenza che viene utilizzato principalmente nei sistemi di controllo industriale automatizzati. È un sistema di bus di campo industriale che realizza la trasmissione di dati in tempo reale con una velocità di comunicazione dati di 12 MBps. Il protocollo Profibus è comunemente utilizzato per la comunicazione tra vari dispositivi di controllo industriale e per la comunicazione con sensori, attuatori o altri dispositivi di campo.

Integrazione con PLC Siemens e altri controlli di automazione: Sia Profibus che Profinet si integrano perfettamente con i PLC Siemens e altri controlli di automazione. La loro capacità di supportare comunicazioni ad alta velocità e sistemi di automazione su larga scala li rende inestimabili in configurazioni industriali complesse.

DispositivoNet

Applicazioni e casi d'uso: DeviceNet è un protocollo robusto progettato per la comunicazione a livello di dispositivo industriale. Consente a vari dispositivi di comunicare su una rete comune, semplificando i processi di controllo e acquisizione dati.

Marchi supportati come Allen Bradley e Mitsubishi PLC: DeviceNet è supportato dai principali marchi di PLC come Allen Bradley e Mitsubishi. Le sue prestazioni affidabili e il supporto diffuso lo rendono una scelta versatile per numerose applicazioni industriali, dal semplice controllo dei dispositivi ai sistemi di automazione completi.

Grazie alla comprensione di questi quattro protocolli di comunicazione PLC, è possibile selezionare e implementare al meglio le soluzioni più adatte alle proprie esigenze di automazione industriale, garantendo prestazioni di sistema efficienti e affidabili.

Conclusione

Affrontare i problemi di comunicazione PLC è fondamentale per mantenere sistemi di automazione industriale efficienti e affidabili. Controllando le connessioni fisiche, verificando le configurazioni software ed eseguendo una manutenzione regolare, è possibile prevenire e risolvere comuni problemi di comunicazione.

Tecniche avanzate di risoluzione dei problemi, come l'uso di strumenti diagnostici, la consultazione delle linee guida del produttore e l'esecuzione di analisi di rete, migliorano ulteriormente la capacità di mantenere prestazioni ottimali del sistema.

Inoltre, la conoscenza dei principali protocolli di comunicazione PLC, quali Ethernet/IP, Modbus, Profibus/Profinet e DeviceNet, garantisce un'integrazione e un funzionamento senza soluzione di continuità in diverse configurazioni industriali.

Se stai riscontrando problemi di comunicazione con i PLC o stai cercando di ottimizzare i tuoi sistemi di automazione, non esitare a contattarci.

Il nostro team di esperti è pronto a fornire soluzioni automatizzate professionali su misura per le tue esigenze. Esplora la nostra gamma di parti di automazione originali e di alta qualità di marchi leader come Siemens, Mitsubishi e Allen Bradley per garantire le migliori prestazioni per le tue applicazioni industriali.