A HMI megértése: mi ez és hogyan működik

- kwoco-plc.com

- 2024. október 11

- 6:39 de.

Tartalomjegyzék

A HMI a híd az emberek és a gépek között. Egyesíti a hardvert és a szoftvert, lehetővé téve a kezelők számára, hogy vizuális vezérlő- és felügyeleti felületen keresztül közvetlenül kommunikáljanak gépekkel vagy rendszerekkel. Mind az érintőképernyők, mind a billentyűzet interfészek részei lehetnek a HMI-nek.

A HMI különféle műszaki neveken ismert, például:

- Ember-gép interfész (MMI)

- Helyi kezelői felület (LOI)

- Kezelőterminál (OT)

Egyszerűen fogalmazva, a HMI érintőképernyőket vagy kijelzőket használ, hogy intuitívabb módot biztosítson számunkra az összetett ipari rendszerek működtetésére.

Mit tehet a HMI?

A HMI valós időben tudja figyelni a gépek vagy rendszerek be- és kimeneteit, segítve a kezelőket a termelési trendek, az idő és a kulcsfontosságú teljesítménymutatók (KPI) megértésében.

A HMI-n keresztül a kezelők távolról ellenőrizhetik a berendezés állapotát, és szükség esetén érintésvezérléssel módosíthatják a beállításokat.

A SCADA és a HMI közötti különbségek

Általános tévhit, hogy a HMI és a SCADA rendszerek ugyanazok, de különböznek egymástól. A SCADA egy teljes felügyeleti rendszer, míg a HMI csak egy interfész benne. Hasonlóképpen, a HMI és a GUI nem ugyanaz; a GUI a HMI rendszer része.

- Szerep és hatókör: A SCADA egy átfogó rendszer, amely több telephelyen vagy folyamaton keresztül kezeli a nagyszabású megfigyelési és vezérlési feladatokat. Valós idejű adatokat gyűjt és dolgoz fel különböző érzékelőktől és eszközöktől, így központi nézetet biztosít a teljes üzemről vagy hálózatról. Ezzel szemben a HMI egy lokalizált felhasználói felület biztosítására összpontosít – jellemzően érintőképernyőkön vagy kijelzőkön keresztül –, amely lehetővé teszi a kezelők számára, hogy közvetlenül kapcsolatba léphessenek bizonyos gépekkel vagy alrendszerekkel.

- Funkcionalitás: A SCADA rendszerek fejlett vezérlési funkciókat hajtanak végre, például adatelemzést, riasztáskezelést és távvezérlést. Összehasonlításképpen, a HMI interfészként szolgál, amelyet a kezelők a helyi megfigyeléshez és a beállítások módosításához használnak. Gondoljon a SCADA-ra, mint egy átfogó vezérlőrendszerre, míg a HMI a felhasználóbarát, interaktív réteg.

- Integráció más rendszerekkel: A SCADA-rendszerek gyakran integrálódnak más rendszerekkel, mint például a PLC-kkel (programozható logikai vezérlőkkel) és az RTU-kkal (távoli terminálegységekkel) a nagyméretű elosztott folyamatok kezelésére. A HMI jellemzően közvetlenül kapcsolódik ezekhez a vezérlőkhöz, azonnali visszajelzést és helyi vezérlést biztosítva.

- Kapcsolat a GUI-val: A HMI tartalmaz egy grafikus felhasználói felületet (GUI), de ez nem azonos a grafikus felhasználói felülettel. A grafikus felület az interakciót lehetővé tevő vizuális szempont, míg a HMI a teljes rendszert felöleli, lehetővé téve a kezelőnek a gépekkel való interakcióját. Így, míg a HMI a grafikus felhasználói felület elveit használja a megjelenítéshez, kifejezetten ipari igényekre tervezték, adatvizualizációt, valós idejű mérőszámokat és vezérlési funkciókat kínál.

Összességében, míg a HMI-k és a SCADA-rendszerek gyakran működnek együtt, hatókörük és funkcionalitásuk megkülönböztetett szerepet tölt be az ipari automatizálásban.

Hogyan olvassa el a PLC kapcsolási rajzait? Mik a szabályok?

Néhány kulcsfontosságú szabály elsajátítása elengedhetetlen a PLC kapcsolási rajzainak olvasásához:

- Olvasson balról jobbra, fentről lefelé: A könyvolvasáshoz hasonlóan a kapcsolási rajzok olvasási sorrendje általában balról jobbra, fentről lefelé halad.

- Használjon szimbólumokat a gyors helymeghatározáshoz: A kapcsolási rajzokon lévő szimbólumok az egyes alkatrészek helyzetét és csatlakozásait jelzik. Ha megismeri ezeket a szimbólumokat, akkor gyorsan meghatározhatja az áramkör kulcspontjait.

- Fordítson figyelmet a számozási rendszerekre: Sok kapcsolási rajzon oldal- és oszlopszámok szerepelnek, például „35.2”, jelezve, hogy egy alkatrész a 35. oldal 2. oszlopában található.

Hogyan lehet gyorsan elsajátítani a PLC panel bekötési rajzait?

- Kezdje a fő tápellátással, majd lépjen a vezérlőáramkörökre: A fő tápegység általában a diagram bal felső sarkában található. A többi vezérlőáramkör ellenőrzése előtt ellenőrizze a fő tápcsatlakozásokat.

- A bemenetek és kimenetek azonosítása: A bemeneteket és a kimeneteket gyakran különböző színekkel vagy szimbólumokkal jelölik. Győződjön meg arról, hogy minden bemeneti eszköz (például érzékelők) és kimeneti eszköz (például motorok) megfelelően van csatlakoztatva.

Miért olyan fontosak a kapcsolási rajzok a mérnökök számára?

A kapcsolási rajzok nem csupán szerelési útmutatók; a hiba gyors elhárításában is segítenek. Probléma esetén lépésről lépésre követhetjük a kapcsolási rajzot, hogy megtaláljuk a problémát, elkerülve a hosszabb állásidőt.

Hogyan lehet gyorsan megtalálni a hibapontokat a kapcsolási rajzok segítségével?

A hibapontok gyors megtalálásának kulcsa a kapcsolási rajzokon keresztül a logikai hibaelhárítás és a lépésről lépésre történő ellenőrzés.

Először ellenőrizze, hogy a tápfeszültség normális-e a diagram fő tápellátási részében található csatlakozások ellenőrzésével. Ha a rendszer nem indul el, az áramellátási vagy biztosítéki probléma lehet.

Ezután ellenőrizze a bemeneti és kimeneti modulokat, hogy megbizonyosodjon a jelek megfelelő továbbításáról. A kapcsolási rajzon található szimbólumok segítségével szűkítheti a problémát egy adott érzékelőre vagy működtetőre, így a hibaelhárítás hatékonyabb.

Például, ha egy érzékelőnek nincs jele, ellenőrizze a bekötését, vagy cserélje ki a modult.

A kapcsolási rajzok segítenek megérteni a vezérlőáramkör logikáját is. A logikai vezérlés szakasz ellenőrzésével ellenőrizheti, hogy a PLC bemeneti jelei és kimeneti vezérlései összhangban vannak-e a tervezési logikával.

Ha a vezérlőáramkör egy része hibásan működik, a diagram lehetővé teszi a probléma gyors azonosítását, elkerülve a vakjavítást. Az áram és feszültség mérésére szolgáló eszközök, például multiméter használata tovább erősítheti az áramkör működését.

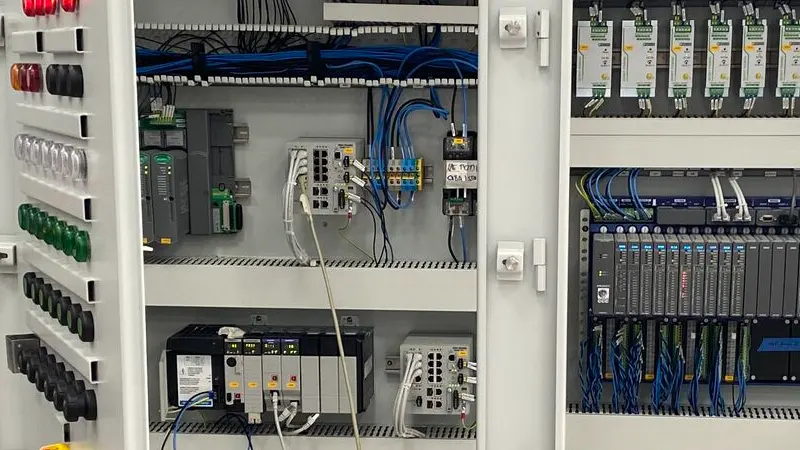

Hogyan kell karbantartani a PLC panel elektromos vezetékeit?

A PLC panel huzalozásának karbantartásának elsődleges lépése az összes csatlakozás tömítettségének rendszeres ellenőrzése. Az ipari környezetben előforduló vibráció és hőmérsékletváltozások miatt a csavaros kapcsok meglazulhatnak, ami instabil jelátvitelhez vagy rövidzárlathoz vezethet.

Az összes kapcsolat biztonságosságának biztosítása kulcsfontosságú. A néhány havonta elvégzett alapos ellenőrzés jelentősen javíthatja a rendszer megbízhatóságát.

Ezenkívül a panelt tartsa pormentesen és nedvességállóan. A PLC-panelek gyakran sok kényes elektronikus alkatrészt tartalmaznak, és a por és a nedvesség kapocskorróziót vagy rövidzárlatot okozhat.

A rendszer működése közben rendszeresen tisztítsa meg a panel belsejét sűrített levegővel, és ne helyezze a panelt erősen nedves környezetbe. Ha a nedves helyen történő telepítés elkerülhetetlen, használjon vízálló burkolatot vagy szárítószereket a panel élettartamának meghosszabbítása érdekében.

Végül azonnal cserélje ki az elöregedett vezetékeket és alkatrészeket. A hosszú távú használat a vezetékek elöregedését okozhatja, ami a szigetelés károsodásához vezethet, és növeli az elektromos szivárgás vagy rövidzárlat kockázatát.

Használja a kapcsolási rajz specifikációit az eredeti modellnek megfelelő cserealkatrészek kiválasztásához, így biztosítva a biztonságot és a stabilitást.

Ezekkel a karbantartási intézkedésekkel nem csak meghosszabbíthatja PLC-rendszerének élettartamát, hanem csökkentheti a vezetékezési problémák okozta állásidőt is, így működése zökkenőmentesen működik.

Gyakran Ismételt Kérdések

Mit jelent a „COM” a kapcsolási rajzon?

A COM általában a „közös” rövidítése, amely több bemeneti vagy kimeneti eszköz megosztott csatlakozási pontjaként szolgál. A huzalozás során nagyon fontos, hogy a COM-terminál megfelelően legyen csatlakoztatva.

Hogyan biztosíthatom a vezetékek biztonságát?

Használja a megfelelő kábeleket és sorkapcsokat, szigorúan kövesse a kapcsolási rajzon található szimbólumokat és utasításokat, és ami a legfontosabb, a bekötési feladatokat mindig kikapcsolt állapotban végezze.

Miért fontos a kapcsolási rajz szigorú követése?

A kapcsolási rajzok a rendszerkövetelmények és -funkciók alapján készülnek. Bármilyen eltérés a berendezés károsodásához vagy akár biztonsági kockázatokhoz vezethet.

Erősítse meg projektjeit vadonatúj, eredeti Omron, Mitsubishi, Schneider PLC segítségével – raktáron, készen áll!

Következtetés

A PLC-panelek és a kapcsolási rajzok olvasásának elsajátítása olyan alapvető készség, amely nemcsak a munka hatékonyságát javítja, hanem szakmai tudását is fejleszti. Remélem, ez a cikk segít elsajátítani ezt a képességet, és kevésbé ijesztő feladattá teszi a vezetékezést!

Új, eredeti PLC-ket keres projektjeihez? A Kwoco-nál a legfrissebb PLC-ket kínáljuk olyan legnépszerűbb márkáktól, mint például Omron, Mitsubishi, és Schneider. Vásároljon bizalommal – gyors szállítás, garantált minőség! Vásároljon most

Lépjen kapcsolatba velünk

Csak töltse ki nevét, e-mail címét és kérésének rövid leírását ezen az űrlapon. 24 órán belül felvesszük Önnel a kapcsolatot.

Ezeket a témákat is érdekesnek találhatja

Mi a különbség a beszerzés és az elsüllyedés között

Mi a különbség a beszerzés és a süllyesztés között A PLC vezérlőrendszerekben a beszerzés és a süllyesztés két kulcsfogalom, különösen

Az elsüllyedés és a beszerzés megértése PLC rendszerekben

A programozható logikai vezérlőkben (PLC) a „süllyesztés” és a „forrás” kifejezések kritikus szerepet játszanak a digitális bemeneti és kimeneti modulok áramának meghatározásában. Bár a koncepció kezdetben műszakinak tűnhet, alapvető elektromos elvekben gyökerezik, és kulcsfontosságú a hatékony és működőképes PLC-rendszerek tervezésében.

A 10 legjobb Omron PLC beszállító az Egyesült Államokban

A 10 legjobb Omron PLC beszállító az Egyesült Államokban Az Omron PLC-t széles körben használják az Egyesült Államok piacán, különösen