Qu'est-ce que la programmation d'automates programmables ? Tutoriel d'introduction à la programmation d'automates programmables

Table des matières

Cet article donnera une description complète de la programmation PLC, de ses fonctionnalités, de ses concepts de fonctionnement et de ses applications, aidant les clients à obtenir une compréhension beaucoup plus approfondie des avantages de la programmation PLC et à faire des choix éclairés lors de la sélection de produits PLC appropriés.

Qu'est-ce que la programmation PLC ?

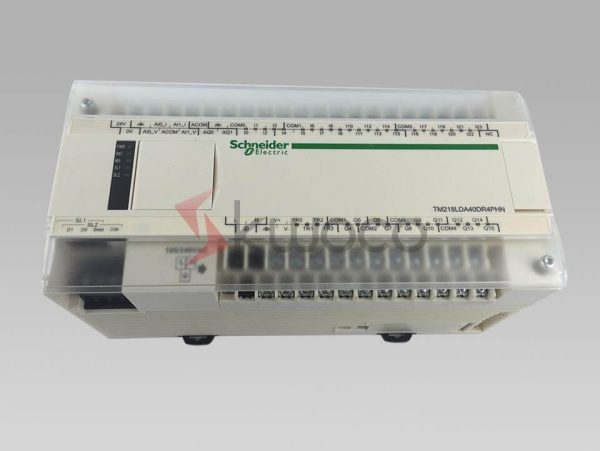

Automate programmable (Programmable Logic Controller) est un système de contrôle industriel basé sur la technologie des microprocesseurs, particulièrement conçu pour le contrôle de l'automatisation.

Il exécute des instructions programmées pour réguler les outils de production, les équipements, la chaîne de montage, etc., pour des opérations automatisées. La programmation PLC décrit le processus d'écriture d'instructions pour contrôler l'API afin d'effectuer certaines tâches.

Par rapport aux systèmes de contrôle de relais traditionnels, les PLC offrent une plus grande fiabilité, polyvalence et évolutivité, ce qui en fait un élément crucial de l'automatisation commerciale contemporaine.

7 caractéristiques clés de la programmation PLC

1. Programmes faciles et faciles à apprendre

Le langage de programmation le plus fréquemment utilisé pour les API est le schéma à relais (LD), qui possède des signes et des expressions similaires à ceux des schémas de circuits de relais.

Pour les ingénieurs électriciens, le langage de programmation Ladder Layout est intuitif et compréhensible. Grâce à un court parcours d'apprentissage, les utilisateurs peuvent rapidement maîtriser le langage et commencer à programmer.

2. Assistance complète en matière d'équipement et flexibilité solide

Les éléments PLC sont extrêmement standardisés, modulaires et incluent une variété de composants matériels parmi lesquels les utilisateurs peuvent choisir.

Les clients peuvent configurer leurs systèmes de manière flexible pour répondre à différentes exigences de production. La configuration et le câblage des automates programmables sont également simples et sans tracas, permettant au système de s'adapter facilement aux différents besoins des processus.

3. Fonctions puissantes et rapport performances/coût élevé

Les systèmes PLC offrent des fonctions de contrôle puissantes et sont très abordables. Un PLC de petite taille peut comporter des centaines, voire d'innombrables composants programmables, et gérer des tâches de contrôle complexes.

Les PLC peuvent également prendre en charge la communication avec d’autres gadgets, permettant un contrôle dispersé et une administration centralisée.

4. Réduction de la charge de travail de mise en page, de configuration et de débogage

En remplaçant les systèmes de contrôle de relais standard par des PLC, la variété des relais, les minuteries, les compteurs et autres pièces sont considérablement réduits.

Cela simplifie la conception du système de contrôle, les circuits et les travaux d'installation. Les programmes PLC sont structurés et compréhensibles, ce qui réduit considérablement le temps de conception et de débogage.

5. Haute fiabilité et forte capacité anti-interférence

Les PLC sont reconnus pour leur grande capacité anti-interférence, leur permettant de fonctionner de manière stable même dans des environnements à fortes interférences.

Grâce à la combinaison d'actions matérielles et logicielles durables, les PLC ont un taux de défaillance extrêmement faible et sont identifiés comme l'un des gadgets de contrôle industriel les plus réputés.

6. Dimensions compactes et faible consommation d'énergie

Contrairement aux systèmes de contrôle à relais standard, les automates programmables industriels (API) sont plus compacts et consomment moins d'énergie. Leur utilisation réduit l'espace d'installation et les exigences réduites en matière de circuits, permettant ainsi des économies de temps et d'argent considérables.

De plus, des armoires de commande de plus petite taille et une consommation d'énergie plus faible font des PLC un choix plus durable.

7. Entretien facile et résolution rapide des erreurs

Les automates programmables (API) sont dotés de fonctions d'autodiagnostic avancées, facilitant la détection des pannes. En cas de panne d'un API ou d'un dispositif d'entrée externe, les utilisateurs peuvent rapidement localiser le problème grâce aux voyants LED ou aux informations du système. Les modules endommagés peuvent être remplacés rapidement, réduisant ainsi les temps d'arrêt et les coûts de maintenance.

Principe de fonctionnement de la programmation PLC

Les automates programmables (API) fonctionnent selon un mécanisme de « scan séquentiel et de boucle continue ». Tout au long de la procédure, le processeur de l'API vérifie et exécute périodiquement le programme utilisateur enregistré en mémoire, en respectant la série d'adresses de référence.

En l'absence de consignes de plongée, le système commence par la première consigne et exécute chacune d'elles dans l'ordre jusqu'à la fin, puis revient au début pour le cycle de contrôle suivant. À chaque balayage, le PLC échantillonne également les signaux d'entrée et actualise les résultats.

Le cycle de fonctionnement d'un PLC comprend trois étapes principales :

- Échantillonnage d'entrée : L'API analyse tous les terminaux d'entrée et stocke leurs conditions dans les registres d'état d'entrée correspondants.

- Exécution du programme : L'automate exécute les instructions du programme individuel de manière séquentielle, en traitant les informations et en conservant la cause dans les registres de sortie.

- Rafraîchissement de sortie : Après avoir exécuté les directives, l'automate écrit les conditions de résultat dans les registres de résultats, pilotant les périphériques correspondants.

5 langages de programmation requis pour les automates programmables

La programmation des automates programmables (API) comprend plusieurs langages, chacun adapté à différentes tâches de contrôle. Les langages de programmation les plus courants sont le schéma à contacts (LD), la liste d'instructions (IL), le schéma en blocs fonctionnels (FBD), le graphe fonctionnel séquentiel (SFC) et le texte structuré (ST).

Les utilisateurs peuvent choisir le langage de programmation le plus approprié en fonction de leurs besoins de contrôle spécifiques.

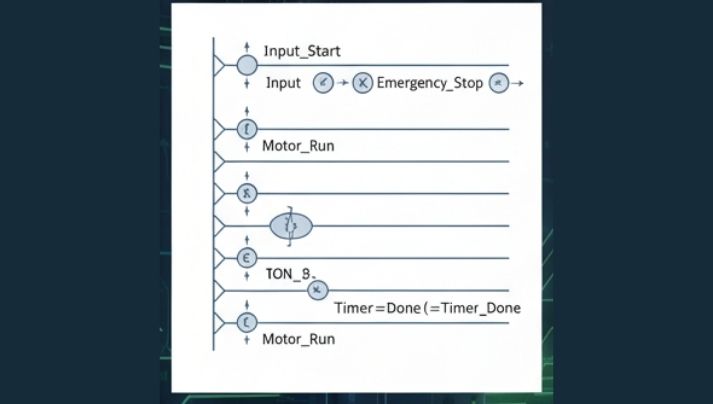

1. Langage de diagramme à contacts (LD)

Le schéma à contacts est le langage de programmation le plus couramment utilisé pour les API. Il utilise des symboles graphiques pour représenter le raisonnement de commande, ce qui est très intuitif et familier aux concepteurs électriques.

Il est très visuel et facile à comprendre, ce qui en fait l’option recommandée pour la majorité des systèmes de contrôle.

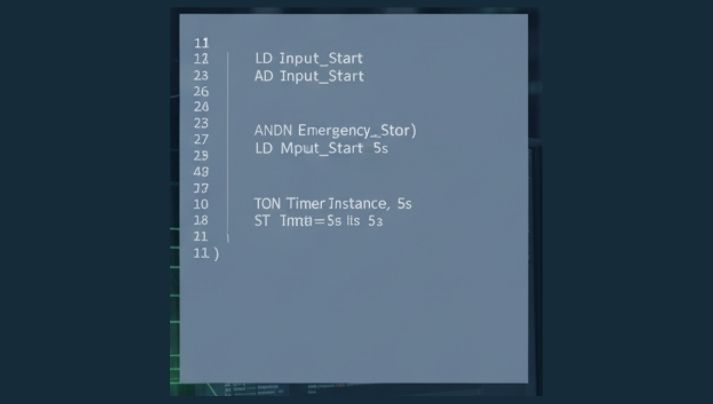

2. Langage de liste d'instructions (IL)

Instruction List est un langage de programmation mnémotechnique similaire à un langage de configuration. Il se compose de codes de procédure et de sélections d'opérandes. Ce langage est adapté aux développeurs mobiles, permettant aux utilisateurs de configurer facilement leurs applications sans ordinateur.

Il est compatible avec la représentation Ladder dans les applications logicielles des programmes PLC.

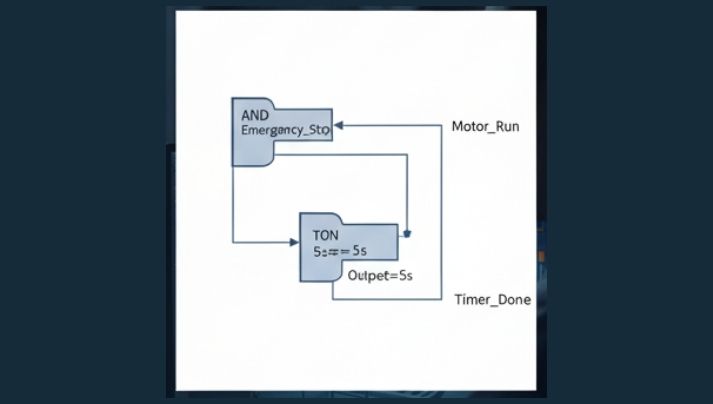

3. Langage de diagramme en blocs fonctionnels (FBD)

La représentation par blocs fonctionnels est utilisée pour les systèmes complexes dotés de fonctions modulaires. Elle représente la logique de contrôle en termes de blocs fonctionnels, ce qui la rend intuitive et simple à utiliser, notamment pour les ingénieurs ayant une expérience des circuits de raisonnement numérique.

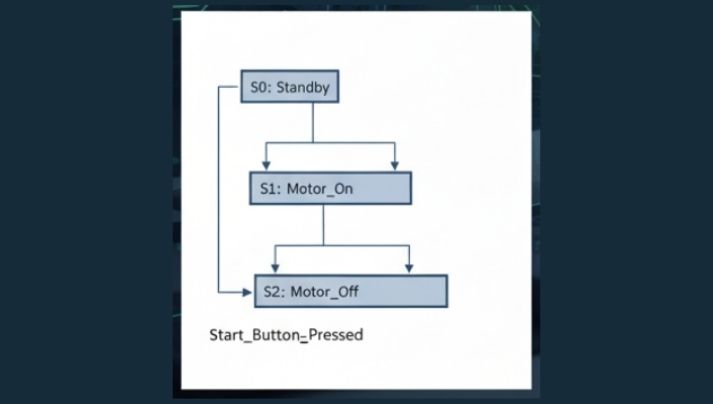

4. Langage de diagramme de fonctions séquentielles (SFC)

Le graphe de fonctions séquentielles est conçu pour le contrôle du raisonnement consécutif. Il divise la procédure en étapes et en problèmes de transition, permettant aux utilisateurs de spécifier clairement chaque activité de contrôle et son ordre.

Ce langage est particulièrement utile pour les systèmes volumineux dotés d’une logique de contrôle complexe.

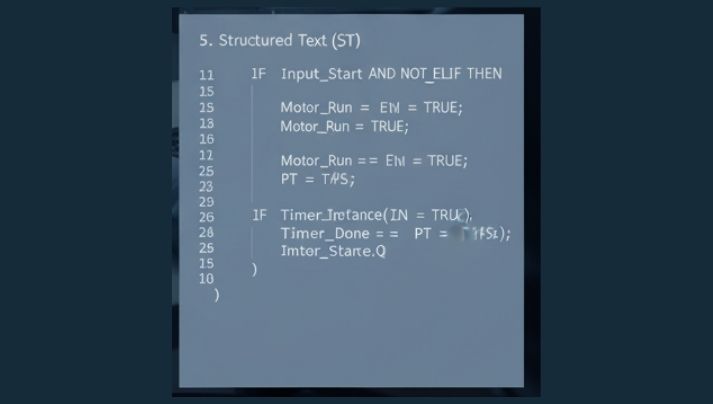

5. Langage textuel structuré (ST)

Le texte structuré est similaire aux langages de programmation de haut niveau et est utilisé pour les systèmes de contrôle complexes. Il utilise des résumés textuels pour définir les liens entre de nombreuses variables, permettant ainsi un contrôle encore plus complet du système.

Il est généralement utilisé dans les systèmes PLC plus grands où les autres langages sont beaucoup moins idéaux.

Guide du débutant en programmation PLC

1. Création d'un organigramme

Les organigrammes sont des représentations symboliques des directions, développant la structure de la programmation des automates programmables. Les clients doivent comprendre les procédures logiques telles que ET, OU, NON, etc., ainsi que leurs signes équivalents, pour créer le raisonnement de contrôle fondamental.

2. Création de programmes logiques à relais

Le raisonnement en échelle est au cœur des programmes PLC. Il utilise des représentations graphiques du raisonnement pour décrire les systèmes de contrôle. Grâce à divers signes et directives, les clients peuvent créer des systèmes de contrôle complexes.

3. Utilisation de mnémoniques pour les programmes

Les mnémoniques sont des représentations symboliques des instructions de contrôle, similaires aux codes de procédure. Ils sont utilisés pour les appareils de programmation portables et offrent un moyen rapide et efficace de composer et de déboguer des programmes PLC.

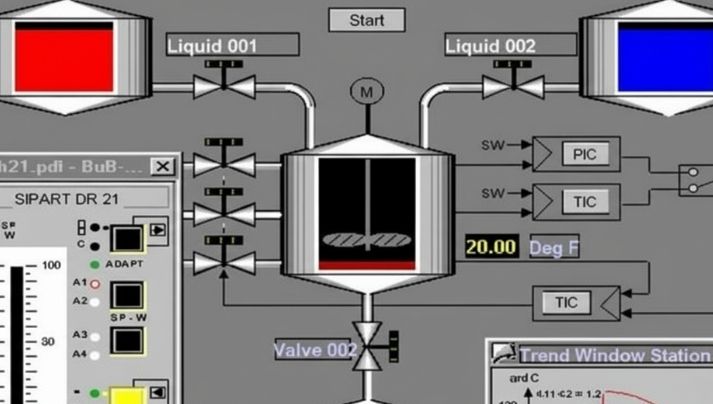

Applications de la programmation PLC

La programmation PLC a une large gamme d'applications, notamment les chaînes de montage automatiques, les équipements, les robots commerciaux et les systèmes d'automatisation des bâtiments.

Les automates programmables (API) améliorent les performances de production, réduisent les coûts de main-d'œuvre et peuvent fonctionner dans des conditions extrêmes. C'est pourquoi les programmes API sont devenus un élément essentiel de l'automatisation commerciale moderne.

Conclusion

La programmation des API, technologie de base du contrôle d'automatisation industrielle, offre une efficacité, une adaptabilité et une fiabilité élevées. Elle est devenue un élément essentiel de nombreuses lignes de production et systèmes d'automatisation.

En découvrant les programmes d'automates programmables, les utilisateurs peuvent améliorer les performances de leurs systèmes de contrôle, optimiser les processus de fabrication et réduire les temps d'arrêt des systèmes. Lors du choix d'un automate programmable, il est essentiel de choisir le langage de programmation et la conception du contrôleur adaptés à ses besoins spécifiques afin d'optimiser la production informatisée.

Si vous recherchez des services de programmes PLC ou des appareils d'automatisation, n'hésitez pas à nous contacter. Contactez KwocoNous proposons des produits PLC Omron et Mitsubishi de pointe et pouvons proposer des solutions personnalisées en fonction de vos besoins spécifiques.

Contactez-nous

Remplissez simplement votre nom, votre adresse e-mail et une brève description de votre demande dans ce formulaire. Nous vous contacterons dans les 24 heures.

Catégorie de produit

Produits en vente à chaud

Ces sujets pourraient également vous intéresser

Qu'est-ce que la programmation d'automates programmables ? Tutoriel d'introduction à la programmation d'automates programmables

Dans la production commerciale moderne, les automates programmables industriels (API) sont devenus l'une des innovations d'automatisation essentielles. Largement utilisés dans les systèmes de contrôle d'automatisation industrielle, les API, grâce à leurs performances, leur intégrité et leur polyvalence, ont efficacement remplacé les systèmes de contrôle à relais classiques.

CompactLogix vs MicroLogix : comparaison des automates Allen-Bradley

Dans le monde en constante évolution de l'automatisation industrielle, le choix du bon automate programmable industriel (PLC) est crucial pour des opérations efficaces et fiables. Allen-Bradley, une marque de Rockwell Automation, propose une large gamme d'automates programmables, notamment les séries populaires CompactLogix et MicroLogix. Cet article se penche sur une comparaison matérielle complète de ces automates, vous aidant à déterminer quel automate convient le mieux à vos applications de contrôle.

Les 10 principales caractéristiques des API Omron qui en font des leaders du secteur

Les automates programmables industriels (API) sont l'épine dorsale de l'automatisation industrielle moderne, et Omron a toujours été à l'avant-garde de cette technologie. Les API Omron sont réputés pour leur fiabilité, leur polyvalence et leurs fonctionnalités avancées, ce qui en fait un choix de premier ordre pour les industries du monde entier. Dans cet article, nous allons explorer les 10 principales fonctionnalités des API Omron qui les distinguent en tant que leaders du secteur.