Guide PLC : concepts, applications et notions essentielles de câblage

Table des matières

Introduction : Le « cerveau » dans la vague de l’automatisation

Dans le paysage actuel de l’automatisation industrielle en évolution rapide, l’efficacité de la production, la flexibilité et la fiabilité sont des mesures essentielles de la capacité de fabrication.

Les circuits de contrôle de relais traditionnels et complexes ont du mal à répondre aux exigences de l'industrie moderne en matière de logique complexe, de temps de réponse rapides et de maintenance pratique.

C'est dans ce contexte que le contrôleur logique programmable (Automate programmable) a émergé et s’est rapidement imposé comme le « cerveau » central des systèmes de contrôle d’automatisation.

Ce document vous guidera systématiquement à travers le monde des API, expliquant leurs principes fondamentaux, leurs applications variées et leurs techniques de câblage essentielles.

Partie 1 : Présentation du PLC – Concepts fondamentaux et avantages

1. Qu'est-ce qu'un PLC ?

Un PLC, ou contrôleur logique programmable, est un système électronique numérique spécialement conçu pour fonctionner dans des environnements industriels.

Il utilise une mémoire programmable pour stocker des instructions orientées utilisateur pour la mise en œuvre de fonctions telles que les opérations logiques, le contrôle de séquence, la synchronisation, le comptage et les opérations arithmétiques.

Grâce à des modules d'entrée/sortie (E/S) numériques ou analogiques, il contrôle différents types de machines ou de processus de production.

2. Comparaison avec le contrôle traditionnel : pourquoi choisir un PLC ?

Avant l'adoption généralisée des PLC, le contrôle industriel reposait principalement sur des circuits logiques câblés composés de relais, de contacteurs, de minuteries, etc. Conceptuellement :

- Circuits traditionnels (logique de relais) :

- Fonctionnalité fixe : Une fois câblé, le changement de la logique de contrôle est difficile et demande beaucoup de travail.

- Complexité du câblage : Le nombre de composants et la quantité de câblage augmentent de façon exponentielle avec la complexité de la logique de contrôle.

- Entretien difficile : Le dépannage nécessite une vérification point par point des connexions physiques, ce qui prend du temps.

- Contacts limités : Les contacts physiques ont une quantité finie et une durée de vie limitée.

- Faible évolutivité : L'ajout de nouvelles fonctions nécessite souvent une refonte et un recâblage importants.

- Systèmes de contrôle PLC :

- Grande flexibilité : La logique de contrôle réside dans un logiciel. Modifier une fonctionnalité implique généralement de modifier uniquement le code du programme, sans toucher au câblage matériel. Par exemple, pour modifier le bouton d'entrée X00, qui contrôle la sortie Y001, au lieu de Y002, une modification mineure du logiciel de programmation suffit.

- Conception et câblage simplifiés : Les entrées (par exemple, les boutons, les capteurs) et les sorties (par exemple, les voyants lumineux, les bobines de contacteur de moteur) se connectent directement aux modules d'E/S de l'API, réduisant ainsi considérablement la complexité du câblage externe.

- Fonctionnalité puissante : Les PLC offrent un ensemble d'instructions riche, mettant en œuvre facilement une logique complexe, une synchronisation, un comptage, une manipulation de données, etc. Les contacts logiciels internes (normalement ouverts/normalement fermés) peuvent être utilisés pratiquement sans limitation.

- Facilité d'entretien et de diagnostic : Le logiciel de programmation offre des capacités de surveillance en ligne, permettant l'observation en temps réel de l'état d'exécution du programme et des signaux d'E/S, facilitant la localisation rapide des défauts.

- Haute fiabilité et évolutivité : Conçus pour les environnements industriels difficiles, les automates programmables industriels (API) offrent une excellente immunité au bruit. Leur conception modulaire permet d'étendre facilement les points d'E/S ou d'ajouter des modules fonctionnels spécialisés en fonction de l'évolution des besoins.

Tableau 1 : Comparaison des systèmes PLC et des systèmes de contrôle à relais traditionnels

| Fonctionnalité | Système de contrôle de relais traditionnel | Système de contrôle PLC |

|---|---|---|

| Implémentation de la logique de contrôle | Câblage matériel (câblé) | Programmation de logiciels (programme logiciel) |

| Flexibilité/Modification | Faible, nécessite un recâblage | Haut, modifier le programme |

| Complexité du système | Augmente fortement avec l'échelle | Principalement dans le logiciel, le matériel est plus simple |

| Fiabilité | Lentilles sujettes à l'usure, sensibles à l'environnement | Haut, design industriel, insonorisé |

| Maintenance/Diagnostic | Difficile, tracer des fils physiques | Plus facile, grâce à un logiciel de surveillance en ligne |

| Fonctionnalité | Logique de base, timing, comptage | Logique complexe, mathématiques, communications, contrôle avancé |

| Taille physique | Plus grand | Relativement compact |

| Standardisation | Faible | Des normes élevées et communes à toutes les marques |

| Coût (système simple) | Potentiellement plus bas | Potentiellement plus élevé |

| Coût (système complexe) | Haut | Relativement plus bas |

Partie 2 : Fonctions principales et domaines d'application des automates programmables industriels

Les capacités des API vont bien au-delà du simple contrôle de commutation. Les API modernes sont des machines polyvalentes et puissantes, dont les applications sont généralement classées dans les cinq domaines suivants :

- Contrôle numérique (contrôle discret) : Il s'agit de l'application API la plus fondamentale et la plus répandue. Elle implique le traitement des signaux marche/arrêt (entrées numériques) provenant de dispositifs tels que des boutons-poussoirs, des interrupteurs et des capteurs, et le pilotage d'actionneurs tels que des voyants lumineux, des relais et des électrovannes (sorties numériques) selon la logique du programme. Ceci constitue la base des séquences de démarrage/arrêt des équipements et des opérations séquentielles.

- Contrôle de mouvement : De nombreux automates programmables, notamment les modèles milieu et haut de gamme, sont dotés de sorties d'impulsions haute vitesse. Ces sorties génèrent des trains d'impulsions haute fréquence pour contrôler avec précision les moteurs pas à pas ou les servomoteurs, permettant ainsi des tâches complexes comme le positionnement précis, le contrôle de vitesse et le suivi de trajectoire. Ceci est crucial pour les machines d'emballage, les machines CNC, la robotique et autres applications similaires.

- Contrôle analogique : Les processus industriels impliquent souvent des variations constantes de grandeurs physiques telles que la température, la pression, le débit et le niveau. Les automates programmables utilisent des modules d'entrée analogique pour acquérir les signaux (généralement de 4 à 20 mA ou de 0 à 10 V) provenant de transmetteurs et de capteurs. Après traitement interne (conversion A/N, filtrage, mise à l'échelle), les modules de sortie analogique contrôlent des dispositifs tels que des vannes modulantes ou des variateurs de fréquence.Variateurs de fréquence) pour réaliser un contrôle en boucle fermée. La régulation de température et l'alimentation en eau à pression constante en sont des exemples courants. De nombreux automates programmables intègrent des blocs de fonctions de contrôle PID (proportionnel-intégral-dérivé) pour un contrôle précis des processus. En savoir plus sur les contrôleurs PID

- Traitement des données (traitement des données) : Les automates programmables industriels (API) disposent de capacités robustes pour les opérations mathématiques (addition, soustraction, multiplication, division, fonctions trigonométriques, etc.), les opérations logiques, la comparaison et le transfert de données, ainsi que le tri. Ils peuvent collecter des données de production à des fins d'analyse, de traitement et de stockage. Parmi les exemples, on peut citer le comptage de produits, le calcul des temps de cycle, la gestion des recettes et la mise en œuvre de logiques de flux de travail complexes (par exemple, les systèmes de gestion des files d'attente).

- Communication et réseautage : L'automatisation moderne privilégie l'interconnectivité. Les automates programmables (API) sont équipés de divers ports de communication (par exemple, RS232, RS485, Ethernet) et prennent en charge de nombreux protocoles industriels (par exemple, Modbus, Profibus, ProfiNet, EtherNet/IP). Cela leur permet de :

- Communiquer avec les interfaces homme-machine (IHM)/Écrans tactiles : Créez des interfaces graphiques pour surveiller l'état de l'appareil, définir les paramètres et le fonctionnement manuel, en remplaçant de nombreux boutons et lampes physiques.

- Communiquer avec les ordinateurs de surveillance/systèmes SCADA : Faciliter l’acquisition de données, la surveillance à distance et la gestion des installations.

- Réseau avec d'autres automates ou appareils intelligents (comme des variateurs de fréquence, des instruments) : Construisez des systèmes de contrôle distribués (DCS) ou permettez un fonctionnement coordonné entre les machines.

- Explorez les protocoles industriels courants : Organisation Modbus, ODVA (gère EtherNet/IP et al.)

Partie 3 : Principes fondamentaux du câblage PLC

Un câblage correct est primordial pour le fonctionnement stable de tout système PLC. Le câblage PLC concerne principalement les bornes d'entrée et de sortie.

1. Câblage d'entrée : Les entrées PLC reçoivent des signaux provenant d'appareils de terrain externes.

- Appareils connectables : Boutons-poussoirs, commutateurs sélecteurs, interrupteurs de fin de course, capteurs de proximité (inductifs), capteurs photoélectriques, interrupteurs magnétiques (interrupteurs Reed, souvent pour la position du cylindre), amplificateurs à fibre optique, capteurs en forme de U (à fente), etc. Essentiellement, ces dispositifs fournissent un signal de commutation à l'automate programmable.

- Éléments de base du circuit : Un circuit d'entrée complet nécessite une source d'alimentation, un élément de commutation (le périphérique d'entrée) et la charge (dans ce cas, l'optocoupleur du point d'entrée de l'API).

- Types d'entrée et connexion (exemple : Mitsubishi FX3U, alimentation DC24 V) :

- Terminal commun (S/S ou COM) : Les entrées des automates programmables sont généralement isolées en interne par des optocoupleurs. Un côté de chaque optocoupleur d'entrée est connecté en interne à une borne commune. Pour le câblage externe, cette borne commune doit être connectée à un pôle de l'alimentation CC externe.

- Entrée de puits (logique NPN) : La borne commune (S/S) est connectée au pôle positif (+24 V) de l'alimentation CC externe. Le dispositif d'entrée (par exemple, un bouton-poussoir) se connecte entre la borne d'entrée X de l'automate programmable et le pôle négatif (0 V) de l'alimentation. Lorsque le bouton est enfoncé, le courant circule de +24 V -> S/S -> optocoupleur interne -> borne X -> bouton -> 0 V, fermant le circuit, et l'automate programmable enregistre une entrée ON. Cette configuration est utilisée pour les capteurs de type NPN.

- Entrée source (logique PNP) : La borne commune (S/S) est connectée au pôle négatif (0 V) de l'alimentation CC externe. Le périphérique d'entrée se connecte entre la borne d'entrée X de l'automate programmable et le pôle positif (+24 V) de l'alimentation. Lorsque le bouton est enfoncé, le courant circule de +24 V -> bouton -> borne X -> optocoupleur interne -> S/S -> 0 V. Cette configuration est utilisée pour les capteurs de type PNP.

- Connexion de l'appareil à 2 fils : Les appareils tels que les boutons-poussoirs standard, les interrupteurs de fin de course et les interrupteurs magnétiques à 2 fils sont connectés selon le schéma de câblage choisi (puits ou source). Remarque : les interrupteurs magnétiques à 2 fils ont souvent une polarité (fils marron et bleu). Le raccordement doit être effectué correctement en fonction du type d'entrée de l'automate (puits/source) et du courant. Règle générale : pour une entrée puits (S/S à +24 V), connectez le fil marron à l'entrée X et le fil bleu à 0 V. pour une entrée source (S/S à 0 V), connectez le fil marron à +24 V et le fil bleu à l'entrée X. (Vérifiez toujours les spécifications de l'appareil).

- Connexion du capteur à 3 fils (par exemple, photoélectrique/de proximité) :

- Capteur NPN : Fil marron à +24 V, fil bleu à 0 V, fil de signal noir à la borne d'entrée X de l'API. L'entrée de l'API doit être configuré/câblé pour l'entrée Sink (S/S connecté à +24V).

- Capteur PNP : Fil marron à +24 V, fil bleu à 0 V, fil de signal noir à la borne d'entrée X de l'API. L'entrée de l'API doit être configuré/câblé pour l'entrée source (S/S connecté à 0 V).

2. Câblage de sortie : Les sorties PLC pilotent des charges externes.

- Charges connectables : Voyants lumineux, électrovannes (pour commande pneumatique/hydraulique), relais d'interposition, contacteurs (pour moteurs de grande puissance), transistors statiques Relais (SSR, pour radiateurs, etc.), signaux de commande pour variateurs de fréquence, moteurs pas à pas/servomoteurs, etc.

- Types de sortie : Les modules de sortie PLC sont principalement disponibles en trois types, choisis en fonction des caractéristiques de charge et des besoins de l'application.

- Sortie relais (par exemple, suffixe MR dans Mitsubishi) :

- Principe : Utilise des relais électromécaniques miniatures internes. Lorsque le programme active une bobine de sortie (Y), le contact du relais interne correspondant se ferme, fermant ainsi le circuit de charge externe.

- Avantages : Peut piloter des charges CA et CC, large plage de tension, capacité de courant relativement élevée, bonne isolation électrique, coût inférieur.

- Inconvénients : durée de vie mécanique limitée (généralement de quelques centaines de milliers à plusieurs millions de cycles), vitesse de commutation lente (environ 10 ms), inadapté à la commutation haute fréquence (comme les sorties PWM ou à impulsions rapides). Fréquence de commutation recommandée inférieure à environ 0,1 Hz (6 fois/minute) pour maximiser la durée de vie.

- Câblage : Chaque point de sortie (ou groupe) possède une borne commune (COM). Connectez un côté de la charge à la borne de sortie Y, l'autre côté à un pôle de l'alimentation de la charge. Connectez l'autre pôle de l'alimentation de la charge à la borne COM correspondante. La connexion COM est flexible, que ce soit en polarité (CC) ou phase/neutre (CA).

- Sortie transistor (par exemple, suffixe MT dans Mitsubishi) :

- Principe : Utilise des transistors de puissance internes (généralement des MOSFET).

- Avantages : Vitesse de commutation extrêmement rapide (microsecondes), aucune usure mécanique, durée de vie très longue, idéal pour les applications haute fréquence comme le pilotage de variateurs pas à pas/servo (sorties d'impulsions) et le contrôle PWM (gradation/vitesse).

- Inconvénients : Ne peut piloter que des charges CC. Tolérance réduite aux surcharges et aux courants d'appel ; une protection externe (par exemple, une diode flyback pour les charges inductives) est souvent nécessaire. Faible courant de fuite lorsqu'il est désactivé.

- Câblage : disponible en types Sink (NPN) ou Source (PNP).

- Sortie du puits : La borne commune (COM) se connecte au pôle négatif (0 V) de l'alimentation de la charge externe. Connectez un côté de la charge au pôle positif (+ V) de l'alimentation, et l'autre côté à la borne de sortie Y de l'automate. Lorsque Y est activé, la charge est connectée au 0 V.

- Sortie source : La borne commune (COM) se connecte au pôle positif (+V) de l'alimentation de la charge externe. Connectez un côté de la charge au pôle négatif (0 V) de l'alimentation, et l'autre côté à la borne de sortie Y de l'automate. Lorsque Y est activé, il fournit +V à la charge.

- Sortie Triac (sortie Thyristor, par exemple, suffixe MS chez Mitsubishi) :

- Principe : Utilise des Triacs internes (un type de thyristor bidirectionnel).

- Avantages : vitesse de commutation rapide, longue durée de vie, adapté à la commande de charges CA, en particulier de petits contacteurs CA, d'électrovannes, etc.

- Inconvénients : Ne peut piloter que des charges CA. Il est généralement doté d'une commutation à passage par zéro (un avantage pour réduire le bruit, mais empêche le contrôle de l'angle de phase). Il présente un courant de fuite lorsqu'il est éteint. Il est sensible aux pics de tension et aux surtensions.

- Câblage : Concept similaire au câblage de sortie relais (charge connectée entre Y et l'alimentation, COM connecté à l'autre côté de l'alimentation), mais strictement pour les circuits CA.

- Sortie relais (par exemple, suffixe MR dans Mitsubishi) :

Tableau 2 : Comparaison des types de modules de sortie PLC

| Fonctionnalité | Type de relais (MR) | Type de transistor (MT) | Type Triac (MS) |

|---|---|---|---|

| Type de charge entraînée | CA / CC | DC uniquement | Climatisation uniquement |

| Vitesse de commutation | Lent (~10 ms) | Très rapide (<1 ms) | Rapide (<1 ms) |

| Fréquence de commutation | Faible (< 0,1 Hz recommandé) | Très élevé (plage kHz) | Relativement élevé |

| Durée de vie | Limité (mécanique) | Long (à l'état solide) | Long (à l'état solide) |

| Capacité actuelle | Supérieur (par exemple, 2A) | Inférieur (par exemple, 0,5 A) | Modéré (par exemple, 0,5-1 A) |

| Isolement | Bon (écart physique) | Typiquement opto-isolé | Typiquement opto-isolé |

| Tolérance aux surtensions | Mieux | Inférieur, nécessite une protection | Inférieur, nécessite une protection |

| Alimentation externe requise | Le circuit de charge nécessite sa propre alimentation CA/CC | Le circuit de charge a besoin de sa propre alimentation CC | Le circuit de charge a besoin de sa propre alimentation CA |

| Application typique | Contacteurs, solénoïdes, lampes | Impulsions à grande vitesse (mouvement), SSR, LED | Solénoïdes CA, petites charges CA |

Guide de sélection :

- Si la charge est CA ou CC et que la fréquence de commutation est faible (par exemple, moins de 6 fois par minute), la sortie relais est souvent le choix préféré en raison de sa simplicité et de sa rentabilité.

- Si une commutation à grande vitesse, la génération d'impulsions (pour le contrôle de mouvement) ou la commutation fréquente de charges CC sont requises, une sortie transistor est indispensable. N'oubliez pas de sélectionner une source (NPN) ou une source (PNP) en fonction de la conception de votre système et du type de capteur.

- Si la charge est en courant alternatif et nécessite une commutation plus rapide que les relais ou un fonctionnement très fréquent, une sortie Triac peut être envisagée.

Conclusion:

Le contrôleur logique programmable (PLC), avec sa flexibilité inhérente, ses fonctionnalités puissantes, sa facilité de programmation et de maintenance et sa fiabilité exceptionnelle, constitue un composant essentiel indispensable dans le domaine du contrôle d'automatisation industrielle moderne.

Ses applications s'étendent du contrôle logique numérique fondamental au contrôle de mouvement sophistiqué, à la régulation analogique précise, au traitement avancé des données et à la communication réseau transparente, imprégnant les lignes de production automatisées et les équipements dans diverses industries.

Comprendre les concepts fondamentaux des API, se familiariser avec leurs diverses capacités et maîtriser les techniques de câblage d'entrée/sortie correctes (en particulier la distinction entre Sink/Source, NPN/PNP et la sélection du type de sortie approprié) sont des compétences essentielles pour tout ingénieur et technicien en automatisation.

Alors que l’industrie 4.0 et la fabrication intelligente continuent d’évoluer, les PLC conserveront leur rôle essentiel, permettant aux entreprises d’atteindre une production plus efficace, intelligente et flexible.

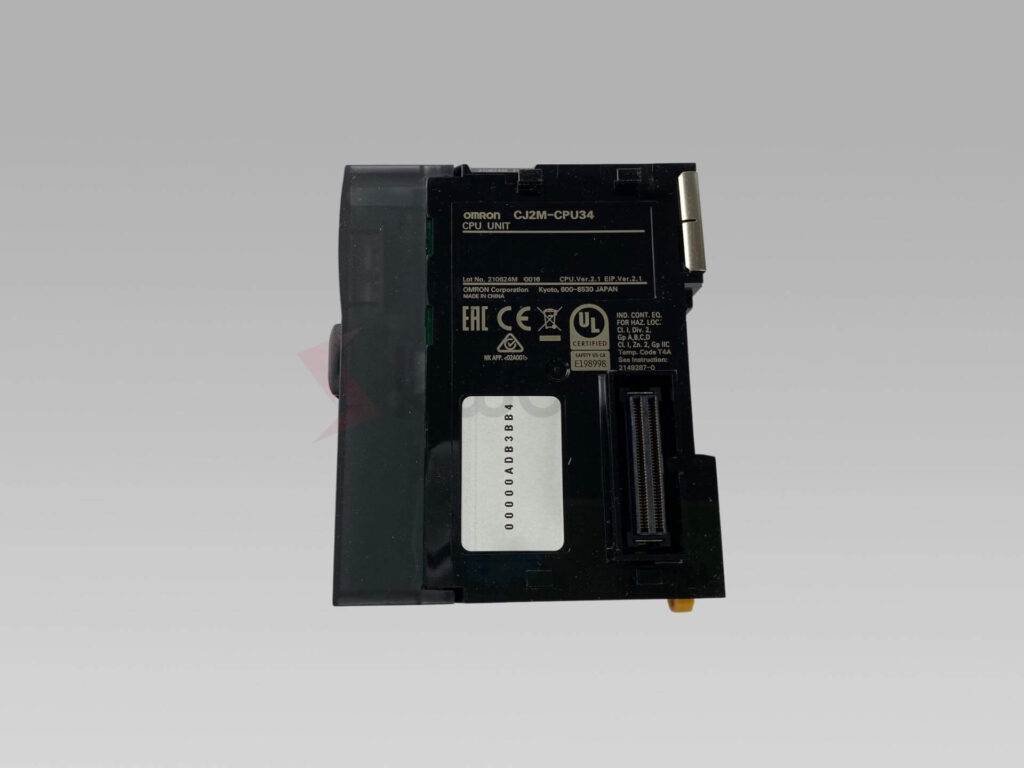

Alimentez vos projets avec des PLC Omron, Mitsubishi, Schneider flambant neufs et originaux – en stock, prêts maintenant !

Contactez-nous

Remplissez simplement votre nom, votre adresse e-mail et une brève description de votre demande dans ce formulaire. Nous vous contacterons dans les 24 heures.

Catégorie de produit

Produits en vente à chaud

Ces sujets pourraient également vous intéresser

Tout ce que vous devez savoir sur les composants du système pneumatique

Cet article offre un aperçu complet des systèmes pneumatiques, une technologie essentielle dans l'automatisation industrielle. Nous allons nous plonger dans les subtilités du fonctionnement de ces systèmes, leurs composants clés et leurs applications variées. La lecture de cet article vous permettra d'acquérir une compréhension approfondie de la pneumatique et des raisons pour lesquelles elle est indispensable dans le paysage technologique actuel.

Dévoiler le rôle des interfaces homme-machine dans l'automatisation industrielle

Dans le monde en constante évolution de l'automatisation industrielle, la connexion entre les humains et les machines est devenue plus cruciale que jamais. Les interfaces homme-machine (IHM) servent de pont qui permet aux opérateurs d'interagir de manière transparente avec des systèmes industriels complexes. Cet article explore l'importance des IHM, leurs types et leur avenir dans les environnements industriels. Plongez dans le vif du sujet pour découvrir comment les IHM optimisent les processus, réduisent les erreurs humaines et façonnent l'avenir des opérations industrielles.

Top 6 des fabricants d'IHM en automatisation industrielle

Top 6 des fabricants d'IHM en automatisation industrielle En tant qu'ingénieur chez Kwoco avec des années d'expérience dans l'automatisation industrielle