Comment les systèmes PLC et SCADA communiquent efficacement

- kwoco-plc.com

- 12 octobre 2024

- 06h59

Avez-vous déjà rencontré un retard dans la transmission des données ou une défaillance du contrôle sur une ligne de production ? Si c'est le cas, comprenez-en la raison Automate programmable et la communication SCADA est essentielle.

Table des matières

Comment la communication entre PLC et SCADA est-elle établie ?

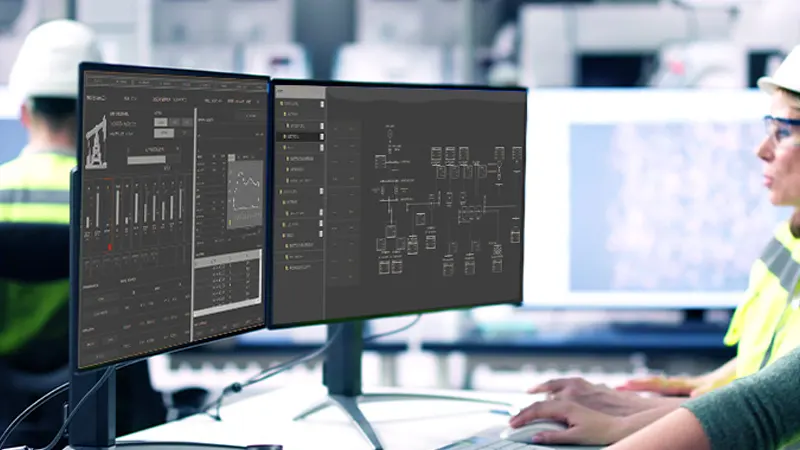

UN PLC (contrôleur logique programmable) contrôle l'équipement, tandis que SCADA (Supervision, Contrôle et Acquisition de Données) surveille et affiche les données. Le PLC, un périphérique matériel, contrôle l'équipement en se connectant à des points d'entrée et de sortie. Le SCADA, fonctionnant sur un ordinateur ou un serveur, visualise l'état de l'usine en temps réel.

Lorsque l'automate exécute un programme, il transmet des données au système SCADA à l'aide de protocoles de communication. Le SCADA surveille ces données et les affiche aux opérateurs via une interface virtuelle.

Il est important de noter que le SCADA ne contrôle pas directement les entrées et les sorties, mais envoie des commandes au PLC, garantissant ainsi que l'usine fonctionne efficacement et en toute sécurité.

Comment assurer une communication efficace entre PLC et SCADA ?

La communication entre PLC et SCADA utilise généralement des protocoles tels que Modbus, Profibus, et Ethernet/IP.

Modbus:Un protocole ouvert, simple et facile à mettre en œuvre. Il est largement utilisé pour l'échange de données entre appareils, prenant en charge à la fois la communication série (comme RS-232 et RS-485) et la communication Ethernet (comme Modbus TCP). Il est idéal pour les besoins de transmission de données de base.

Profibus:Protocole de bus de terrain développé en Allemagne, connu pour sa transmission à grande vitesse et sa résistance aux interférences. Il convient aux applications complexes de fabrication mécanique et de contrôle de processus, avec une topologie flexible pour différents niveaux de communication des appareils.

Ethernet/IP:Protocole industriel basé sur Ethernet qui combine la vitesse et la flexibilité d'Ethernet avec la capacité en temps réel du protocole CIP. Il est couramment utilisé dans les applications nécessitant un contrôle en temps réel, telles que la robotique et l'automatisation industrielle.

Les différentes marques d'équipements ont des exigences spécifiques en matière de protocole. Par exemple, Automates programmables Siemens utiliser généralement IPM ou Profinet, alors que Automates programmables Mitsubishi peut utiliser Lien CC.

- Siemens MPI et Profinet:

- MPI est un protocole d'interface multipoint couramment utilisé dans les automates programmables Siemens de la série S7 pour la communication sur de courtes distances entre un petit nombre de périphériques, en particulier dans les contrôleurs S7-300 et S7-400.

- Profinet, un protocole Ethernet industriel ouvert, prend en charge la communication à haut débit et les connexions de plusieurs appareils, ce qui le rend idéal pour les grandes usines et les systèmes automatisés.

- Lien CC de Mitsubishi:

- CC-Link, développé par Mitsubishi, est un protocole de bus de terrain conçu pour l'automatisation industrielle et les systèmes de contrôle des appareils. Il prend en charge le transfert de données à haut débit et les volumes de données importants, ce qui le rend essentiel dans les systèmes PLC de Mitsubishi.

Dans SCADA, Mots clés sont définis pour se connecter aux adresses de données PLC. Chaque signal d'entrée/sortie possède une adresse unique et les balises SCADA agissent comme des « miroirs » de ces adresses.

Lorsque les données de l'automate sont mises à jour, la balise SCADA correspondante se synchronise en temps réel, garantissant ainsi aux opérateurs des informations à jour. Par exemple, balises d'alarme peut lire les informations d'état des PLC et afficher ou déclencher des alarmes dans le système SCADA.

Questions fréquemment posées

Comment mapper correctement les balises PLC et SCADA ?

Chaque adresse d'E/S de l'automate doit avoir une balise correspondante dans le SCADA. La configuration correcte de ces balises garantit la lecture et la synchronisation des données en temps réel. La cohérence des adresses de balises et des types de données est essentielle pour éviter les erreurs de lecture des données.

Comment assurer une communication en temps réel entre SCADA et PLC ?

La communication en temps réel repose sur des protocoles tels que Modbus et Profinet, ainsi que sur des mécanismes d'interrogation. La définition de fréquences d'interrogation appropriées et l'évitement des analyses de balises inutiles permettent de réduire la latence du réseau et d'améliorer la synchronisation des données.

Que se passe-t-il si le PLC et le SCADA perdent la connexion ?

En cas de déconnexion, les systèmes SCADA enregistrent généralement les dernières données disponibles et déclenchent des alertes pour avertir les opérateurs. Certains systèmes prennent en charge la reconnexion automatique et permettent de reprendre les tâches en attente une fois la connexion rétablie.

Les différentes marques d’automates programmables sont-elles compatibles avec les systèmes SCADA ?

La plupart des systèmes SCADA prennent en charge plusieurs protocoles de communication tels que Modbus et Ethernet/IP, ce qui les rend compatibles avec différentes marques d'automates programmables. Pour une intégration transparente, le protocole approprié doit être sélectionné en fonction du modèle d'automate et les balises doivent être correctement configurées dans le système SCADA.

Alimentez vos projets avec des PLC Omron, Mitsubishi, Schneider flambant neufs et originaux – en stock, prêts maintenant !

Conclusion

La collaboration entre PLC et SCADA permet une gestion intelligente de l'usine. Grâce à un système de communication rapide et stable, chaque aspect de l'usine fonctionne sans problème, améliorant la productivité et évitant les temps d'arrêt causés par des pannes d'équipement. Si vous souhaitez en savoir plus sur le contrôle d'automatisation, n'hésitez pas à nous contacter.

Vous recherchez des automates neufs et originaux pour vos projets ? Chez Kwoco, nous proposons les derniers automates des plus grandes marques telles que Omron, Mitsubishi, et SchneiderAchetez en toute confiance : expédition rapide, qualité garantie ! Achetez maintenant

Contactez-nous

Remplissez simplement votre nom, votre adresse e-mail et une brève description de votre demande dans ce formulaire. Nous vous contacterons dans les 24 heures.

Catégorie de produit

Produits en vente à chaud

Ces sujets pourraient également vous intéresser

Qu'est-ce que Ethernet/IP ? Comprendre le protocole industriel

Dans le paysage industriel en évolution rapide d'aujourd'hui, la compréhension d'EtherNet/IP (protocole industriel) est cruciale pour toute personne impliquée dans l'automatisation industrielle et les implémentations IIoT.

Programmation des compteurs PLC : un guide complet pour l'automatisation 2024

Vous souhaitez comprendre en profondeur la programmation des compteurs PLC ? Que vous soyez un programmeur expérimenté ou que vous débutiez avec les PLC, ce guide complet vous expliquera tout ce que vous devez savoir sur les instructions de compteur et leurs applications pratiques dans l'automatisation industrielle.

Types de sortie PLC : guide essentiel pour les ingénieurs en automatisation

Dans le monde de l'automatisation industrielle, il est essentiel de comprendre les types de sorties PLC pour une conception et une mise en œuvre efficaces des systèmes de contrôle. Ce guide complet vous présentera les différents types de sorties PLC, leurs applications et vous expliquera comment choisir celle qui convient le mieux à vos besoins spécifiques.