Alles, was Sie über pneumatische Systemkomponenten wissen müssen

Inhaltsverzeichnis

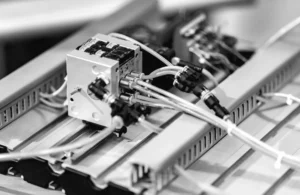

Übersicht über das pneumatische System

Was ist ein pneumatisches System und wie funktioniert es?

Ein pneumatisches System verwendet Druckluft zur Kraftübertragung und -steuerung. Der Luftkompressor, eine wichtige Komponente, verdichtet die atmosphärische Luft, die dann gefiltert und reguliert wird, um verschiedene pneumatische Komponenten wie Ventile und Zylinder zu betreiben.

Diese Systemkomponenten arbeiten zusammen, um mechanische Arbeit in einer breiten Palette industrieller Anwendungen auszuführen. Mitsubishi PLC werden häufig zur Steuerung dieser Systeme eingesetzt, insbesondere bei komplexen Einsätzen.

Pneumatische Systeme funktionieren, indem sie Druckluft anwenden, um einen Zylinder zu bewegen oder ein Werkzeug anzutreiben. Der Luftstrom wird durch Ventile gesteuert, die die Druckluft zum entsprechenden Teil des Systems leiten.

Aufgrund ihrer Effizienz und Zuverlässigkeit sind pneumatische Systeme in vielen Branchen eine beliebte Wahl. Pneumatische Systeme werden zum Betrieb von kleinen Handwerkzeugen bis hin zu riesigen Industriemaschinen eingesetzt.

Was sind die Hauptkomponenten pneumatischer Systeme?

Zu den Hauptkomponenten pneumatischer Systeme gehören der Kompressor, Ventile, Zylinder und eine Reihe pneumatischer Komponenten, die den reibungslosen Betrieb des Systems gewährleisten. Ein Luftkompressor erhöht den Druck der Luft, die dann gespeichert und zum Antrieb des Systems verwendet wird.

Ventile steuern die Richtung und den Luftstrom, während Zylinder pneumatische Energie in mechanische Bewegung umwandeln. Das Verständnis dieser Schlüsselkomponenten ist entscheidend, um zu verstehen, wie ein pneumatisches System funktioniert.

Die Komponenten pneumatischer Systeme sind so konzipiert, dass sie harmonisch zusammenarbeiten, um die gewünschten mechanischen Leistungen zu erzielen. Der Kompressor erzeugt die für den Betrieb des Systems erforderliche Druckluft. Das pneumatische System verwendet Druckluft, um Arbeit zu verrichten, indem es Zylinder und andere pneumatische Geräte betätigt.

Diese sorgfältige Abstimmung der Komponenten eines pneumatischen Systems ermöglicht eine präzise Steuerung und effiziente Kraftübertragung. In der Fertigung werden pneumatische Antriebe beispielsweise häufig verwendet, um Teile entlang eines Fließbands zu bewegen. Omron-Sensoren spielen eine entscheidende Rolle bei der Erkennung der Position dieser Teile.

Was sind die Anwendungen pneumatischer Systeme?

Pneumatische Systeme werden aufgrund ihrer Vielseitigkeit und Zuverlässigkeit in vielen Branchen eingesetzt. Eine der häufigsten Anwendungen pneumatischer Systeme ist die Fertigung, wo sie zum Antrieb von Fließbändern, zum Betrieb von Maschinen und zur Handhabung von Materialien eingesetzt werden.

Pneumatik kommt in allen Bereichen zum Einsatz, von der Verpackungs- und Lebensmittelverarbeitung bis hin zur Automobilmontage und dem Betrieb schwerer Maschinen.

Außerhalb der Fertigung finden pneumatische Systeme Anwendung in Bereichen wie dem Bauwesen, dem Transportwesen und sogar der Zahnmedizin. Pneumatische Werkzeuge wie Bohrer, Hämmer und Presslufthämmer sind im Bauwesen unverzichtbar.

Im Transportwesen werden Bremssysteme in Zügen und Bussen mit pneumatischen Systemen angetrieben. Zahnärzte verwenden Druckluftbohrer für verschiedene Eingriffe, was die weitreichende Anwendung der Pneumatik in unserem täglichen Leben veranschaulicht. Mitsubishi Servo Systeme werden auch in Verbindung mit Pneumatik verwendet, um eine präzise Bewegungssteuerung zu gewährleisten.

Welche Vorteile haben pneumatische Systeme gegenüber hydraulischen Systemen?

Beim Vergleich pneumatischer und hydraulischer Systeme wird deutlich, dass beide ihre einzigartigen Vorteile haben. Bei bestimmten Anwendungen sind pneumatische Systeme jedoch oft im Vorteil. Ein wichtiger Vorteil besteht darin, dass pneumatische Systeme Luft verwenden, die leicht verfügbar und ungiftig ist.

Dies macht ihren Betrieb sauberer und sicherer, insbesondere in Branchen wie der Lebensmittelverarbeitung, in denen Verunreinigungen ein erhebliches Risiko darstellen.

Darüber hinaus sind pneumatische Systeme in der Regel einfacher und kostengünstiger zu warten als hydraulische Systeme. Die in pneumatischen Systemen verwendeten Komponenten wie Ventile und Zylinder sind im Allgemeinen günstiger und leichter auszutauschen.

Diese Einfachheit macht pneumatische Systeme auch zuverlässiger und weist weniger Fehlerquellen auf. Darüber hinaus ist Luft weniger viskos als Hydraulikflüssigkeit, was schnellere Reaktionszeiten in pneumatischen Systemen ermöglicht. Proface HMI können integriert werden, um diese Systeme zu überwachen und zu steuern und so ihre Effizienz zu steigern.

Eine kurze Geschichte der Pneumatik

Die Geschichte der Pneumatik reicht bis in die Antike zurück. Pneumatik ist die Wissenschaft, die sich mit den mechanischen Eigenschaften von Luft und anderen Gasen beschäftigt. Frühe Zivilisationen verwendeten Blasebälge, um Luftströme für verschiedene Zwecke zu erzeugen, darunter Schmiedearbeiten und das Spielen von Musikinstrumenten.

Die moderne Anwendung der Pneumatik begann im 19. Jahrhundert mit der Entwicklung der ersten pneumatischen Werkzeuge und Systeme. Während der industriellen Revolution führte der Bedarf an effizienteren und leistungsfähigeren Maschinen zu einem verstärkten Einsatz der Pneumatik.

Im 20. Jahrhundert machte die pneumatische Technologie rasche Fortschritte. Innovationen in der Kompressortechnologie und die Entwicklung ausgefeilterer Ventile und Zylinder erweiterten die Möglichkeiten pneumatischer Systeme.

Heutzutage sind pneumatische Systeme ein integraler Bestandteil vieler industrieller Prozesse und bieten eine zuverlässige und effiziente Möglichkeit zur Kraftübertragung und -steuerung. Die kontinuierliche Weiterentwicklung pneumatischer Systemkomponenten stellt sicher, dass pneumatische Systeme weiterhin an der Spitze der industriellen Automatisierung stehen. So wurde beispielsweise die Entwicklung von Bediengerät von Omron hat die Benutzeroberfläche zur Steuerung dieser Systeme erheblich verbessert.

Häufig gestellte Fragen

Pneumatische Systeme verwenden Druckluft zur Kraftübertragung, während hydraulische Systeme Flüssigkeiten, normalerweise Öl, verwenden. Pneumatische Systeme sind im Allgemeinen sauberer, schneller und kostengünstiger, während hydraulische Systeme höhere Kräfte erzeugen können und besser für Hochleistungsanwendungen geeignet sind.

Zu den Grundkomponenten eines pneumatischen Systems gehören ein Luftkompressor, ein Vorratstank, Ventile, Zylinder (auch als Aktuatoren bezeichnet), Filter, Regler und Schmiervorrichtungen. Jede Komponente spielt eine wichtige Rolle für den effizienten Betrieb des Systems. Pneumatische Komponenten wie Ventile werden verwendet, um den Luftstrom innerhalb des pneumatischen Systems zu steuern.

Pneumatische Systeme werden aufgrund ihrer Sauberkeit, Sicherheit und Wartungsfreundlichkeit bevorzugt. Sie sind besonders nützlich in Umgebungen, in denen das Kontaminationsrisiko minimiert werden muss, wie etwa in der Lebensmittelverarbeitung und in der Pharmaindustrie. Darüber hinaus sind pneumatische Systeme aufgrund ihrer Geschwindigkeit und Reaktionsfähigkeit ideal für Anwendungen, die schnelle, sich wiederholende Bewegungen erfordern.

Zur Wartung eines pneumatischen Systems gehört die regelmäßige Überprüfung aller Komponenten, um sicherzustellen, dass sie ordnungsgemäß funktionieren. Dazu gehört das Überprüfen und Ersetzen von Filtern, das Prüfen auf Lecks, das Sicherstellen einer ordnungsgemäßen Schmierung und das Überwachen der Kompressorleistung. Regelmäßige Wartung trägt dazu bei, die Lebensdauer des Systems zu verlängern und unerwartete Ausfälle zu vermeiden.

Ja, pneumatische Systeme können für den Betrieb in rauen Umgebungen ausgelegt werden. Durch die Verwendung robuster Materialien und Schutzgehäuse können pneumatische Komponenten extremen Temperaturen, korrosiven Substanzen sowie hohen Staub- und Feuchtigkeitskonzentrationen standhalten. Diese Anpassungsfähigkeit macht pneumatische Systeme für verschiedene industrielle Umgebungen geeignet.

Versorgen Sie Ihre Projekte mit brandneuen, originalen SPS von Omron, Mitsubishi und Schneider – auf Lager, sofort verfügbar!

Abschluss

- Pneumatische Systeme nutzen Druckluft zur Kraftübertragung und -steuerung und bieten eine saubere und effiziente Lösung für viele industrielle Anwendungen.

- Zu den Schlüsselkomponenten zählen der Kompressor, die Ventile und die Zylinder, die alle eine entscheidende Rolle für den Betrieb des Systems spielen.

- Pneumatische Systeme werden in zahlreichen Branchen eingesetzt, unter anderem in der Fertigung, im Bauwesen, im Transportwesen und sogar in der Zahnmedizin.

- Im Vergleich zu hydraulischen Systemen sind pneumatische Systeme oft einfacher, sauberer und kostengünstiger.

- Die Geschichte der Pneumatik zeigt eine lange Entwicklung vom antiken Blasebalg bis hin zu modernen, hochentwickelten Systemen, die weltweit zum Einsatz kommen.

- Um die Langlebigkeit und Zuverlässigkeit pneumatischer Systeme sicherzustellen, ist eine regelmäßige Wartung unabdingbar.

Dieser umfassende Überblick vermittelt ein klares Verständnis pneumatischer Systeme, von ihren Grundprinzipien bis hin zu ihren fortgeschrittenen Anwendungen. Egal, ob Sie ein Branchenveteran oder ein Neuling sind, dieser Leitfaden beleuchtet die anhaltende Bedeutung der Pneumatik in der modernen Technologie. Schneider PLC werden häufig verwendet, um die Kontrolle und Effizienz dieser Systeme zu verbessern.

Kontaktieren Sie uns

Geben Sie in dieses Formular einfach Ihren Namen, Ihre E-Mail-Adresse und eine kurze Beschreibung Ihrer Anfrage ein. Wir werden Sie innerhalb von 24 Stunden kontaktieren.

Diese Themen könnten Sie auch interessieren

Warum Ihre SPS eine separate Stromversorgung benötigt

Warum Ihre SPS eine separate Stromversorgung benötigt Haben Sie sich schon einmal gefragt, warum SPS-Systeme oft eine separate Stromversorgung benötigen?

Entfesseln Sie die Präzision: Beherrschen Sie Encoder und Hochgeschwindigkeitszähler mit SPS

Dieser Artikel taucht tief in die Welt der Encoder und Hochgeschwindigkeitszähler (HSCs) ein und erklärt, wie sie mit speicherprogrammierbaren Steuerungen (SPS) interagieren, um eine präzise Steuerung in industriellen Automatisierungsanwendungen zu ermöglichen. Vom Verständnis von Drehgebern bis zur Konfiguration von HSC-Modulen werden wir untersuchen, wie diese Technologien zusammenarbeiten, um die Geschwindigkeitsregelung, Positionsmessung und die Gesamtsystemleistung zu verbessern.

Langsame Maschinen reparieren: SPS, HMI, Servo, Sensoren

Stehen Ihre Maschinen oft still? Fallen sie oft aus? Das ist ein großes Problem! Sie verlieren dadurch Geld. Sie verlieren Zeit. Sie können die Dinge nicht schnell erledigen.