Guia PLC: Conceitos, Aplicações e Noções Básicas de Fiação

Índice

Introdução: O “Cérebro” na Onda da Automação

No cenário atual de automação industrial em rápido desenvolvimento, a eficiência da produção, a flexibilidade e a confiabilidade são métricas essenciais para a capacidade de fabricação.

Os circuitos de controle de relé tradicionais e complexos têm dificuldade para atender às demandas da indústria moderna por lógica complexa, tempos de resposta rápidos e manutenção conveniente.

É neste contexto que o Controlador Lógico Programável (CLP) surgiu e rapidamente se estabeleceu como o “cérebro” central dos sistemas de controle de automação.

Este documento o guiará sistematicamente pelo mundo dos CLPs, explicando seus princípios fundamentais, amplas aplicações e técnicas essenciais de fiação.

Parte 1: Revelando o PLC – Principais conceitos e vantagens

1. O que é um CLP?

Um CLP, ou Controlador Lógico Programável, é um sistema eletrônico digital projetado especificamente para operação em ambientes industriais.

Ele utiliza memória programável para armazenar instruções orientadas ao usuário para implementar funções como operações lógicas, controle de sequência, temporização, contagem e operações aritméticas.

Por meio de módulos de entrada/saída (E/S) digitais ou analógicos, ele controla diversos tipos de máquinas ou processos produtivos.

2. Comparação com o controle tradicional: por que escolher um CLP?

Antes da ampla adoção de CLPs, o controle industrial dependia principalmente de circuitos lógicos fixos compostos de relés, contatores, temporizadores, etc. Conceitualmente:

- Circuitos Tradicionais (Lógica de Relé):

- Funcionalidade fixa: Uma vez conectado, alterar a lógica de controle é difícil e trabalhoso.

- Complexidade da fiação: O número de componentes e a quantidade de fiação aumentam exponencialmente com a complexidade da lógica de controle.

- Manutenção difícil: A solução de problemas exige verificação ponto a ponto das conexões físicas, o que consome tempo.

- Contatos limitados: Os contatos físicos têm limitações de quantidade e tempo de vida finitos.

- Baixa escalabilidade: Adicionar novas funções muitas vezes exige uma reformulação e uma nova fiação significativas.

- Sistemas de controle PLC:

- Alta flexibilidade: A lógica de controle reside em um programa de software. Modificar a funcionalidade normalmente envolve apenas alterar o código do programa, sem alterar a fiação do hardware. Por exemplo, alterar o botão de entrada X00 de controlar a saída Y001 para controlar Y002 requer apenas uma pequena modificação no software de programação.

- Design e fiação simplificados: Entradas (por exemplo, botões, sensores) e saídas (por exemplo, lâmpadas indicadoras, bobinas do contator do motor) conectam-se diretamente aos módulos de E/S do CLP, reduzindo drasticamente a complexidade da fiação externa.

- Funcionalidade poderosa: Os CLPs oferecem um rico conjunto de instruções, implementando facilmente lógica complexa, temporização, contagem, manipulação de dados, etc. Contatos internos de software (Normalmente Abertos/Normalmente Fechados) podem ser usados virtualmente sem limitação.

- Facilidade de manutenção e diagnóstico: O software de programação fornece recursos de monitoramento on-line, permitindo a observação em tempo real do status de execução do programa e dos sinais de E/S, facilitando a localização rápida de falhas.

- Alta confiabilidade e escalabilidade: Projetados para ambientes industriais severos, os CLPs apresentam forte imunidade a ruídos. Seu design modular permite fácil expansão de pontos de E/S ou a adição de módulos de função especializados conforme a evolução dos requisitos.

Tabela 1: Comparação de sistemas PLC vs. sistemas de controle de relé tradicionais

| Recurso | Sistema de controle de relé tradicional | Sistema de controle PLC |

|---|---|---|

| Implementação de Lógica de Controle | Fiação de hardware (com fiação fixa) | Programação de software (programa de software) |

| Flexibilidade/Modificação | Baixo, requer nova fiação | Alto, modificar programa |

| Complexidade do Sistema | Aumenta acentuadamente com a escala | Principalmente em software, hardware mais simples |

| Confiabilidade | Contatos propensos ao desgaste, sensíveis ao meio ambiente | Alto, design industrial, imune a ruídos |

| Manutenção/Diagnóstico | Difícil, rastrear fios físicos | Mais fácil, via monitoramento online de software |

| Funcionalidade | Lógica básica, cronometragem, contagem | Lógica complexa, matemática, comunicação, controle avançado |

| Tamanho físico | Maior | Relativamente compacto |

| Padronização | Baixo | Padrões elevados e comuns entre as marcas |

| Custo (Sistema Simples) | Potencialmente inferior | Potencialmente mais alto |

| Custo (Sistema Complexo) | Alto | Relativamente mais baixo |

Parte 2: Funções principais e domínios de aplicação de PLCs

As capacidades dos CLPs vão muito além do controle básico de comutação. Os CLPs modernos são potências versáteis, com aplicações geralmente categorizadas nestas cinco áreas:

- Controle Digital (Controle Discreto): Esta é a aplicação mais fundamental e difundida de CLP. Envolve o processamento de sinais ON/OFF (entradas digitais) de dispositivos como botões, interruptores e sensores, e o acionamento de atuadores como lâmpadas indicadoras, relés e válvulas solenoides (saídas digitais) com base na lógica do programa. Isso forma a base para as sequências de partida/parada e operações sequenciais dos equipamentos.

- Controle de movimento: Muitos CLPs, especialmente modelos de médio a alto padrão, possuem pontos de saída de pulso de alta velocidade. Essas saídas geram trens de pulso de alta frequência para controlar com precisão motores de passo ou servoacionamentos, permitindo tarefas complexas como posicionamento preciso, controle de velocidade e rastreamento de trajetória. Isso é crucial em máquinas de embalagem, máquinas CNC, robótica e aplicações similares.

- Controle analógico: Os processos industriais frequentemente envolvem grandezas físicas em constante variação, como temperatura, pressão, vazão e nível. Os CLPs utilizam módulos de entrada analógica para adquirir sinais (tipicamente de 4 a 20 mA ou 0 a 10 V) de transmissores e sensores. Após o processamento interno (conversão A/D, filtragem, escalonamento), os módulos de saída analógica controlam dispositivos como válvulas moduladoras ou inversores de frequência (VFCs).VFDs) para obter controle em malha fechada. Exemplos comuns incluem regulação de temperatura e fornecimento de água sob pressão constante. Muitos CLPs incorporam blocos de função de controle PID (Proporcional-Integral-Derivativo) integrados para controle preciso do processo. Saiba mais sobre controladores PID

- Tratamento de Dados (Processamento de Dados): Os CLPs possuem recursos robustos para operações matemáticas (adição, subtração, multiplicação, divisão, funções trigonométricas, etc.), operações lógicas, comparação de dados, transferência de dados e classificação. Eles podem coletar dados de produção para análise, processamento e armazenamento. Exemplos incluem contagem de produtos, cálculo de tempos de ciclo, gerenciamento de receitas e implementação de lógica complexa de fluxo de trabalho (por exemplo, sistemas de gerenciamento de filas).

- Comunicação e Networking: A automação moderna enfatiza a interconectividade. Os CLPs são equipados com diversas portas de comunicação (por exemplo, RS232, RS485, Ethernet) e suportam diversos protocolos industriais (por exemplo, Modbus, Profibus, ProfiNet, EtherNet/IP). Isso permite que os CLPs:

- Comunique-se com interfaces homem-máquina (IHMs)/Telas sensíveis ao toque: Crie interfaces gráficas para monitorar o status do dispositivo, definir parâmetros e operação manual, substituindo vários botões e lâmpadas físicas.

- Comunicar-se com computadores de supervisão/sistemas SCADA: Facilitar a aquisição de dados, o monitoramento remoto e o gerenciamento da planta.

- Rede com outros PLCs ou dispositivos inteligentes (como VFDs, instrumentos): Crie Sistemas de Controle Distribuído (DCS) ou habilite a operação coordenada entre máquinas.

- Explore protocolos industriais comuns: Organização Modbus, ODVA (gerencia EtherNet/IP et al.)

Parte 3: Fundamentos da fiação do PLC

A fiação correta é fundamental para a operação estável de qualquer sistema PLC. A fiação do PLC envolve principalmente os terminais de entrada e saída.

1. Fiação de entrada: As entradas do PLC recebem sinais de dispositivos de campo externos.

- Dispositivos conectáveis: Botões de pressão, chaves seletoras, chaves fim de curso, sensores de proximidade (indutivos), sensores fotoelétricos, chaves magnéticas (chaves reed, geralmente para posição de cilindro), amplificadores de fibra óptica, sensores em forma de U (slot), etc. Essencialmente, esses dispositivos fornecem um sinal de comutação ao CLP.

- Elementos básicos do circuito: Um circuito de entrada completo requer uma fonte de alimentação, um elemento de comutação (o dispositivo de entrada) e a carga (neste caso, o optoacoplador do ponto de entrada do PLC).

- Tipos de entrada e conexão (exemplo: Mitsubishi FX3U, alimentação DC24V):

- Terminal comum (S/S ou COM): As entradas do CLP são normalmente isoladas internamente por meio de optoacopladores. Um lado de todos os optoacopladores de entrada é conectado internamente a um terminal comum. Para fiação externa, este terminal comum deve ser conectado a um polo da fonte de alimentação CC externa.

- Entrada de coletor (lógica NPN): O terminal comum (S/S) é conectado ao positivo (+24 V) da fonte de alimentação CC externa. O dispositivo de entrada (por exemplo, um botão de pressão) conecta-se entre o terminal de entrada X do CLP e o negativo (0 V) da fonte de alimentação. Quando o botão é pressionado, a corrente flui de +24 V -> S/S -> optoacoplador interno -> terminal X -> botão -> 0 V, completando o circuito, e o CLP registra uma entrada ON. Esta configuração é usada para sensores do tipo NPN.

- Entrada de origem (lógica PNP): O terminal comum (S/S) é conectado ao negativo (0 V) da fonte de alimentação CC externa. O dispositivo de entrada é conectado entre o terminal de entrada X do CLP e o positivo (+24 V) da fonte de alimentação. Quando o botão é pressionado, a corrente flui de +24 V -> botão -> terminal X -> optoacoplador interno -> S/S -> 0 V. Esta configuração é usada para sensores do tipo PNP.

- Conexão de dispositivo de 2 fios: Dispositivos como botões de pressão padrão, chaves fim de curso e chaves magnéticas de 2 fios são conectados de acordo com o esquema de fiação Sink ou Source selecionado. Observação: Chaves magnéticas de 2 fios geralmente têm polaridade (fios marrom e azul). Conecte corretamente com base no tipo de entrada do CLP (Sink/Source) e no fluxo de corrente. Regra geral: para entrada Sink (S/S a +24 V), conecte o fio marrom à entrada X e o fio azul a 0 V. Para entrada Source (S/S a 0 V), conecte o fio marrom a +24 V e o fio azul à entrada X. (Sempre verifique as especificações do dispositivo).

- Conexão do sensor de 3 fios (por exemplo, fotoelétrico/proximidade):

- Sensor NPN: Fio marrom para +24 V, fio azul para 0 V, fio de sinal preto para o terminal de entrada X do PLC. A entrada do PLC deve ser configurado/conectado para entrada Sink (S/S conectado a +24V).

- Sensor PNP: Fio marrom para +24 V, fio azul para 0 V, fio de sinal preto para o terminal de entrada X do PLC. A entrada do PLC deve ser configurado/conectado para entrada de fonte (S/S conectado a 0 V).

2. Fiação de saída: As saídas do PLC acionam cargas externas.

- Cargas Conectáveis: Lâmpadas indicadoras, válvulas solenóides (para controle pneumático/hidráulico), relés de interposição, contatores (para motores de alta potência), estado sólido Relés (SSRs, para aquecedores, etc.), sinais de controle para VFDs, stepper/servo drives, etc.

- Tipos de saída: Os módulos de saída PLC vêm principalmente em três tipos, escolhidos com base nas características de carga e nas necessidades da aplicação.

- Saída de relé (por exemplo, sufixo MR em Mitsubishi):

- Princípio: Utiliza relés eletromecânicos internos em miniatura. Quando o programa energiza uma bobina de saída (Y), o contato do relé interno correspondente fecha, completando o circuito de carga externa.

- Vantagens: Pode acionar cargas CA e CC, ampla faixa de tensão, capacidade de corrente relativamente alta, bom isolamento elétrico, menor custo.

- Desvantagens: Vida útil mecânica limitada (tipicamente de centenas de milhares a milhões de ciclos), velocidade de comutação lenta (~10 ms), inadequado para comutação de alta frequência (como PWM ou saídas de pulso de alta velocidade). Frequência de comutação recomendada abaixo de ~0,1 Hz (6 vezes/minuto) para maximizar a vida útil.

- Fiação: Cada ponto de saída (ou grupo) possui um terminal comum (COM). Conecte um lado da carga ao terminal de saída Y e o outro lado a um polo da fonte de alimentação da carga. Conecte o outro polo da fonte de alimentação da carga ao terminal COM correspondente. A conexão COM é flexível em relação à polaridade (CC) ou fase/neutro (CA).

- Saída do transistor (por exemplo, sufixo MT em Mitsubishi):

- Princípio: Utiliza transistores de potência internos (normalmente MOSFETs).

- Vantagens: Velocidade de comutação extremamente rápida (microssegundos), sem desgaste mecânico, vida útil muito longa, ideal para aplicações de alta frequência, como acionamento de drives de passo/servo (saídas de pulso) e controle PWM (escurecimento/velocidade).

- Desvantagens: Só pode acionar cargas CC. Menor tolerância a sobrecargas e correntes de partida; proteção externa (por exemplo, diodo flyback para cargas indutivas) é frequentemente necessária. Apresenta pequena corrente de fuga quando desligado.

- Fiação: disponível como tipo Sink (NPN) ou Source (PNP).

- Saída do coletor: O terminal comum (COM) conecta-se ao negativo (0 V) da fonte de alimentação da carga externa. Conecte um lado da carga ao positivo (+V) da fonte e o outro lado ao terminal de saída Y do CLP. Quando Y é ligado, ele conecta a carga a 0 V.

- Saída de origem: O terminal comum (COM) conecta-se ao positivo (+V) da fonte de alimentação da carga externa. Conecte um lado da carga ao negativo (0V) da fonte e o outro lado ao terminal de saída Y do CLP. Quando Y é ligado, ele fornece +V à carga.

- Saída Triac (Saída Tiristorizada, por exemplo, sufixo MS em Mitsubishi):

- Princípio: Utiliza Triacs internos (um tipo de tiristor bidirecional).

- Vantagens: Alta velocidade de comutação, longa vida útil, adequado para acionar cargas CA, especialmente pequenos contatores CA, válvulas solenoides, etc.

- Desvantagens: Só pode alimentar cargas CA. Normalmente possui comutação por cruzamento por zero (um benefício para reduzir o ruído, mas impede o controle do ângulo de fase). Apresenta alguma corrente de fuga quando desligado. Suscetível a danos por picos/surtos de tensão.

- Fiação: Conceito semelhante à fiação de saída de relé (carga conectada entre Y e alimentação, COM conectado ao outro lado da alimentação), mas estritamente para circuitos CA.

- Saída de relé (por exemplo, sufixo MR em Mitsubishi):

Tabela 2: Comparação dos tipos de módulos de saída do CLP

| Recurso | Tipo de relé (MR) | Tipo de transistor (MT) | Tipo Triac (MS) |

|---|---|---|---|

| Tipo de carga acionado | CA/CC | Somente DC | Somente AC |

| Velocidade de comutação | Lento (~10ms) | Muito rápido (<1ms) | Rápido (<1ms) |

| Frequência de comutação | Baixo (<0,1 Hz recomendado) | Muito alto (faixa de kHz) | Relativamente alto |

| Vida útil | Limitado (Mecânico) | Longo (estado sólido) | Longo (estado sólido) |

| Capacidade atual | Superior (por exemplo, 2A) | Inferior (por exemplo, 0,5A) | Moderado (por exemplo, 0,5-1A) |

| Isolamento | Bom (lacuna física) | Tipicamente opto-isolado | Tipicamente opto-isolado |

| Tolerância a surtos | Melhorar | Inferior, requer proteção | Inferior, requer proteção |

| Req. de energia externa | O circuito de carga precisa de alimentação CA/CC própria | O circuito de carga precisa de energia CC própria | O circuito de carga precisa de energia CA própria |

| Aplicação típica | Contatores, Solenóides, Lâmpadas | Pulso de alta velocidade (movimento), SSRs, LEDs | Solenóides CA, pequenas cargas CA |

Orientação de seleção:

- Se a carga for CA ou CC e a frequência de comutação for baixa (por exemplo, menos de 6 vezes por minuto), a saída de relé geralmente é a escolha preferida devido à simplicidade e à relação custo-benefício.

- Se for necessária comutação de alta velocidade, geração de saída de pulso (para controle de movimento) ou comutação frequente de cargas CC, a Saída Transistor é necessária. Lembre-se de selecionar Sink (NPN) ou Source (PNP) com base no projeto do seu sistema e nos tipos de sensores.

- Se a carga for CA e exigir comutação mais rápida do que relés ou operação muito frequente, a saída Triac pode ser considerada.

Conclusão:

O Controlador Lógico Programável (CLP), com sua flexibilidade inerente, funcionalidade poderosa, facilidade de programação e manutenção e confiabilidade excepcional, se destaca como um componente essencial indispensável no campo do controle de automação industrial moderno.

Suas aplicações abrangem desde o controle lógico digital fundamental até o controle de movimento sofisticado, regulação analógica precisa, processamento avançado de dados e comunicação de rede contínua, permeando linhas de produção e equipamentos automatizados em diversos setores.

Entender os conceitos fundamentais dos CLPs, familiarizar-se com suas diversas capacidades e dominar as técnicas corretas de fiação de entrada/saída (particularmente distinguir entre Sink/Source, NPN/PNP e selecionar o tipo de saída apropriado) são habilidades essenciais para todo engenheiro e técnico de automação.

À medida que a Indústria 4.0 e a manufatura inteligente continuam a evoluir, os PLCs manterão seu papel crítico, capacitando as empresas a alcançar uma produção mais eficiente, inteligente e flexível.

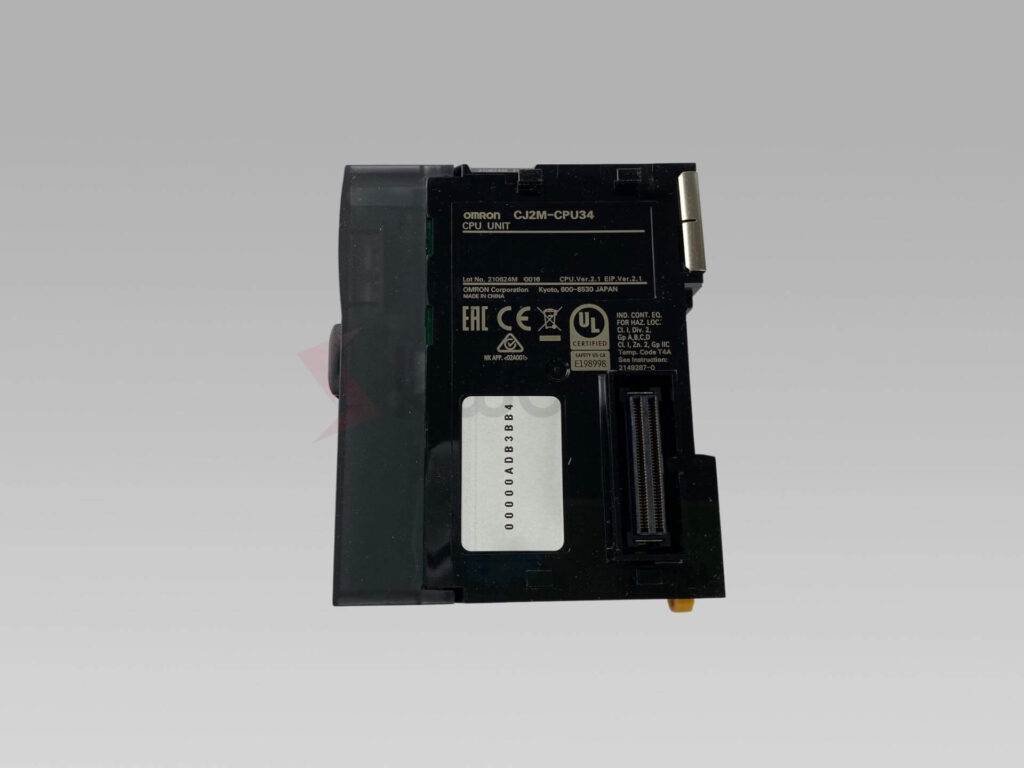

Potencialize seus projetos com PLC Omron, Mitsubishi, Schneider novos e originais – em estoque, prontos agora!

Contate-nos

Basta preencher seu nome, endereço de e-mail e uma breve descrição de sua consulta neste formulário. Entraremos em contato com você em até 24 horas.

Você também pode achar esses tópicos interessantes

Tudo o que você precisa saber sobre contatores e como eles funcionam

Este guia abrangente fornece tudo o que você precisa saber sobre contatores, incluindo seus tipos, aplicações, princípios operacionais e como eles se comparam aos relés. Seja você um engenheiro em uma fábrica de máquinas e equipamentos, um fabricante ou parte de uma empresa de soluções de fábrica, entender os contatores é essencial para otimizar seus processos de automação industrial.

Como resolver o superaquecimento do servo motor?

10 insights essenciais sobre o PLC OMRON série CJ2 Problemas de superaquecimento com servo motores podem interromper as operações e causar tempo de inatividade desnecessário,

Tudo o que você precisa saber sobre componentes de sistemas pneumáticos

Este artigo fornece uma visão geral abrangente dos sistemas pneumáticos, uma tecnologia crítica na automação industrial. Vamos nos aprofundar nas complexidades de como esses sistemas funcionam, seus principais componentes e suas amplas aplicações. Ler isso lhe dará uma compreensão completa da pneumática e por que ela é indispensável no cenário tecnológico atual.