Panduan PLC: Konsep, Aplikasi & Keperluan Pendawaian

Jadual Kandungan

Pengenalan: "Otak" dalam Gelombang Automasi

Dalam landskap automasi industri yang berkembang pesat hari ini, kecekapan pengeluaran, fleksibiliti dan kebolehpercayaan adalah metrik kritikal untuk keupayaan pembuatan.

Litar kawalan geganti tradisional dan kompleks bergelut untuk memenuhi permintaan industri moden untuk logik yang rumit, masa tindak balas yang pantas dan penyelenggaraan yang mudah.

Berlatarbelakangkan ini bahawa Pengawal Logik Boleh Aturcara (PLC) muncul dan dengan pantas mewujudkan dirinya sebagai "otak" pusat sistem kawalan automasi.

Dokumen ini secara sistematik akan membimbing anda melalui dunia PLC, menerangkan prinsip asasnya, aplikasi yang meluas dan teknik pendawaian penting.

Bahagian 1: Membongkar PLC – Konsep Teras dan Kelebihan

1. Apakah itu PLC?

PLC, atau Pengawal Logik Boleh Aturcara, ialah sistem elektronik digital yang direka khusus untuk operasi dalam persekitaran industri.

Ia menggunakan memori boleh atur cara untuk menyimpan arahan berorientasikan pengguna untuk melaksanakan fungsi seperti operasi logik, kawalan jujukan, pemasaan, pengiraan dan operasi aritmetik.

Melalui modul input/output (I/O) digital atau analog, ia mengawal pelbagai jenis mesin atau proses pengeluaran.

2. Perbandingan dengan Kawalan Tradisional: Mengapa Memilih PLC?

Sebelum penggunaan meluas PLC, kawalan industri bergantung terutamanya pada litar logik berwayar keras yang terdiri daripada geganti, penyentuh, pemasa, dsb. Secara konseptual:

- Litar Tradisional (Logik Geganti):

- Fungsi Tetap: Setelah berwayar, menukar logik kawalan adalah sukar dan intensif buruh.

- Kerumitan Pendawaian: Bilangan komponen dan jumlah pendawaian meningkat secara eksponen dengan kerumitan logik kawalan.

- Penyelenggaraan Sukar: Penyelesaian masalah memerlukan pemeriksaan titik demi titik sambungan fizikal, yang memakan masa.

- Kenalan Terhad: Hubungan fizikal mempunyai had kuantiti dan jangka hayat yang terhad.

- Kebolehskalaan yang lemah: Menambah fungsi baharu selalunya memerlukan reka bentuk semula dan pendawaian semula yang ketara.

- Sistem Kawalan PLC:

- Fleksibiliti Tinggi: Logik kawalan berada dalam program perisian. Mengubah suai fungsi biasanya melibatkan hanya menukar kod program, tanpa mengubah pendawaian perkakasan. Sebagai contoh, menukar butang input X00 daripada mengawal output Y001 kepada mengawal Y002 hanya memerlukan pengubahsuaian kecil dalam perisian pengaturcaraan.

- Reka Bentuk & Pendawaian Ringkas: Input (cth, butang, sensor) dan output (cth, lampu penunjuk, gegelung penyentuh motor) bersambung terus ke modul I/O PLC, secara drastik mengurangkan kerumitan pendawaian luaran.

- Fungsi Kuat: PLC menawarkan set arahan yang kaya, dengan mudah melaksanakan logik kompleks, pemasaan, pengiraan, manipulasi data, dll. Hubungan perisian dalaman (Biasanya Terbuka/Biasanya Tertutup) boleh digunakan hampir tanpa had.

- Kemudahan Penyelenggaraan & Diagnostik: Perisian pengaturcaraan menyediakan keupayaan pemantauan dalam talian, membenarkan pemerhatian masa nyata status pelaksanaan program dan isyarat I/O, memudahkan penyetempatan kerosakan pantas.

- Kebolehpercayaan & Skalabilitas Tinggi: Direka bentuk untuk persekitaran perindustrian yang keras, PLC mempamerkan imuniti bunyi yang kuat. Reka bentuk modular mereka membolehkan pengembangan mudah titik I/O atau penambahan modul fungsi khusus apabila keperluan berkembang.

Jadual 1: Perbandingan Sistem PLC lwn Sistem Kawalan Geganti Tradisional

| Ciri | Sistem Kawalan Geganti Tradisional | Sistem Kawalan PLC |

|---|---|---|

| Kawalan Perlaksanaan Logik | Pendawaian Perkakasan (Berwayar Keras) | Pengaturcaraan Perisian (Program Perisian) |

| Fleksibiliti/Pengubahsuaian | Rendah, memerlukan pendawaian semula | Tinggi, ubah suai program |

| Kerumitan Sistem | Meningkat secara mendadak dengan skala | Terutamanya dalam perisian, perkakasan lebih mudah |

| Kebolehpercayaan | Sentuhan terdedah kepada haus, sensitif persekitaran | Tinggi, reka bentuk perindustrian, kebal bunyi |

| Penyelenggaraan/Diagnostik | Sukar, jejak wayar fizikal | Lebih mudah, melalui pemantauan dalam talian perisian |

| Kefungsian | Logik asas, masa, mengira | Logik kompleks, matematik, komunikasi, kawalan lanjutan |

| Saiz Fizikal | Lebih besar | Agak Padat |

| Penyeragaman | rendah | Standard tinggi dan biasa merentas jenama |

| Kos (Sistem Mudah) | Berpotensi Lebih Rendah | Berpotensi Lebih Tinggi |

| Kos (Sistem Kompleks) | tinggi | Agak Rendah |

Bahagian 2: Fungsi Teras dan Domain Aplikasi PLC

Keupayaan PLC melangkaui kawalan pensuisan asas. PLC moden adalah kuasa serba boleh, dengan aplikasi biasanya dikategorikan ke dalam lima bidang ini:

- Kawalan Digital (Kawalan Diskret): Ini adalah aplikasi PLC yang paling asas dan meluas. Ia melibatkan pemprosesan isyarat HIDUP/MATI (input digital) daripada peranti seperti butang tekan, suis dan penderia serta penggerak pemacu seperti lampu penunjuk, geganti dan injap solenoid (output digital) berdasarkan logik program. Ini membentuk asas untuk jujukan mula/berhenti peralatan dan operasi berjujukan.

- Kawalan Pergerakan: Banyak PLC, terutamanya model jarak pertengahan hingga mewah, menampilkan titik keluaran nadi berkelajuan tinggi. Output ini menjana kereta api nadi frekuensi tinggi untuk mengawal motor stepper atau pemacu servo dengan tepat, membolehkan tugas yang rumit seperti kedudukan ketepatan, kawalan halaju dan penjejakan trajektori. Ini penting dalam mesin pembungkusan, mesin CNC, robotik, dan aplikasi yang serupa.

- Kawalan Analog: Proses perindustrian selalunya melibatkan kuantiti fizikal yang berbeza-beza secara berterusan seperti suhu, tekanan, kadar aliran dan paras. PLC menggunakan modul input analog untuk memperoleh isyarat (biasanya 4-20mA atau 0-10V) daripada pemancar dan penderia. Selepas pemprosesan dalaman (penukaran A/D, penapisan, penskalaan), modul output analog mengawal peranti seperti injap modulasi atau Pemacu Frekuensi Berubah (VFD) untuk mencapai kawalan gelung tertutup. Contoh biasa termasuk peraturan suhu dan bekalan air tekanan malar. Banyak PLC menggabungkan blok fungsi kawalan PID (Proportional-Integral-Derivative) terbina dalam untuk kawalan proses yang tepat. Ketahui lebih lanjut tentang Pengawal PID

- Pengendalian Data (Pemprosesan Data): PLC mempunyai keupayaan teguh untuk operasi matematik (penambahan, penolakan, pendaraban, pembahagian, fungsi trigonometri, dll.), operasi logik, perbandingan data, pemindahan data dan pengisihan. Mereka boleh mengumpul data pengeluaran untuk analisis, pemprosesan dan penyimpanan. Contohnya termasuk mengira produk, mengira masa kitaran, mengurus resipi dan melaksanakan logik aliran kerja yang kompleks (cth, sistem pengurusan baris gilir).

- Komunikasi & Rangkaian: Automasi moden menekankan kesalinghubungan. PLC dilengkapi dengan pelbagai port komunikasi (cth, RS232, RS485, Ethernet) dan menyokong pelbagai protokol industri (cth, Modbus, Profibus, ProfiNet, EtherNet/IP). Ini membolehkan PLC untuk:

- Berkomunikasi dengan Antara Muka Manusia-Mesin (HMI)/Skrin Sentuh: Cipta antara muka grafik untuk memantau status peranti, menetapkan parameter dan operasi manual, menggantikan banyak butang dan lampu fizikal.

- Berkomunikasi dengan Komputer Penyeliaan/Sistem SCADA: Memudahkan pemerolehan data, pemantauan jarak jauh dan pengurusan loji.

- Rangkaian dengan PLC lain atau peranti pintar (seperti VFD, instrumen): Bina Sistem Kawalan Teragih (DCS) atau dayakan operasi yang diselaraskan antara mesin.

- Terokai protokol industri biasa: Organisasi Modbus, ODVA (menguruskan EtherNet/IP et al.)

Bahagian 3: Asas Pendawaian PLC

Pendawaian yang betul adalah penting untuk operasi stabil mana-mana sistem PLC. Pendawaian PLC terutamanya melibatkan terminal input dan output.

1. Pendawaian Input: Input PLC menerima isyarat daripada peranti medan luaran.

- Peranti Boleh Sambung: Butang tekan, suis pemilih, suis had, penderia jarak (induktif), penderia fotoelektrik, suis magnet (suis buluh, selalunya untuk kedudukan silinder), penguat gentian optik, penderia berbentuk U (slot), dll. Pada asasnya, peranti ini menyediakan isyarat pensuisan kepada PLC.

- Elemen Litar Asas: Litar input lengkap memerlukan sumber kuasa, elemen pensuisan (peranti input) dan beban (dalam kes ini, optocoupler titik input PLC).

- Jenis Input dan Sambungan (Contoh: Mitsubishi FX3U, Bekalan DC24V):

- Terminal Biasa (S/S atau COM): Input PLC biasanya diasingkan secara dalaman melalui optocoupler. Satu sisi semua optocoupler input disambungkan secara dalaman ke terminal biasa. Untuk pendawaian luaran, terminal biasa ini mesti disambungkan ke satu kutub bekalan kuasa DC luaran.

- Input Sinki (Logik NPN): Terminal biasa (S/S) disambungkan kepada positif (+24V) bekalan kuasa DC luaran. Peranti input (cth, butang tekan) menyambung antara terminal input X PLC dan negatif (0V) bekalan kuasa. Apabila butang ditekan, arus mengalir dari +24V -> S/S -> optocoupler dalaman -> X terminal -> butang -> 0V, melengkapkan litar, dan PLC mendaftarkan input ON. Konfigurasi ini digunakan untuk penderia jenis NPN.

- Input Sumber (Logik PNP): Terminal biasa (S/S) disambungkan kepada negatif (0V) bekalan kuasa DC luaran. Peranti input menyambung antara terminal input X PLC dan positif (+24V) bekalan kuasa. Apabila butang ditekan, arus mengalir dari +24V -> butang -> X terminal -> optocoupler dalaman -> S/S -> 0V. Konfigurasi ini digunakan untuk penderia jenis PNP.

- Sambungan Peranti 2-Wayar: Peranti seperti butang tekan standard, suis had dan suis magnet 2 wayar disambungkan mengikut skema pendawaian Sink atau Sumber yang dipilih. Nota: Suis magnet 2-wayar selalunya mempunyai kekutuban (wayar Coklat dan Biru). Sambung dengan betul berdasarkan jenis input PLC (Sink/Source) dan aliran arus. Peraturan am: Untuk input Sink (S/S hingga +24V), sambungkan wayar coklat ke input X, wayar biru ke 0V. Untuk input Sumber (S/S ke 0V), sambungkan wayar Brown ke +24V, Wayar biru ke input X. (Sentiasa sahkan spesifikasi peranti).

- Sambungan Penderia 3-Wayar (cth, Fotoelektrik/Kedekatan):

- Penderia NPN: Wayar coklat ke +24V, Wayar biru ke 0V, Wayar isyarat hitam ke terminal input X PLC. Input PLC mesti dikonfigurasikan/berwayar untuk Input Sink (S/S disambungkan ke +24V).

- Penderia PNP: Wayar coklat ke +24V, Wayar biru ke 0V, Wayar isyarat hitam ke terminal input X PLC. Input PLC mesti dikonfigurasikan/berwayar untuk Input Sumber (S/S disambungkan ke 0V).

2. Pendawaian Output: Output PLC memacu beban luaran.

- Beban Boleh Sambung: Lampu penunjuk, injap solenoid (untuk kawalan pneumatik/hidraulik), geganti celahan, penyentuh (untuk motor berkuasa tinggi), Keadaan Pepejal Geganti (SSR, untuk pemanas, dsb.), isyarat kawalan untuk VFD, stepper/pemacu servo, dsb.

- Jenis Output: Modul keluaran PLC terutamanya terdapat dalam tiga jenis, dipilih berdasarkan ciri beban dan keperluan aplikasi.

- Output Geganti (cth, akhiran MR dalam Mitsubishi):

- Prinsip: Menggunakan geganti elektromekanikal miniatur dalaman. Apabila program memberi tenaga kepada gegelung keluaran (Y), sesentuh geganti dalaman yang sepadan ditutup, melengkapkan litar beban luaran.

- Kelebihan: Boleh memacu kedua-dua beban AC dan DC, julat voltan yang luas, kapasiti arus yang agak tinggi, pengasingan elektrik yang baik, kos yang lebih rendah.

- Kelemahan: Jangka hayat mekanikal yang terhad (biasanya ratusan ribu hingga jutaan kitaran), kelajuan pensuisan perlahan (~10ms), tidak sesuai untuk pensuisan frekuensi tinggi (seperti PWM atau output nadi berkelajuan tinggi). Kekerapan penukaran yang disyorkan di bawah ~0.1 Hz (6 kali/minit) untuk memaksimumkan jangka hayat.

- Pendawaian: Setiap titik keluaran (atau kumpulan) mempunyai terminal biasa (COM). Sambungkan satu sisi beban ke terminal keluaran Y, sisi lain ke satu kutub bekalan kuasa beban. Sambungkan kutub lain bekalan kuasa beban ke terminal COM yang sepadan. Sambungan COM adalah fleksibel mengenai kekutuban (DC) atau talian/neutral (AC).

- Output Transistor (cth, akhiran MT dalam Mitsubishi):

- Prinsip: Menggunakan transistor kuasa dalaman (biasanya MOSFET).

- Kelebihan: Kelajuan pensuisan yang sangat pantas (mikrosaat), tiada haus mekanikal, jangka hayat yang sangat panjang, sesuai untuk aplikasi frekuensi tinggi seperti pemacu stepper/servo (output nadi) dan kawalan PWM (peredupan/kelajuan).

- Kelemahan: Hanya boleh memacu beban DC. Toleransi yang lebih rendah untuk beban lampau dan arus masuk; perlindungan luaran (cth, diod flyback untuk beban induktif) selalunya diperlukan. Menunjukkan arus bocor kecil apabila MATI.

- Pendawaian: Tersedia sebagai jenis Sink (NPN) atau Sumber (PNP).

- Output Sinki: Terminal biasa (COM) menyambung kepada negatif (0V) bekalan kuasa beban luaran. Sambungkan satu sisi beban ke positif (+V) bekalan, sebelah lagi ke terminal keluaran Y PLC. Apabila Y dihidupkan, ia menyambungkan beban kepada 0V.

- Output Sumber: Terminal biasa (COM) bersambung kepada positif (+V) bekalan kuasa beban luaran. Sambungkan satu sisi beban ke negatif (0V) bekalan, sebelah lagi ke terminal keluaran Y PLC. Apabila Y dihidupkan, ia membekalkan +V kepada beban.

- Output Triac (Output Thyristor, cth, akhiran MS dalam Mitsubishi):

- Prinsip: Menggunakan Triac dalaman (sejenis thyristor dua arah).

- Kelebihan: Kelajuan pensuisan yang pantas, jangka hayat yang panjang, sesuai untuk memandu beban AC, terutamanya penyentuh AC yang kecil, injap solenoid, dsb.

- Kelemahan: Hanya boleh memacu beban AC. Lazimnya menampilkan pensuisan lintasan sifar (faedah untuk mengurangkan hingar, tetapi menghalang kawalan sudut fasa). Menunjukkan sedikit arus bocor apabila MATI. Terdedah kepada kerosakan akibat lonjakan voltan/lonjakan.

- Pendawaian: Konsep serupa dengan pendawaian keluaran geganti (beban disambungkan antara Y dan kuasa, COM disambungkan ke bahagian kuasa yang lain), tetapi hanya untuk litar AC.

- Output Geganti (cth, akhiran MR dalam Mitsubishi):

Jadual 2: Perbandingan Jenis Modul Output PLC

| Ciri | Jenis Geganti (MR) | Jenis Transistor (MT) | Jenis Triac (MS) |

|---|---|---|---|

| Jenis Beban Didorong | AC / DC | DC Sahaja | AC Sahaja |

| Kelajuan Bertukar | Perlahan (~10ms) | Sangat Cepat (<1ms) | Cepat (<1ms) |

| Kekerapan Penukaran | Rendah (<0.1Hz disyorkan) | Sangat Tinggi (julat kHz) | Agak Tinggi |

| Jangka hayat | Terhad (Mekanikal) | Panjang (Keadaan Pepejal) | Panjang (Keadaan Pepejal) |

| Kapasiti Semasa | Lebih tinggi (cth, 2A) | Lebih rendah (cth, 0.5A) | Sederhana (cth, 0.5-1A) |

| Pengasingan | Baik (Jurang fizikal) | Biasanya diasingkan Opto | Biasanya diasingkan Opto |

| Toleransi Lonjakan | lebih baik | Lebih rendah, memerlukan perlindungan | Lebih rendah, memerlukan perlindungan |

| Kuasa Luaran Req. | Litar beban memerlukan kuasa AC/DC sendiri | Litar beban memerlukan kuasa DC sendiri | Litar beban memerlukan kuasa AC sendiri |

| Aplikasi Biasa | Penyentuh, Solenoid, Lampu | Nadi Kelajuan Tinggi (Gerakan), SSR, LED | Solenoid AC, Beban AC Kecil |

Panduan Pemilihan:

- Jika beban adalah AC atau DC, dan frekuensi pensuisan adalah rendah (cth, kurang daripada 6 kali seminit), Output Relay selalunya menjadi pilihan pilihan kerana kesederhanaan dan keberkesanan kos.

- Jika pensuisan berkelajuan tinggi, penjanaan output nadi (untuk kawalan gerakan), atau penukaran beban DC yang kerap diperlukan, Output Transistor adalah perlu. Ingat untuk memilih Sink (NPN) atau Sumber (PNP) berdasarkan reka bentuk sistem dan jenis sensor anda.

- Jika beban adalah AC dan memerlukan pensuisan yang lebih cepat daripada geganti atau operasi yang sangat kerap, Triac Output boleh dipertimbangkan.

Kesimpulan:

Pengawal Logik Boleh Aturcara (PLC), dengan fleksibiliti yang wujud, fungsi berkuasa, kemudahan pengaturcaraan dan penyelenggaraan serta kebolehpercayaan yang luar biasa, berdiri sebagai komponen teras yang amat diperlukan dalam bidang kawalan automasi industri moden.

Aplikasinya merangkumi daripada kawalan logik digital asas kepada kawalan gerakan yang canggih, peraturan analog yang tepat, pemprosesan data lanjutan dan komunikasi rangkaian yang lancar, meresap dalam barisan pengeluaran dan peralatan automatik merentas pelbagai industri.

Memahami konsep asas PLC, membiasakan diri dengan kepelbagaian keupayaan mereka, dan menguasai teknik pendawaian input/output yang betul (terutamanya membezakan antara Sink/Source, NPN/PNP, dan memilih jenis output yang sesuai) adalah kemahiran penting untuk setiap jurutera dan juruteknik automasi.

Memandangkan Industri 4.0 dan pembuatan pintar terus berkembang, PLC akan mengekalkan peranan kritikal mereka, memperkasakan perusahaan untuk mencapai pengeluaran yang lebih cekap, pintar dan fleksibel.

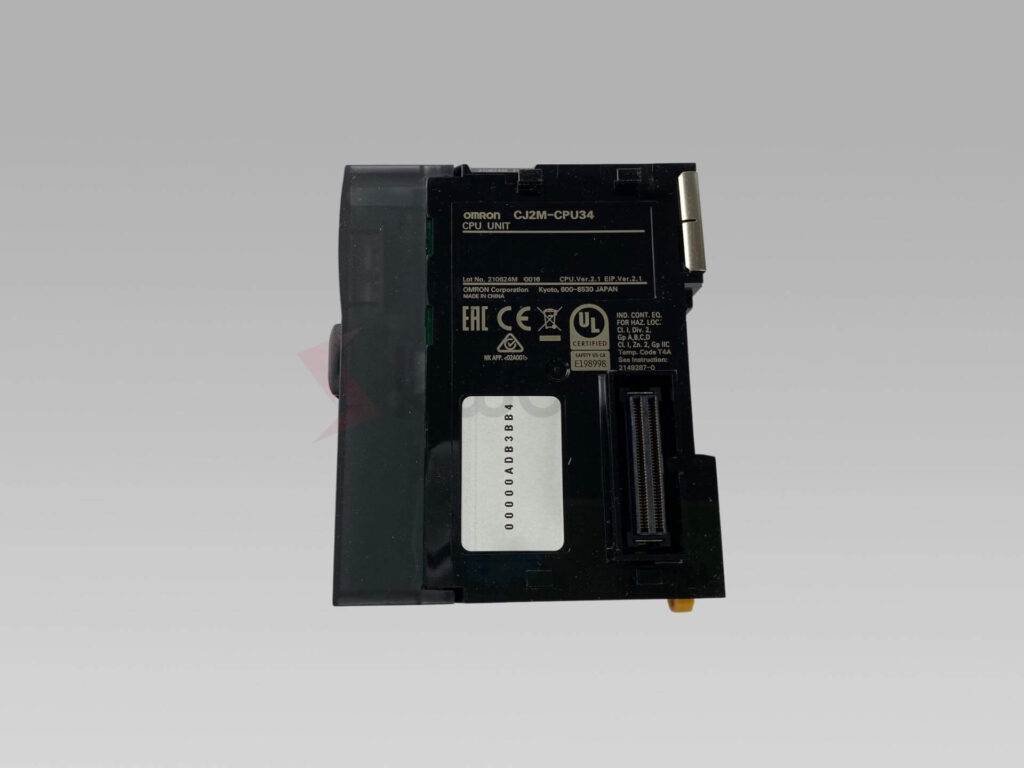

Kuasakan projek anda dengan Omron, Mitsubishi, Schneider PLC yang baharu dan asli – dalam stok, sedia sekarang!

Hubungi Kami

Cuma isi nama, alamat e-mel dan penerangan ringkas tentang pertanyaan anda dalam borang ini. Kami akan menghubungi anda dalam masa 24 jam.

Anda Juga Mungkin Mendapatkan Topik Ini Menarik

Demystifying Magnetic Suis: Panduan Komprehensif untuk Aplikasi Perindustrian

Artikel ini memberikan pandangan yang mendalam tentang suis magnetik, menerokai fungsi, faedah dan aplikasinya, terutamanya dalam tetapan industri. Sama ada anda seorang jurutera berpengalaman atau baru dalam dunia automasi industri, panduan ini akan melengkapkan anda dengan pemahaman yang menyeluruh tentang cara suis magnet boleh meningkatkan operasi anda. Kami berhasrat untuk mentafsirkan peranti ini dan mempamerkan sebab peranti ini merupakan komponen penting dalam sistem pembuatan dan automasi moden.

Menyelesaikan Masalah Panel Skrin Sentuh Industri Tidak Responsif: Panduan Komprehensif

Adakah panel skrin sentuh industri anda bertindak? Skrin sentuh yang tidak responsif boleh menghentikan pengeluaran, menimbulkan kekecewaan dan merugikan masa dan wang berharga perniagaan anda. Artikel ini menyediakan panduan komprehensif untuk menyelesaikan masalah skrin sentuh industri biasa. Kami akan meneroka sebab di sebalik sentuhan tidak responsif, langkah yang boleh anda ambil untuk menyelesaikan masalah dan apabila tiba masanya untuk menghubungi profesional. Ketahui cara memastikan HMI perindustrian anda kekal andal dan menyumbang kepada kelancaran operasi pembuatan.

Apakah Perbezaan Antara PLC dan CNC?

Pernahkah anda berasa hairan dengan istilah PLC dan CNC dalam dunia automasi industri? Anda tidak bersendirian. Ramai profesional menghadapi cabaran untuk membezakan kedua-dua sistem penting ini, terutamanya apabila membuat keputusan pembelian.