Panduan kepada I/O Analog PLC untuk Jurutera Automasi

Jika anda seorang jurutera automasi, artikel ini akan memberi anda pengetahuan asas yang anda perlukan untuk bekerja dengan yakin dengan isyarat analog dalam PLC persekitaran. Menjelang akhir bacaan ini, anda akan mempunyai pemahaman yang lebih baik tentang voltan dan arus, cara antara muka dengan input analog dengan betul dan cara mengoptimumkan sistem anda untuk prestasi yang lebih baik.

Jadi, mari kita terokai cara anda boleh meningkatkan aliran kerja dan kecekapan anda dengan menguasai sistem input dan output analog PLC.

Jadual Kandungan

Apakah Input Analog dalam Sistem PLC?

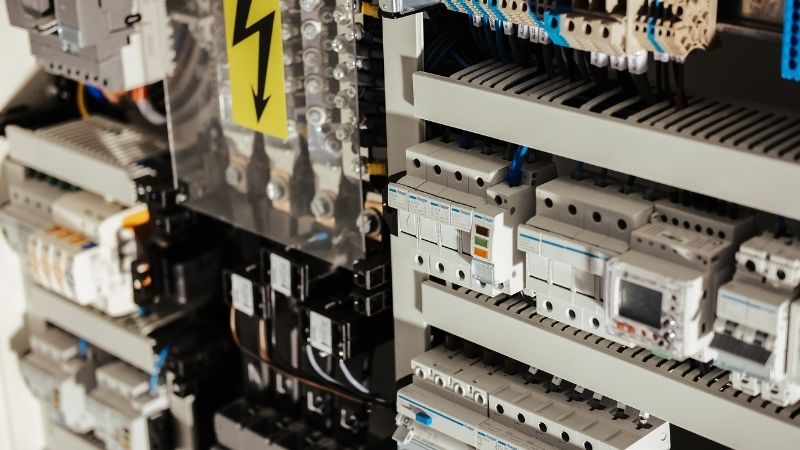

Input analog ialah proses menerima isyarat berterusan (biasanya voltan atau arus) daripada peranti luaran seperti penderia, yang boleh mewakili pembolehubah dunia sebenar seperti suhu, tekanan atau tahap. Dalam sistem PLC, input ini penting untuk memantau dan mengawal proses industri.

Modul input analog PLC bertanggungjawab untuk menukar isyarat analog masuk kepada data digital yang boleh diproses oleh PLC.

Jenis Isyarat Analog

Input analog boleh dalam bentuk sama ada voltan atau arus. Tahap voltan biasa termasuk 0-5V, 0-10V, atau 4-20mA, manakala isyarat semasa biasanya berjulat dari 4-20mA. Isyarat ini berbeza-beza secara berterusan, tidak seperti isyarat digital yang sama ada hidup atau mati. Penukaran isyarat ini yang betul adalah penting untuk prestasi sistem yang tepat.

Komponen Utama

Kad input dalam PLC biasanya direka untuk mengendalikan jenis input analog tertentu (voltan atau arus). Modul input analog memainkan peranan penting dengan menukar isyarat ke dalam bentuk yang boleh ditafsirkan oleh sistem PLC. Penukaran ini membolehkan sistem automasi membuat keputusan dipacu data berdasarkan input dunia sebenar.

2.Bagaimanakah Voltan dan Arus Mempengaruhi Input Analog PLC?

Memahami cara voltan dan arus berinteraksi dengan sistem PLC anda adalah asas. Kedua-dua isyarat voltan dan arus digunakan untuk berkomunikasi dengan pelbagai penderia, menyediakan data input yang boleh mengawal operasi seperti kelajuan, suhu dan tekanan.

Tetapi mengapa voltan dan arus kritikal, dan bagaimana ia mempengaruhi operasi sistem input analog PLC anda?

Kesan Voltan

Isyarat voltan biasanya digunakan dalam situasi di mana pengukuran kuantiti fizikal diperlukan. Contohnya, penderia suhu (seperti RTD dan termokopel) selalunya mengeluarkan isyarat voltan.

Penderia ini menghantar data sebagai julat voltan (cth, 0-5V, 0-10V), yang mesti ditafsirkan dengan tepat oleh input PLC untuk memastikan kawalan proses yang betul.

Peranan Semasa

Sebaliknya, isyarat semasa (biasanya 4-20mA) lebih teguh dalam persekitaran industri yang bising. Arus cenderung kurang terdedah kepada penurunan voltan pada jarak jauh, menjadikannya sesuai untuk aplikasi yang penghantaran data yang tepat adalah kritikal.

Contohnya, apabila bekerja dengan penderia tekanan atau meter aliran, isyarat semasa menyediakan data yang boleh dipercayai untuk diproses oleh sistem PLC.

Apakah Peranan Penderia dalam Sistem Input dan Output Analog?

Penderia adalah tulang belakang sistem input dan output analog. Mereka mengumpulkan data dunia sebenar dan menukarnya menjadi isyarat yang boleh difahami oleh PLC. Penderia seperti penderia suhu, sel beban dan suis tekanan adalah penting untuk menangkap data persekitaran yang sistem automasi perlu berfungsi.

Jenis Penderia yang Digunakan dalam Sistem PLC

Jenis biasa penderia analog termasuk RTD, termokopel dan sel beban, setiap satunya menyediakan jenis isyarat unik kepada PLC. Sebagai contoh, RTD mengeluarkan nilai rintangan yang boleh ditukar kepada isyarat voltan untuk input analog PLC, manakala sel beban menyediakan ukuran tolok terikan yang ditukar kepada isyarat analog.

Cabaran dengan Sensor

Apabila bekerja dengan penderia analog, seseorang mesti memastikan bahawa penderia itu ditentukur dengan betul untuk memberikan bacaan yang tepat. Pendawaian dan perisai juga penting untuk mengurangkan bunyi dan gangguan, yang boleh menjejaskan integriti isyarat analog yang dihantar ke sistem PLC.

Bagaimana untuk Menyelesaikan Masalah Input Analog dalam Sistem PLC?

Dalam persekitaran automasi, masalah input analog boleh disebabkan oleh pelbagai faktor seperti pendawaian yang lemah, kemerosotan isyarat atau isu dengan modul input analog PLC. Menyelesaikan masalah ini dengan berkesan adalah kunci untuk memastikan prestasi sistem yang optimum.

Langkah Penyelesaian Masalah Biasa

- Semak Sambungan Pendawaian: Pendawaian longgar atau salah boleh menyebabkan kehilangan isyarat atau bacaan yang salah. Pastikan semua sambungan selamat dan dilindungi dengan betul.

- Sahkan Penskalaan Isyarat: Jika output isyarat daripada sensor tidak sepadan dengan julat yang dijangkakan, anda mungkin perlu menskalakan input dalam tetapan konfigurasi PLC.

- Monitor Integriti Isyarat: Gunakan voltmeter atau osiloskop untuk mengesahkan bahawa input analog sepadan dengan nilai yang dijangkakan. Isu dengan penurunan voltan atau kebocoran arus boleh menyebabkan bacaan yang salah.

Alat Penyelesaian Masalah Lanjutan

Untuk isu yang lebih kompleks, jurutera automasi boleh menggunakan alat diagnostik lanjutan seperti penukar isyarat atau penukar analog-ke-digital (ADC) untuk mengenal pasti masalah dalam sistem input analog PLC. Alat ini boleh membantu menentukan isu berkaitan voltan atau penentukuran isyarat semasa.

Apakah Amalan Terbaik untuk Menskalakan Input Analog dalam Automasi?

Apabila berurusan dengan sistem automasi berskala besar, penskalaan input analog dengan berkesan adalah penting. Sama ada anda mengurus berbilang penderia atau bekerja dengan peralatan berketepatan tinggi, penskalaan yang betul memastikan PLC anda boleh mengendalikan sejumlah besar input tanpa mengorbankan prestasi.

Petua untuk Menskalakan Input Analog

- Gunakan Berbilang Modul Input: Apabila mengendalikan sejumlah besar input analog, selalunya terbaik untuk menggunakan berbilang modul input PLC. Ini membolehkan pengagihan beban yang lebih baik dan memastikan setiap modul input analog tidak dibebankan.

- Gunakan Penyaman Isyarat: Teknik penyaman isyarat, seperti pembahagi voltan dan penguat, membantu dalam menskala dan melaraskan isyarat untuk pemprosesan yang tepat. Ini amat berguna apabila berurusan dengan isyarat voltan rendah.

- Pertimbangkan Rintangan Input: Jenis modul input analog yang berbeza mempunyai rintangan input yang berbeza-beza. Memastikan sistem PLC anda serasi dengan rintangan sensor anda adalah penting untuk memastikan bacaan yang tepat.

Soalan Lazim

Apakah perbezaan antara voltan dan arus dalam input analog?

Isyarat voltan ialah ukuran berterusan yang biasanya digunakan untuk penderia seperti termokopel, manakala isyarat semasa kurang dipengaruhi oleh jarak dan sesuai untuk penderia seperti suis tekanan atau meter aliran.

Bagaimanakah cara saya menentukur modul input analog PLC?

Penentukuran biasanya melibatkan pelarasan penskalaan input dalam konfigurasi PLC untuk memadankan julat jangkaan penderia atau pemancar yang disambungkan.

Mengapa isyarat analog saya turun naik?

Turun naik boleh disebabkan oleh beberapa faktor, termasuk sambungan longgar, gangguan, atau perisai pendawaian yang tidak mencukupi. Sentiasa pastikan pembumian dan perisai yang betul dalam pendawaian anda.

Bagaimanakah cara saya menskalakan isyarat input semasa 4-20mA?

Penskalaan input arus 4-20mA melibatkan penukaran nilai semasa kepada julat pembolehubah proses yang sepadan, selalunya menggunakan perapi isyarat atau dengan melaraskan penskalaan dalam sistem PLC.

Kuasakan projek anda dengan Omron, Mitsubishi, Schneider PLC yang baharu dan asli – dalam stok, sedia sekarang!

Kesimpulan

- Isyarat input dan output analog adalah penting dalam mengautomasikan proses perindustrian dan terdapat dalam dua bentuk utama: voltan dan arus.

- Penentukuran dan penyaman isyarat yang betul adalah kunci kepada pemindahan data yang tepat antara penderia dan sistem PLC.

- Menyelesaikan masalah isu input analog melibatkan pemeriksaan ralat pendawaian, mengesahkan integriti isyarat dan memastikan penskalaan yang betul.

- Penskalaan input analog dengan cekap dalam sistem besar adalah penting untuk mengendalikan berbilang penderia dan mengelakkan beban berlebihan.

Dengan memahami konsep asas input dan output analog PLC, anda boleh meningkatkan kebolehpercayaan dan ketepatan sistem automasi anda, meningkatkan kecekapan operasi merentas projek anda.

Mencari PLC baharu yang asli untuk projek anda? Di Kwoco, kami menyimpan PLC terkini daripada jenama terkenal seperti Omron, Mitsubishi, dan Schneider. Beli dengan yakin—penghantaran pantas, kualiti terjamin! Beli Sekarang

Hubungi Kami

Cuma isi nama, alamat e-mel dan penerangan ringkas tentang pertanyaan anda dalam borang ini. Kami akan menghubungi anda dalam masa 24 jam.

Anda Juga Mungkin Mendapatkan Topik Ini Menarik

Apakah Tiga Jenis Penderia Fotoelektrik?

Apakah Tiga Jenis Penderia Fotoelektrik? Apabila ia datang kepada automasi industri, ketepatan adalah kunci. Tetapi bagaimana boleh

Kes Kerjasama dengan Pelanggan Amerika-OA 30 Syarat Pembayaran

Kes Kerjasama dengan Pelanggan Amerika-OA 30 Syarat Pembayaran Untuk meningkatkan kecekapan dan keberkesanan perkongsian kami, organisasi kami secara berterusan

Memahami Antara Muka Mesin Manusia (HMI) dalam Automasi Perindustrian

Memahami Antara Muka Mesin Manusia (HMI) dalam Automasi Industri Dalam dunia automasi industri yang berkembang pesat, Antara Muka Mesin Manusia (HMI) memainkan peranan