Bagaimana Sistem PLC dan SCADA Berkomunikasi dengan Cekap

- kwoco-plc.com

- 12 Oktober 2024

- 6:59 pagi

Pernahkah anda mengalami kelewatan penghantaran data atau kegagalan kawalan pada barisan pengeluaran? Jika ya, fahami bagaimana PLC dan komunikasi SCADA adalah penting.

Jadual Kandungan

Bagaimanakah Komunikasi Antara PLC dan SCADA Ditubuhkan?

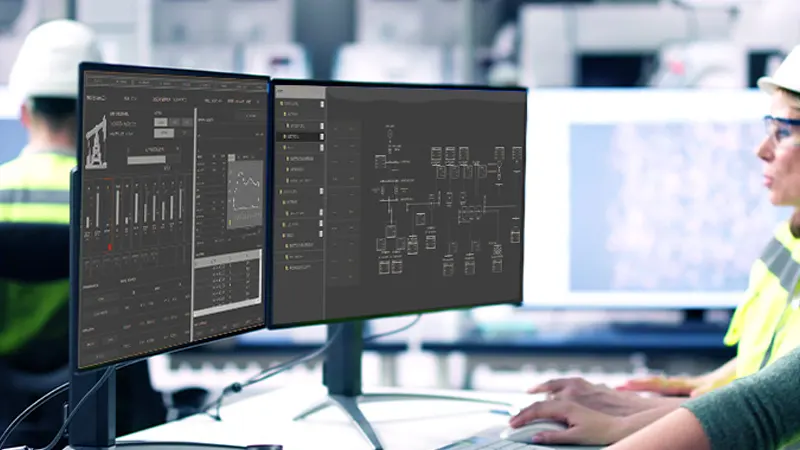

A PLC (Pengawal Logik Boleh Diprogram) mengawal peralatan, manakala SCADA (Kawalan Penyeliaan dan Pemerolehan Data) memantau dan memaparkan data. PLC, peranti perkakasan, mengawal peralatan dengan menyambung ke titik input dan output. SCADA, yang beroperasi pada komputer atau pelayan, menggambarkan status masa nyata kilang.

Apabila PLC menjalankan program, ia menghantar data ke sistem SCADA menggunakan protokol komunikasi. SCADA memantau data ini dan memaparkannya kepada pengendali melalui antara muka maya.

Adalah penting untuk ambil perhatian bahawa SCADA tidak mengawal input dan output secara langsung tetapi menghantar arahan kepada PLC, memastikan kilang beroperasi dengan cekap dan selamat.

Bagaimana untuk Memastikan Komunikasi Cekap Antara PLC dan SCADA?

Komunikasi antara PLC dan SCADA biasanya menggunakan protokol seperti Modbus, Profibus, dan Ethernet/IP.

Modbus: Protokol terbuka yang mudah dan mudah dilaksanakan. Ia digunakan secara meluas untuk pertukaran data antara peranti, menyokong komunikasi bersiri (seperti RS-232 dan RS-485) dan komunikasi Ethernet (seperti Modbus TCP). Ia sesuai untuk keperluan penghantaran data asas.

Profibus: Protokol bas medan dibangunkan di Jerman, terkenal dengan transmisi berkelajuan tinggi dan rintangan gangguan. Ia sesuai untuk aplikasi kompleks dalam pembuatan mekanikal dan kawalan proses, dengan topologi yang fleksibel untuk tahap komunikasi peranti yang berbeza.

Ethernet/IP: Protokol berasaskan Ethernet industri yang menggabungkan kelajuan dan fleksibiliti Ethernet dengan keupayaan masa nyata protokol CIP. Ia biasanya digunakan dalam aplikasi yang memerlukan kawalan masa nyata, seperti robotik dan automasi kilang.

Jenama peralatan yang berbeza mempunyai keperluan protokol khusus. Sebagai contoh, PLC Siemens biasa guna MPI atau Profinet, manakala Mitsubishi PLC boleh guna Pautan CC.

- Siemens MPI dan Profinet:

- MPI ialah protokol antara muka berbilang titik yang biasa digunakan dalam PLC siri Siemens S7 untuk komunikasi dalam jarak dekat antara sebilangan kecil peranti, terutamanya dalam pengawal S7-300 dan S7-400.

- Profinet, protokol Ethernet industri terbuka, menyokong komunikasi berkelajuan tinggi dan sambungan berbilang peranti, menjadikannya sesuai untuk kilang besar dan sistem automatik.

- Mitsubishi CC-Link:

- CC-Link, yang dibangunkan oleh Mitsubishi, ialah protokol bas medan yang direka untuk automasi kilang dan sistem kawalan peranti. Ia menyokong pemindahan data berkelajuan tinggi dan volum data yang besar, menjadikannya penting dalam sistem PLC Mitsubishi.

Dalam SCADA, tag ditakrifkan untuk menyambung dengan alamat data PLC. Setiap isyarat input/output mempunyai alamat yang unik, dan teg SCADA bertindak sebagai "cermin" alamat ini.

Apabila data dalam PLC dikemas kini, teg SCADA yang sepadan disegerakkan dalam masa nyata, memastikan pengendali mempunyai maklumat terkini. Sebagai contoh, tag penggera boleh membaca maklumat status daripada PLC dan memaparkan atau mencetuskan penggera dalam sistem SCADA.

Soalan Lazim

Bagaimana untuk Memetakan Teg PLC dan SCADA dengan Betul?

Setiap alamat I/O dalam PLC mesti mempunyai teg yang sepadan dalam SCADA. Mengkonfigurasi teg ini dengan betul memastikan pembacaan dan penyegerakan data masa nyata. Ketekalan dalam alamat teg dan jenis data adalah penting untuk mengelakkan ralat membaca data.

Bagaimana untuk Memastikan Komunikasi Masa Nyata Antara SCADA dan PLC?

Komunikasi masa nyata bergantung pada protokol seperti Modbus dan Profinet, bersama-sama dengan mekanisme pengundian. Menetapkan frekuensi pengundian yang sesuai dan mengelakkan imbasan teg yang tidak perlu membantu mengurangkan kependaman rangkaian dan meningkatkan penyegerakan data.

Apa Berlaku Jika PLC dan SCADA Terputus Sambungan?

Sekiranya berlaku pemotongan, sistem SCADA biasanya log data terakhir yang tersedia dan mencetuskan amaran untuk memberitahu pengendali. Sesetengah sistem menyokong penyambungan semula automatik dan membenarkan tugas yang belum selesai disambung semula setelah sambungan dipulihkan.

Adakah Jenama PLC Berbeza Serasi dengan Sistem SCADA?

Kebanyakan sistem SCADA menyokong pelbagai protokol komunikasi seperti Modbus dan Ethernet/IP, menjadikannya serasi dengan pelbagai jenama PLC. Untuk penyepaduan yang lancar, protokol yang sesuai mesti dipilih berdasarkan model PLC dan teg hendaklah dikonfigurasikan dengan betul dalam sistem SCADA.

Kuasakan projek anda dengan Omron, Mitsubishi, Schneider PLC yang baharu dan asli – dalam stok, sedia sekarang!

Kesimpulan

Kerjasama antara PLC dan SCADA membolehkan pengurusan kilang pintar. Melalui sistem komunikasi yang pantas dan stabil, setiap aspek kilang beroperasi dengan lancar, meningkatkan produktiviti dan mencegah masa henti yang disebabkan oleh kegagalan peralatan. Jika anda ingin mengetahui lebih lanjut tentang kawalan automasi, sila hubungi kami.

Mencari PLC baharu yang asli untuk projek anda? Di Kwoco, kami menyimpan PLC terkini daripada jenama terkenal seperti Omron, Mitsubishi, dan Schneider. Beli dengan yakin—penghantaran pantas, kualiti terjamin! Beli Sekarang

Hubungi Kami

Cuma isi nama, alamat e-mel dan penerangan ringkas tentang pertanyaan anda dalam borang ini. Kami akan menghubungi anda dalam masa 24 jam.

Anda Juga Mungkin Mendapatkan Topik Ini Menarik

Menyingkap Peranan Antara Muka Manusia-Mesin dalam Automasi Perindustrian

Dalam dunia automasi industri yang sentiasa berkembang, hubungan antara manusia dan mesin telah menjadi lebih penting berbanding sebelum ini. Antara Muka Mesin Manusia (HMI) berfungsi sebagai jambatan yang membolehkan pengendali berinteraksi dengan lancar dengan sistem perindustrian yang kompleks. Artikel ini meneroka kepentingan HMI, jenisnya dan masa depannya dalam persekitaran perindustrian. Selami untuk mengetahui cara HMI mengoptimumkan proses, mengurangkan kesilapan manusia dan membentuk masa depan operasi perindustrian.

Apakah Servo dan Bagaimana Ia Berfungsi?

Satu soalan yang sering saya dapat daripada pelanggan ialah: "Apakah sebenarnya servo, dan bagaimana ia berfungsi?" Biar saya pecahkan untuk awak.

Servo adalah komponen penting dalam automasi moden. Mereka menyediakan kawalan tepat ke atas gerakan, yang penting dalam banyak aplikasi perindustrian.

Bagaimana untuk Memilih Bekalan Kuasa untuk PLC?

Cara Memilih Bekalan Kuasa untuk PLC Apabila ia berkaitan dengan automasi industri, memilih bekalan kuasa yang betul