Come trasferire il programma PLC al nuovo PLC

Sommario

Introduzione: perché il tuo sistema PLC ha urgente bisogno di un aggiornamento del "cervello"

Negli odierni ambienti di produzione altamente automatizzati, il PLC funge da "cervello" del sistema di controllo commerciale. Gestisce silenziosamente ogni attività sulla linea di assemblaggio, garantendo l'accuratezza e le prestazioni del processo. Ciononostante, diversi sistemi PLC in servizio da anni o più stanno gradualmente passando dall'essere beni preziosi a passività latenti. Potrebbero non supportare i moderni protocolli di rete, avere una capacità di elaborazione dati limitata, affrontare costi di manutenzione alle stelle a causa della mancanza di ricambi e, soprattutto, rappresentare un ostacolo invisibile al percorso di trasformazione digitale di un'azienda. Di conseguenza, implementare un'innovazione PLC e migrare i sistemi tradizionali a un sistema di nuova generazione è un passo fondamentale per le aziende per preservare il proprio lato tecnologico, migliorare la durata operativa e adottare la produzione intelligente. Sebbene la procedura sia complessa, può essere eseguita in modo ottimale con una pianificazione accurata e un approccio scientifico, riducendo i tempi di fermo della produzione e generando un notevole valore aziendale.

I. Pianificazione e valutazione meticolose prima della migrazione PLC

Una migrazione efficace inizia con una preparazione completa. Prima di intervenire su qualsiasi tipo di codice o hardware, è fondamentale un'accurata preparazione strategica per prevenire il rischio di interruzione e il fallimento del progetto.1. Specificare i driver e gli obiettivi della migrazione

Innanzitutto, bisogna affrontare la domanda fondamentale: "Perché stiamo intraprendendo questa migrazione?". Le pressioni che spingono a farlo potrebbero includere:Miglioramento dell'efficienza: I nuovi PLC sono dotati di CPU più veloci e di una memoria più grande, il che consente loro di gestire ragionamenti più complessi e ridurre i tempi dei cicli di controllo.Integrazione di rete e dati: I sistemi moderni supportano le moderne procedure Ethernet industriali come Profinet ed EtherNet/IP, favorendo la perfetta combinazione con i sistemi MES, ERP e cloud per gettare le basi per l'analisi delle informazioni e prevedere la manutenzione.Affidabilità e sicurezza del sistema migliorate: I sistemi legacy affrontano i rischi derivanti da pezzi di ricambio guasti, mentre le nuove linee di prodotti PLC sono completamente sviluppate e includono funzionalità di sicurezza informatica robuste e integrate.Espansione pratica: Ottenere supporto per funzionalità avanzate quali controllo delle attività, visione delle apparecchiature e altre tecnologie integrate.2. Eseguire un audit approfondito del sistema e una valutazione dei rischi

Verifica delle apparecchiature: Documentare meticolosamente il progetto, la versione della CPU, i moduli I/O, i componenti con funzionalità speciali (ad esempio, contatori ad alta velocità, moduli di posizionamento) e i componenti di comunicazione di rete del PLC esistenteAudit del programma software: Eseguire un'analisi approfondita del programma esistente. Comprendere la sua logica di controllo, la struttura del programma (regimi primari, subroutine, interrupt), i framework di dati (Data Blocks o DB) e le procedure di comunicazione e i fattori informativi utilizzati per l'interfaccia utente con sistemi di livello superiore come Interfaccia uomo-macchina e SCADA.Valutazione del rischio: Identificare i possibili pericoli durante il movimento, come incompatibilità nella conversione dei programmi, errori di mappatura degli indirizzi I/O, interruzioni di comunicazione e tempi di fermo produzione eccessivi. Definire strategie di emergenza adeguate.3. Preparare strumenti e risorse essenziali

Assicuratevi di disporre del software di programmazione ideale sia per le vecchie che per le nuove piattaforme PLC. Ad esempio, il passaggio da un Siemens S7-300 a un S7-1500 richiede la transizione da STEP 7 Classic al più potente TIA Portal (Totally Integrated Automation Portal). Inoltre, preparate i cavi di programma, le schede di memoria e un banco di prova dedicato.

II. La fase principale: conversione del programma PLC e modernizzazione del codice

Questo è il cuore tecnico della procedura di migrazione. La sfida non sta solo nell'"equiparare" il codice, ma anche nel cogliere l'opportunità di massimizzare e "migliorare" il programma.1. Backup e caricamento del programma

Prima di apportare qualsiasi modifica, esegui un backup completo del programma, dei dati e della configurazione delle apparecchiature del PLC esistente. Questa è l'ultima rete di sicurezza del tuo progetto. Successivamente, utilizza il software di programmazione tradizionale per inviare l'intero programma alla tua postazione di lavoro.2. Conversione del programma: conversione diretta vs. refactoring completo

Esistono due approcci principali per la conversione del programma:.Conversione automatizzata/semi-automatizzata: Molti fornitori leader forniscono dispositivi di movimento. Il TIA Portal di Siemens, ad esempio, dispone di una funzione di migrazione integrata per la conversione dei task S7-300/400 al sistema S7-1200/1500. Questa tecnica può trasformare rapidamente la maggior parte delle linee guida e dei blocchi di dati tipici, ma probabilmente richiederà un adattamento manuale per alcune istruzioni dettagliate, codice dipendente dall'hardware (ad esempio, P_SEND/P_RECV) o librerie personalizzate.Refactoring manuale: Per attività con ragionamenti obsoleti, una struttura complessa o documentazione originale mancante, una riscrittura completa potrebbe essere l'opzione migliore. Sebbene richieda più impegno, questa soluzione offre un'opportunità eccezionale per ottimizzare la struttura del programma, aggiungere commenti approfonditi e adottare metodologie di programmazione più affidabili (come l'uso standard di blocchi funzionali, FB). Ciò migliora notevolmente la leggibilità e la manutenibilità a lungo termine del programma.3. Valutazione dei punti chiave di conversione

Modernizzazione di indirizzi e tag: Gli schemi di indirizzamento di I/O e memoria (ad esempio, indirizzi M, DB) nei nuovi PLC potrebbero variare rispetto a quelli dei sistemi tradizionali. È importante convertire tutti gli indirizzi assoluti hard-coded in indirizzi simbolici adattabili (programmi basati su tag), un metodo ideale nei sistemi PLC moderni.Discrepanze nel set di istruzioni di gestione: Le raccolte di istruzioni possono variare tra le diverse generazioni di PLC. Ad esempio, alcune vecchie istruzioni di comunicazione vengono sostituite da nuove istruzioni più efficaci sulle piattaforme contemporanee. È necessario consultare attentamente le guide di movimento del fornitore per eseguire sostituzioni equivalenti.Configurazione dell'interazione: Aggiornare le configurazioni seriali tradizionali o MPI/Profibus-DP alle moderne procedure basate su Ethernet come Profinet o EtherNet/IP. Ripristinare i collegamenti di comunicazione con dispositivi come HMI, VFDe terminali I/O remoti.

III. Analisi comparativa dei percorsi di migrazione delle piattaforme PLC tradizionali

La scelta della nuova piattaforma ideale è fondamentale per una migrazione efficace. Diversi marchi offrono funzionalità di prodotto e assistenza per la migrazione specifiche.| Dimensione caratteristica | Siemens | Automazione Rockwell | Mitsubishi elettrico |

| Percorso di aggiornamento tipico | S7-300/400 → S7-1500 | PLC-5/SLC 500 → ControlLogix/CompactLogix | Serie FX/Q → Serie iQ-R/iQ-F |

| Software di programmazione di base | Portale TIA | Progettista Logix Studio 5000 | GX funziona3 |

| Strumenti di supporto alla migrazione | TIA Portal è dotato di strumenti di migrazione integrati che supportano la conversione diretta dei progetti e l'analisi del codice. | Fornisce uno strumento di traduzione per facilitare la conversione dei progetti legacy nel formato della nuova piattaforma. | GX Works3 include una procedura guidata di importazione compatibile con i file di progetto legacy e fornisce indicazioni sulla conversione. |

| Vantaggi principali | Piattaforma altamente integrata con forte sinergia hardware-software; concetti avanzati di programmazione simbolica e standardizzazione; potenti funzioni diagnostiche. | Struttura dati flessibile basata su tag con vantaggi significativi nelle applicazioni di controllo dei processi; le istruzioni aggiuntive (AOI) facilitano la riutilizzabilità del codice. | Ampia linea di prodotti con un elevato rapporto qualità-prezzo; ampiamente utilizzato in macchine autonome e sistemi di piccole dimensioni; potenti capacità di posizionamento e controllo del movimento. |

| Potenziali sfide | TIA Portal ha requisiti di sistema più elevati per il PC di progettazione; il passaggio di paradigma dal classico STEP 7 a TIA Portal comporta una curva di apprendimento. | I costi dell'hardware possono essere relativamente elevati; la migrazione dei programmi tra famiglie diverse richiede attenzione ai dettagli. | La compatibilità dei programmi tra serie diverse richiede un'attenta verifica; alcune istruzioni speciali necessitano di modifiche manuali. |

IV. Nomina e integrazione: garantire il funzionamento impeccabile del nuovo “cervello”

Una volta completata la conversione del programma, è fondamentale uno screening e una messa in servizio rigorosi per garantire un passaggio di produzione senza intoppi.1. Simulazione offline e messa in servizio virtuale

Prima di scaricare e installare il programma sul PLC fisico, utilizzare i dispositivi di simulazione del software di simulazione (ad esempio, PLCSIM Advanced) per un test completo. Collegando un'interfaccia utente virtuale e simulando diverse situazioni di errore e problemi operativi, è possibile identificare la maggior parte degli errori logici, riducendo notevolmente i tempi di intervento in loco.2. Messa in servizio in loco

La nomina in loco deve essere effettuata in più fasi:.Controllo I/O: Con gli attuatori scollegati, testare ogni segnale di input per verificare che venga letto correttamente e che ogni risultato confermi che può essere gestito in modo appropriato dal programma.Test specifici di macchina/funzione: Testare le attività dei singoli dispositivi o le funzioni di quartiere per accertarsi che il ragionamento sia corretto.Test di interblocco e integrazione del sistema: Integrare il nuovo PLC direttamente nel sistema generale. Eseguire test di comunicazione con HMI, SCADA, robot e altri PLC per confermare la sincronizzazione dell'intero processo produttivo.Test cardiovascolari e ottimizzazione delle prestazioni: Utilizzare il sistema per un periodo di tempo prolungato in condizioni di produzione reali o sostitutive. Valutarne la stabilità, i tempi di risposta e l'utilizzo delle risorse (tonnellate di CPU, memoria) ed eseguire le ottimizzazioni finali in base ai risultati.

V. Chiusura del progetto: documenti e formazione per consolidare il successo della migrazione

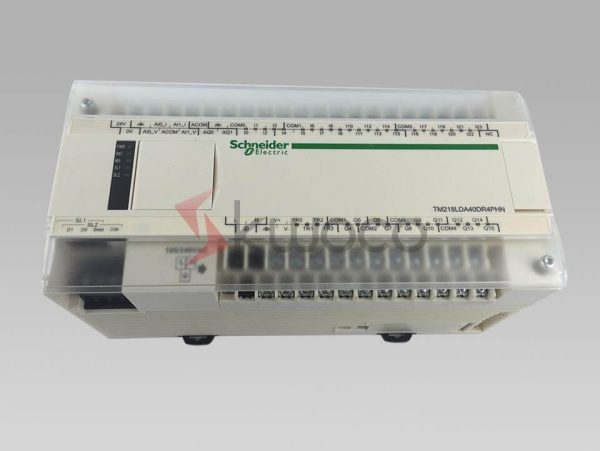

Un lavoro di successo non è solo quello che funziona, ma anche quello che può essere mantenuto e riconosciuto per molti anni a venire.Aggiorna la documentazione tecnica: Creare una documentazione dettagliata per il nuovissimo sistema, inclusi schemi elettrici aggiornati, checklist di I/O, rappresentazioni geografiche di rete, tabelle di tag e, soprattutto, una stampa o un PDF del programma PLC con commenti chiari e significativi.Formazione del personale: Fornire una formazione strutturata per autisti e tecnici della manutenzione. Il programma di studi deve includere la familiarizzazione con il nuovissimo hardware PLC, l'utilizzo del nuovo software di programmazione, le procedure di avvio e chiusura del sistema e i metodi standard di diagnosi medica dei guasti.Dai potenza ai tuoi progetti con i nuovi PLC originali Omron, Mitsubishi e Schneider, disponibili in magazzino e pronti da subito!

Conclusione

Spostare un programma PLC su un nuovo sistema è molto più di un semplice "copia e incolla". È un lavoro ingegneristico complesso che richiede una preparazione critica, la gestione dei rischi, un'attenta implementazione tecnologica e un'analisi approfondita del sistema.

Seguendo le azioni organizzate descritte in dettaglio in questa panoramica, dall'ampia valutazione pre-migrazione alla specifica conversione e innovazione del programma, fino all'ampia messa in servizio e combinazione, nonché alla documentazione e alla formazione complete, le aziende possono trasformare questa sfida tecnologica in un'opportunità calcolata per aumentare il loro livello di automazione e migliorare la loro competitività di base.

Contattaci

Basta compilare il tuo nome, indirizzo email e una breve descrizione della tua richiesta in questo modulo. Ti contatteremo entro 24 ore.

Categoria di prodotto

Prodotti in saldo

Potresti trovare interessanti anche questi argomenti

Quali sono i tre tipi di PLC?

Quali sono i tre tipi di PLC? Quando si sceglie il PLC (Programmable Logic Controller) giusto per la propria applicazione, è importante comprendere

Perché l'isolamento del segnale è fondamentale per i PLC Omron?

Perché l'isolamento del segnale è cruciale per i PLC Omron? Nel mondo dell'automazione industriale, l'interferenza del segnale è un killer silenzioso.

Qual è la funzione del PLC Omron?

Qual è la funzione di Omron PLC? Sei stanco di avere a che fare con sistemi di controllo inaffidabili che causano ritardi e