Comprensione degli ingressi analogici nei sistemi PLC: colmare il divario tra segnali digitali e analogici

Sommario

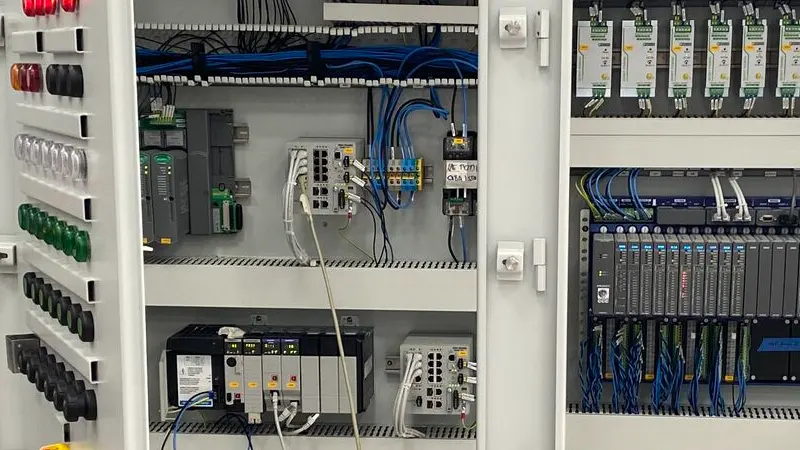

Cos'è un pannello PLC e a cosa serve?

- Temperatura

- Pressione

- Portata

- Livello

Perché utilizzare gli ingressi analogici?

- Precisione: Gli ingressi analogici forniscono informazioni dettagliate, consentendo un controllo preciso.

- Versatilità: Può monitorare un'ampia gamma di parametri fisici.

- Monitoraggio in tempo reale: Essenziale per i processi che richiedono un monitoraggio continuo.

In che modo i sensori forniscono segnali analogici ai PLC?

I sensori sono dispositivi che rilevano cambiamenti nell'ambiente e inviano informazioni ad altri dispositivi elettronici, in genere un sistema PLC. Nel contesto degli input analogici, i sensori svolgono un ruolo fondamentale fornendo segnali analogici che rappresentano fenomeni fisici.

Sensori analogici comuni

- Sensori di temperatura: Come le termocoppie e i rilevatori di temperatura a resistenza (RTD).

- Trasduttori di pressione: Convertire la pressione in un segnale elettrico.

- Misuratori di portata: Misurare la portata di liquidi o gas.

Processo di conversione dei segnali fisici

- Rilevamento: Il sensore rileva un cambiamento fisico.

- Generazione del segnale: Il sensore produce un segnale analogico proporzionale alla variazione.

- Trasmissione: Il segnale viene inviato al modulo di ingresso analogico.

- Conversione: Il PLC converte il segnale analogico in un valore digitale utilizzando un convertitore analogico-digitale (ADC).

Ad esempio, un sensore di temperatura può produrre un segnale di tensione che aumenta con la temperatura. Questa tensione è un input analogico che il PLC può interpretare e a cui può rispondere di conseguenza.

Ingressi analogici vs. digitali: comprendere le differenze

Nell'automazione è fondamentale comprendere le differenze tra ingressi digitali e analogici.

Ingressi analogici

- Rappresenta valori continui.

- Può rilevare un'ampia gamma di livelli di tensione o corrente.

- Fornire informazioni dettagliate su un parametro fisico.

- Utilizzare moduli di ingresso analogici.

Ingressi digitali

- Rappresentano stati discreti: 0 e 1.

- Solitamente si legge ON o OFF.

- Ideale per segnali semplici come un pressostato o un sensore binario.

- Utilizzare moduli di ingresso digitali.

Differenze chiave

- Dettagli delle informazioni: L'analogico fornisce dati più sfumati; il digitale è binario.

- Tipo di segnale: I segnali analogici includono una gamma di tensioni; i segnali digitali sono livelli fissi.

- Elaborazione: I segnali analogici devono essere convertiti in formato digitale per poter essere elaborati in un PLC.

Come funzionano i moduli di ingresso analogici nei sistemi PLC?

Un modulo di ingresso analogico in un sistema PLC è progettato per leggere segnali analogici da dispositivi di campo e convertirli in valori digitali che il PLC può elaborare.

Componenti di un modulo di ingresso analogico

- Convertitore analogico-digitale (ADC): Converte il segnale analogico in un valore digitale.

- Condizionamento del segnale: Regola il segnale su un intervallo adatto per l'ADC.

- Circuiti di isolamento: Proteggere il PLC dai picchi di tensione.

Elaborazione dei segnali analogici

- Condizionamento del segnale: Il segnale analogico, ad esempio un segnale di tensione, viene condizionato per adattarsi all'intervallo di ingresso dell'ADC.

- Conversione: L'ADC converte il segnale analogico in un valore digitale, solitamente compreso tra 0 e 1023 in un sistema a 10 bit.

- Scalabilità: Il programma PLC converte il valore digitale in un valore analogico significativo, che rappresenta il parametro fisico effettivo.

Esempio

Un segnale da 5 volt da un sensore viene letto dal modulo di input analogico. Se l'intervallo del modulo è da 0 a 5 volt ed è un ADC a 10 bit, il PLC leggerà un valore di 1023, che può essere ridimensionato per rappresentare la scala completa nell'applicazione.

Integrazione di ingressi analogici con microcontrollori e PLC

Sia i microcontrollori, come Arduino, sia i PLC utilizzano input analogici per interagire con il mondo fisico.

Utilizzo di ingressi analogici con microcontrollori

- Arduino ha pin di ingresso analogici che leggono i livelli di tensione.

- La tensione di ingresso è in genere compresa tra 0 e 5 volt.

- Il microcontrollore converte questa tensione in un valore digitale per l'elaborazione.

Ingressi analogici PLC

- Progettato per applicazioni industriali.

- Può gestire un'ampia gamma di segnali di tensione e corrente in ingresso.

- Fornisce condizionamento e isolamento del segnale.

Passaggi per integrare gli ingressi analogici

- Collegare il sensore: collegare l'uscita del sensore al modulo di ingresso analogico.

- Configurare il modulo: impostare il tipo di ingresso (tensione o corrente) nel software PLC.

- Programmare il PLC: adattare i segnali di ingresso alle unità utilizzabili (ad esempio temperatura, pressione).

- Implementare la logica di controllo: utilizzare i dati analogici per prendere decisioni nel programma PLC.

Importanza di una corretta integrazione

- Precisione: assicura che il segnale analogico venga interpretato correttamente.

- Sicurezza: protegge l'apparecchiatura da livelli di tensione errati.

- Efficienza: migliora le prestazioni del sistema di automazione.

Applicazioni pratiche degli ingressi analogici

Gli ingressi analogici vengono utilizzati in vari settori industriali per:

- Controllo di processo: regolazione di variabili come temperatura e pressione.

- Acquisizione dati: raccolta di dati per analisi e ottimizzazione.

- Automazione: controllo di valvole di controllo, motori e altri attuatori in base al sensore in

Esempi

- Controllo della temperatura: utilizzo di un sensore di temperatura per regolare un sistema di riscaldamento.

- Monitoraggio del livello del fluido: misurazione del livello in un serbatoio mediante un trasduttore di pressione.

- Controllo della velocità: regolazione della velocità di un motore in base all'input analogico proveniente da un potenziometro.

Domande frequenti

I segnali analogici nei PLC sono tipicamente segnali di tensione o corrente. Gli intervalli di tensione comuni includono 0-5 volt, 0-10 volt e intervalli di corrente come 4-20 mA.

Un modulo di input analogico utilizza un convertitore analogico-digitale (ADC) per convertire il segnale analogico continuo in un valore digitale. Ciò comporta il campionamento del segnale e la sua quantizzazione in numeri binari che il PLC può elaborare.

Il condizionamento del segnale regola il segnale analogico a un livello adatto per l'ADC, filtra il rumore e fornisce isolamento. Garantisce letture accurate e affidabili dall'ingresso analogico.

Sì, un potenziometro agisce come un resistore variabile e può fornire un segnale di tensione variabile proporzionale alla sua posizione. Questa tensione analogica può essere letta dal modulo di input analogico del PLC.

I resistori sono utilizzati nei divisori di tensione e per la limitazione di corrente nei circuiti di ingresso analogici. Aiutano nel condizionamento del segnale e assicurano che il segnale di ingresso sia entro l'intervallo accettabile del modulo di ingresso analogico.

Dai potenza ai tuoi progetti con i nuovi PLC originali Omron, Mitsubishi e Schneider, disponibili in magazzino e pronti da subito!

Conclusione

– Gli ingressi analogici forniscono informazioni dettagliate rappresentando grandezze fisiche come segnali continui.

– Per un’automazione efficace è essenziale comprendere le differenze tra ingressi digitali e analogici.

– I sensori producono segnali analogici, come tensione o corrente, che vengono letti dal modulo di ingresso analogico del PLC.

– Il condizionamento del segnale e la conversione analogico-digitale sono processi fondamentali nell’interpretazione dei segnali analogici.

– La corretta integrazione degli ingressi analogici migliora l’efficienza e l’affidabilità dei sistemi PLC.

Cerchi nuovi PLC originali per i tuoi progetti? Da Kwoco, abbiamo in magazzino gli ultimi PLC dei migliori marchi come Omron, Mitsubishi, E SchneiderAcquista con fiducia: spedizione veloce, qualità garantita! Acquista ora

Contattaci

Basta compilare il tuo nome, indirizzo email e una breve descrizione della tua richiesta in questo modulo. Ti contatteremo entro 24 ore.

Categoria di prodotto

Prodotti in saldo

Potresti trovare interessanti anche questi argomenti

Svelare i misteri degli interruttori magnetici: una guida completa per le applicazioni industriali

Questo articolo fornisce uno sguardo approfondito agli interruttori magnetici, esplorandone la funzione, i vantaggi e le applicazioni, in particolare in contesti industriali. Che tu sia un ingegnere esperto o un novizio nel mondo dell'automazione industriale, questa guida ti fornirà una conoscenza approfondita di come gli interruttori magnetici possono migliorare le tue operazioni. Il nostro obiettivo è quello di demistificare questi dispositivi e mostrare perché sono un componente fondamentale nei moderni sistemi di produzione e automazione.

Cos'è un PLC e a cosa serve?

Cos'è un PLC e cosa fa? Nel mondo industriale frenetico di oggi, le aziende hanno bisogno di soluzioni intelligenti, affidabili ed efficienti

Che cosa è un pannello PLC? Una guida all'automazione elettrica

Il pannello di controllo PLC è la pietra angolare dell'automazione industriale moderna, che orchestra processi complessi con precisione ed efficienza. Capire cos'è un pannello PLC e come funziona è essenziale per chiunque sia coinvolto nelle operazioni industriali. Questa guida completa illuminerà il mondo dei controllori logici programmabili e il loro ruolo fondamentale nell'automazione dei processi industriali.