PLC kommunikációs problémák megoldása

- kwoco-plc.com

- 2024. június 25

- 3:24 de.

A programozható logikai vezérlők (PLC) jelentik a modern ipari automatizálás gerincét. Ezek speciális számítógépek, amelyeket gyártási folyamatok, gépek és egyéb ipari berendezések kezelésére és vezérlésére terveztek.

Az összeszerelő soroktól a bonyolult gépi műveletekig a PLC-k biztosítják, hogy minden zökkenőmentesen, hatékonyan és biztonságosan működjön.

Képzelje el a káoszt, ha ipari folyamatai hirtelen leállnak vagy hibásan működnek. A PLC-k és más alkatrészek közötti megbízható kommunikáció kulcsfontosságú az ilyen forgatókönyvek elkerülése érdekében.

Tartalomjegyzék

A hatékony PLC-kommunikáció biztosítja, hogy az automatizált rendszer minden része szinkronizálva legyen, az adatok pontos átvitele és a műveletek zökkenőmentesen menjenek végbe.

Ha kommunikációs problémák merülnek fel, azok megzavarhatják a termelést, ami leálláshoz, megnövekedett költségekhez és potenciális biztonsági kockázatokhoz vezethet.

Bevezetés

Ennek a cikknek az a célja, hogy eligazodjon a gyakori PLC kommunikációs problémák megoldásán.

Legyen szó csatlakozási problémákról, adatvesztésről vagy szinkronizálási problémákról, célunk, hogy gyakorlatias megoldásokat kínáljunk a zökkenőmentes ipari műveletek fenntartására.

Hogyan kommunikálsz a PLC-vel?

Hatékony kommunikáció programozható logikai vezérlőkkel (PLC-k) közvetlen és távoli módszerekkel is megvalósítható, mindegyik egyedi igényekhez és beállításokhoz igazodik.

Közvetlen kommunikáció

Ember-gép interfész (HMI) képernyők: A PLC-kkel való interakció egyik legfelhasználóbarátabb módja az keresztül HMI képernyők. Ezek az interfészek valós idejű adatvizualizációt, vezérlési lehetőségeket és diagnosztikai információkat biztosítanak, megkönnyítve a kezelők számára a folyamatok közvetlen megfigyelését és kezelését.

Programozó szoftver interfészek: A PLC-ket gyakran speciális szoftveres interfészek segítségével programozzák és konfigurálják. Ezek az eszközök, mint például a Siemens TIA portálja, a Mitsubishi GX Works és az Allen Bradley RSLogix 5000 lehetővé teszik a mérnökök számára, hogy a vezérlési logikát közvetlenül a PLC-re írják, teszteljék és feltöltsék, így biztosítva az ipari folyamatok precíz vezérlését.

Távoli kommunikáció

Hálózati Ethernet kapcsolók és kábelek: Távoli kommunikációhoz a PLC-k általában hálózati ethernet kapcsolókon és kábeleken keresztül csatlakoznak. Ez a beállítás lehetővé teszi a PLC-k számára, hogy helyi hálózaton (LAN) keresztül adatokat cseréljenek más eszközökkel és rendszerekkel, megkönnyítve a zökkenőmentes integrációt és koordinációt a teljes automatizálási rendszerben.

Vezeték nélküli kommunikációs módszerek: Olyan helyzetekben, amikor a kábelezés nem praktikus, a vezeték nélküli kommunikációs módszerek jönnek szóba. Az olyan technológiák, mint a Wi-Fi és az ipari vezeték nélküli szabványok rugalmasságot és mobilitást biztosítanak, lehetővé téve a PLC-k számára, hogy vezeték nélküli hálózaton keresztül kommunikáljanak a fizikai vezetékezés korlátai nélkül.

Gyakori megoldások PLC kommunikációs problémákra

A PLC rendszerek kommunikációs problémáinak megoldása kritikus fontosságú az ipari automatizálási műveletek zökkenőmentes fenntartásához. Az alábbiakban felsoroljuk az alapvető lépéseket és bevált módszereket e problémák hibaelhárításához és hatékony megoldásához.

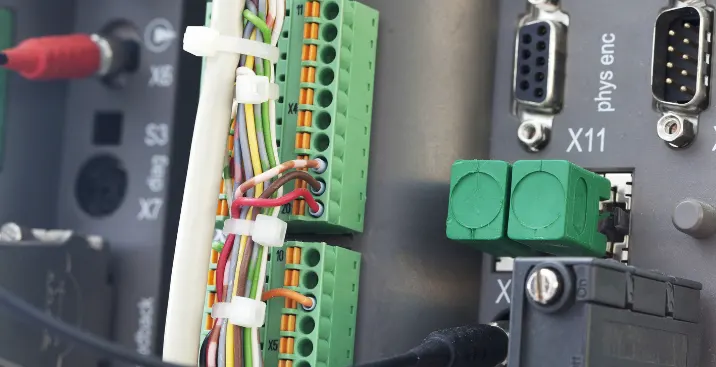

Ellenőrizze az Ethernet-kábeleket és a hálózati Ethernet-kapcsolókat: Kezdje az összes fizikai kapcsolat alapos vizsgálatával. Vizsgálja meg az Ethernet-kábeleket, hogy nincs-e rajta kopás, kopás vagy sérülés, amely ronthatja az adatátvitelt. Hasonlóképpen ellenőrizze a hálózati ethernet switcheket, hogy megbizonyosodjon arról, hogy megfelelően működnek, és minden port működik. A megfelelő kábelkezelés és a jó minőségű, árnyékolt kábelek használata jelentősen csökkentheti a kommunikációs hibákat.

Gondoskodjon a megfelelő csatlakozásokról, és ellenőrizze az esetleges sérüléseket: Ellenőrizze, hogy minden csatlakozás biztonságos és megfelelően van-e elhelyezve. A laza vagy nem megfelelően csatlakoztatott kábelek időszakos kommunikációs hibákat okozhatnak. Rendszeresen ellenőrizze a csatlakozókat és portokat, hogy nincs-e benne fizikai sérülés vagy korrózió, ami veszélyeztetheti a kommunikációs kapcsolat integritását.

Helyes PLC kód és konfigurációs beállítások: A szoftverkonfiguráció döntő szerepet játszik a PLC kommunikációban. Győződjön meg arról, hogy a PLC kód hibamentes, és a konfigurációs beállításokat megfelelően alkalmazta. Ez magában foglalja az IP-címek, alhálózati maszkok, átjárók és egyéb hálózati paraméterek ellenőrzését. A helytelen beállítások kommunikációs meghibásodásokhoz és rendszerhibákhoz vezethetnek.

A PLC-termékek és a kommunikációs protokollok közötti kompatibilitás biztosítása: Kompatibilitási problémák a különböző PLC termékek között (például Siemens PLC vezérlők, Mitsubishi PLC-k, és Allen Bradleys) és a kommunikációs protokollok is problémákat okozhatnak. Győződjön meg arról, hogy a hálózaton lévő összes eszköz kompatibilis protokollok használatára van beállítva, és hatékonyan tudnak kommunikálni. A firmware és szoftver frissítése a legújabb verziókra segíthet számos kompatibilitási probléma megoldásában.

Hálózati forgalom és interferencia:A nagy hálózati forgalom vagy interferencia megzavarhatja a PLC kommunikációt. Használjon hálózati elemzőket a túlzott forgalom vagy zaj ellenőrzésére a hálózaton. A hálózati szegmentálás és a megfelelő árnyékolás megvalósítása segíthet enyhíteni ezeket a problémákat.

Környezeti tényezők:A környezeti tényezők, például a szélsőséges hőmérséklet, páratartalom vagy elektromágneses interferencia befolyásolhatják a PLC kommunikációját. Győződjön meg arról, hogy a PLC és a hálózati berendezések az ajánlott környezeti feltételek között működnek.

Rendszeres karbantartás

Az automatizálási berendezések rendszeres ellenőrzései és frissítései: A rendszeres karbantartás elengedhetetlen a kommunikációs problémák megelőzéséhez. Végezzen rutinszerű ellenőrzéseket az összes automatizálási berendezésen, beleértve a PLC-ket, a hálózati kapcsolókat és a kábeleket. Keresse a kopás jeleit vagy a lehetséges problémákat, amelyek jelentős problémákká fajulhatnak, ha nem kezelik.

Megelőző intézkedések a PLC ipari automatizálási hibáinak elkerülésére: Végezzen megelőző karbantartási intézkedéseket a jövőbeni kommunikációs hibák elkerülése érdekében. Ez magában foglalja az ütemezett ellenőrzéseket, a berendezések tisztítását és a kopott alkatrészek időben történő cseréjét. A karbantartási tevékenységek naplózása és a szigorú karbantartási ütemterv betartása segíthet a lehetséges problémák korai felismerésében és megoldásában.

E gyakori kommunikációs problémák szisztematikus megoldásával növelheti PLC-rendszerei megbízhatóságát és hatékonyságát, biztosítva a megszakítás nélküli ipari automatizálást és az optimális teljesítményt.

Speciális hibaelhárítási tippek

A bonyolultabb PLC kommunikációs problémák esetén fejlett hibaelhárítási technikák alkalmazhatók a problémák hatékony azonosítására és megoldására.

Használja a Diagnosztikai eszközöket

Szoftvereszközök a PLC kommunikációs problémák diagnosztizálására: A speciális diagnosztikai szoftverek használata jelentősen segíthet a kommunikációs problémák azonosításában és hibaelhárításában. Ezek az eszközök részletes betekintést nyújtanak a hálózati teljesítménybe, a kommunikációs naplókba és a hibaüzenetekbe, és segítenek meghatározni a probléma pontos okát. Ezen diagnosztikai eszközök közül sokat úgy terveztek, hogy kompatibilisek legyenek a különböző PLC-márkákkal, beleértve a Siemens-t, a Mitsubishit és az Allen Bradley-t.

Siemens PLC vezérlőkkel és más márkákkal kompatibilis eszközök: Győződjön meg arról, hogy az Ön által használt diagnosztikai eszközök kompatibilisek a beállításban szereplő adott PLC-vezérlőkkel. Például a Siemens egy sor diagnosztikai szoftvert kínál, amelyek zökkenőmentesen integrálódnak PLC-rendszereibe, valós idejű adatokat és átfogó hibajelentést biztosítva. Hasonlóképpen, más márkák diagnosztikai megoldásait termékeikre szabják, megkönnyítve a hatékony hibaelhárítást.

Olvassa el a gyártói irányelveket

Tekintse meg az olyan márkák kézikönyveit és támogatását, mint az Omron, a Mitsubishi és a Schneider: A gyártói útmutatók és kézikönyvek felbecsülhetetlen értékű forrást jelentenek a PLC kommunikációs problémák megoldásában. Részletes utasításokat, hibaelhárítási lépéseket és műszaki specifikációkat tartalmaznak, amelyek végigvezetik a folyamaton. Olyan márkák, mint Omron, Mitsubishi és Schneider kiterjedt dokumentációs és támogatási szolgáltatásokat nyújt, beleértve az online erőforrásokat és a technikai támogatási csapatokat, hogy segítsen az összetett problémák megoldásában.

Hálózati elemzés

A hálózati forgalom figyelése és elemzése Ethernet-kábel-csatlakozások eszközeivel: A hálózatelemző eszközök elengedhetetlenek a kommunikációs hálózaton belüli problémák figyeléséhez és diagnosztizálásához. Ezek az eszközök lehetővé teszik a hálózati forgalom rögzítését és elemzését, a szűk keresztmetszetek azonosítását, valamint a kommunikációt esetlegesen befolyásoló rendellenességek észlelését. Hálózati elemzők használatával mélyebben megértheti az adatáramlást, és pontosan meghatározhatja az Ethernet-kábel-kapcsolatok zavarait vagy hatékonyságát.

E fejlett hibaelhárítási tippek felhasználásával még a legnagyobb kihívást jelentő PLC-kommunikációs problémákat is megoldhatja, így robusztus és megbízható ipari automatizálási rendszereket biztosít. A diagnosztikai eszközök rendszeres használata, a gyártói irányelvek betartása és a hálózat alapos elemzése segít fenntartani az optimális teljesítményt és megelőzni a jövőbeni problémákat.

Mi az a 4 PLC kommunikációs protokoll?

A különböző PLC kommunikációs protokollok ismerete elengedhetetlen az ipari automatizálási rendszereken belüli zökkenőmentes integráció és működés biztosításához. Íme négy széles körben használt protokoll:

Ethernet/IP

Leírás és felhasználás az ipari automatizálásban: Az Ethernet/IP (Ethernet Industrial Protocol) egy robusztus és sokoldalú protokoll, amelyet széles körben alkalmaznak az ipari automatizálásban. Kihasználja a szabványos Ethernet technológiát, hogy megkönnyítse a valós idejű vezérlést és információcserét a különböző eszközök és rendszerek között.

Kompatibilitás különböző PLC termékekkel: Az Ethernet/IP a PLC-termékek széles skálájával kompatibilis, így a gyártók és az integrátorok kedvelt választása. Támogatja a zökkenőmentes kommunikációt a PLC-k, HMI-k és más automatizálási berendezések között, hatékony és megbízható adatátvitelt biztosítva.

Modbus

Áttekintés és előnyei: A Modbus egy egyszerű, de hatékony kommunikációs protokoll, amely lehetővé teszi több eszköz hálózaton keresztüli kommunikációját. Könnyű kezelhetősége és rugalmassága miatt számos ipari alkalmazásban népszerű választás.

Általánosan használt Schneider és Siemens PLC vezérlőkkel: A Modbus rendszerint Schneider és Siemens PLC vezérlőkkel valósítják meg. Széles körben elterjedt alkalmazása és egyszerű megvalósítása ideálissá teszi különféle automatizálási forgatókönyvekhez, az alapoktól a komplex rendszerekig.

Profibus

Főbb jellemzők és előnyök: A Profibus (Process Field Bus) egy interferencia-ellenes kommunikációs protokoll, amelyet főként automatizált ipari vezérlőrendszerekben használnak. Ez egy ipari terepi buszrendszer, amely valós idejű adatátvitelt valósít meg 12 MB/s adatátviteli sebességgel. A Profibus protokollt gyakran használják különféle ipari vezérlőeszközök közötti kommunikációra, valamint érzékelőkkel, aktuátorokkal vagy más terepi eszközökkel való kommunikációra.

Integráció Siemens PLC-kkel és egyéb automatizálási vezérlőkkel: Mind a Profibus, mind a Profinet zökkenőmentesen integrálható a Siemens PLC-kkel és más automatizálási vezérlőkkel. A nagysebességű kommunikációs és nagyméretű automatizálási rendszerek támogatására való képességük felbecsülhetetlen értékűvé teszi őket összetett ipari rendszerekben.

DeviceNet

Alkalmazások és felhasználási esetek: A DeviceNet egy robusztus protokoll, amelyet ipari eszközszintű kommunikációra terveztek. Lehetővé teszi a különböző eszközök közös hálózaton keresztüli kommunikációját, ésszerűsítve a vezérlési és adatgyűjtési folyamatokat.

Támogatott márkák, mint az Allen Bradley és a Mitsubishi PLC: A DeviceNet olyan vezető PLC-márkák támogatják, mint az Allen Bradley és a Mitsubishi. Megbízható teljesítménye és széles körű támogatása sokoldalú választássá teszi számos ipari alkalmazáshoz, az egyszerű eszközvezérléstől az átfogó automatizálási rendszerekig.

E négy PLC kommunikációs protokoll megértésével jobban kiválaszthatja és megvalósíthatja az ipari automatizálási igényeinek megfelelő megoldásokat, biztosítva ezzel a hatékony és megbízható rendszerteljesítményt.

Következtetés

A PLC kommunikációs problémák megoldása kulcsfontosságú a hatékony és megbízható ipari automatizálási rendszerek fenntartásához. A fizikai kapcsolatok ellenőrzésével, a szoftverkonfigurációk ellenőrzésével és a rendszeres karbantartással megelőzheti és megoldhatja a gyakori kommunikációs problémákat.

A fejlett hibaelhárítási technikák, mint például a diagnosztikai eszközök használata, a gyártói irányelvek megismerése és a hálózati elemzések elvégzése, tovább javítják a rendszer optimális teljesítményének fenntartását.

Ezenkívül az olyan kulcsfontosságú PLC kommunikációs protokollok megértése, mint az Ethernet/IP, a Modbus, a Profibus/Profinet és a DeviceNet, zökkenőmentes integrációt és működést biztosít a különféle ipari beállítások között.

Ha PLC kommunikációs kihívásokkal néz szembe, vagy optimalizálni szeretné automatizálási rendszereit, ne habozzon kapcsolatba lépni velünk.

Szakértői csapatunk készen áll az Ön igényeire szabott professzionális automatizált megoldások nyújtására. Fedezze fel a vezető márkák, például a Siemens, a Mitsubishi és az Allen Bradley kiváló minőségű, eredeti automatizálási alkatrészeinek választékát, hogy biztosítsa a legjobb teljesítményt az ipari alkalmazásokhoz.