Грешке у инструкцијама PLC-а: Водич за решавање проблема

Садржај

Ипак, ако ПЛЦ Уколико инструкције не успеју, цела производна линија може да се заустави, што узрокује непроцењиве губитке. Овај кратки чланак има за циљ да пружи опсежно истраживање структуре PLC инструкција, систематски испита извор грешака у усмеравању и користи клинички, ефикасан скуп метода за решавање проблема.

I. PLC систем инструкција: камен темељац аутоматизације управљања

Пре него што се позабавимо проблемима са кваровима, неопходно је прво разумети природу PLC смерница. PLC инструкција је скуп команди унапред записаних у меморији PLC-а, које га воде како да реагује на улазне сигнале и контролише алате за резултате. Потпун и моћан скуп смерница је витална метрика за преглед перформанси PLC-а.

1.1 Основне компоненте PLC инструкција

Свака PLC инструкција се састоји од неколико основних компоненти које раде у хармонији како би постигле специфичну логику управљања:

Код функцијеОво је суштина смерница, која дефинише врсту операције која треба да се изврши, као што су „LD“ (Учитавање), „AND“ (Логичко И), „OR“ (Логичко ИЛИ) и „OUT“ (Излаз).

Операнд: Мета акције смернице, која може бити физички улазно/излазни порт, унутрашњи регистар, тајмер или бројач. Уобичајени операнди се састоје од:

- 'Ја': Унос

- 'Q' (или 'O'): Излаз

- 'M': Интерна меморија (меморија).

- 'Т': Тајмер.

- 'C': Бројач.

- „D“ (или „DB“): Регистар података/Блок података.

Адреса/Подаци: Користи се за прецизно одређивање одређене локације операнда или за обезбеђивање потребних параметара за извршавање инструкције. На пример, I0.0 се односи на 0. тачку првог улазног модула. Подаци могу бити константа или променљива сачувана у регистру података.

Услов извршења: Предуслов за имплементацију инструкције. У лествичастој логици, ово је обично представљено низом контаката у серији или паралели. Инструкција се имплементира само када су ови услови задовољени.

Крај инструкције: Означава крај програмског сегмента или целог циклуса скенирања програма, као што је смер „КРАЈ“.

1.2 Поређење типова инструкција и сценарија примене

Да би се боље разумела функција различитих инструкција, следећа табела нуди упоредну анализу бројних основних логичких инструкција:

| Код инструкције/функције | Пуно име | Функционални опис | Типичан сценарио примене |

|---|---|---|---|

| ЛД (Оптерећење) | Учитај | Учитава стање нормално отвореног контакта на врх логичког стека, започињући нову логичку линију. | Покретање логичке евалуације, као што је провера да ли је притиснуто дугме за покретање. |

| И (И) | Логичко И | Врши логичку операцију „И“, повезујући два или више услова у низу. Резултат је тачан само када су сви услови испуњени истовремено. | Контрола сигурносне блокаде; на пример, машина може да се покрене само када су сигурносна врата затворена и када није активирано заустављање у случају нужде. |

| ИЛИ (Или) | Логичко ИЛИ | Извршава логичку операцију „ИЛИ“, повезујући два или више услова паралелно. Резултат је тачан ако је испуњен барем један услов. | Вишетачка контрола покретања, која омогућава покретање машине са локалног панела или централне контролне собе. |

| ИЗЛАЗ (ИЗЛАЗ) | Излазна завојница | Покреће излазни калем на основу резултата логичке операције, контролишући покретање/заустављање екстерног уређаја. | Контролисање актуатора као што су мотори, соленоидни вентили и индикаторска светла. |

| ПОСТАВИТЕ/ПОЧЕТИТЕ | Сет/Ресет | Инструкције за постављање/ресетовање се користе за одржавање излазног стања чак и након што улазни услов више није присутан. | Имплементација кола за закључавање „старт-стоп“ или закључавање алармног сигнала под одређеним условима. |

Разумевање структуре и функције ових основних инструкција је први корак ка дијагностиковању и решавању грешака у инструкцијама.

II. Четири главна „криваца“ за неуспех инструкција PLC-а

Када PLC инструкција престане да ради како се очекује, проблем може потицати из више нивоа. Ове могуће узроке категоризујемо у четири основне групе и испитујемо њихову вероватноћу и утицај.

2.1 Нестанак струје

Напајање је суштинска гаранција за стабилан рад PLC система. Кварови у напајању су један од најчешћих узрока гашења PLC-а. Ова врста квара се обично манифестује као потпуни прекид PLC процеса, са искљученим свим сигналним светлима.

Анализа узрока

- Нестабилно спољно напајањеФлуктуације напона мреже, пренапони и хармонијски поремећаји могу утицати на променљиво напајање ПЛЦ-а.

- Проблеми са линијском везомЛабави каблови за напајање, лош контакт или неправилно уземљење могу довести до прекида напајања или изазвати сметње.

- Оштећење модула напајања: Сопствена компонента за напајање PLC-а може да откаже због преоптерећења, кратких спојева или елемената који су истрошени.

Према подацима о одржавању комерцијалне аутоматизације, око 20% -30% Кварови PLC система су директно повезани са проблемима са напајањем.

2.2 Квар у комуникацији

Модерни PLC системи готово никада не раде сами. Они размењују податке са разним другим PLC-овима, ХМИ (Интерфејси човек-машина), погони, и сензори путем комерцијалних мрежа као што су Ethernet, Profibus и Modbus. Прекид у интеракцијској вези може спречити долазак потребних података до PLC-а или слање контролних команди.

Анализа узрока

- Проблеми са физичком везомОштећени комуникациони каблови за телевизију, олабављени адаптери и неадекватно заштитно уземљење су чести узроци.

- Нетачна конфигурација мрежеСукоби IP адреса, нетачна подешавања маске подмреже или грешке у брзини преноса података или подешавању броја терминала могу прекинути интеракцију.

- Неусклађеност комуникационог протоколаНедоследности у поступку комуникације или распореду података између главног и подређеног уређаја.

- Електромагнетне сметње (ЕМИ)Јака електромагнетна поља могу ометати комуникационе сигнале, изазивајући губитак информационих пакета или грешке.

Производна линија у једном производном погону је често доживљавала застоје. Истрага је открила да је пацов појео заштитни слој Profinet комуникационе жице, што је изазвало поновљену комуникацију између PLC-а и дистрибуираног I/O модула, што је покренуло низ кварова.

2.3 Грешке у програму

Грешке у програму су још једна велика категорија уобичајених кварова, посебно током именовања нових пројеката или модификације старих система. Ове грешке могу бити суптилне; сам ПЛЦ може наставити да ради, али системске навике не испуњавају претпоставке.

Анализа узрока

- Логичке грешкеПрограмска логика није ригорозна и не покрива све могуће услове рада, што узрокује абнормално извршавање програма под одређеним условима. На пример, може недостајати неопходан услов за блокирање.

- Неправилна употреба инструкцијаНеправилна подешавања критеријума за компликоване смернице или позивање одређених блокова карактеристика у неприкладно време.

- Прекорачење података или неусклађеност типоваТоком математичких процедура или обраде информација, резултат превазилази капацитет простора за складиштење регистра или врсте информација нису компатибилне.

- Проблеми са скенирањем програмаСегмент програма је ненамерно прескочен (нпр. стављен после упутства JUMP) или је важно резоновање позиционирано у режиму услуге прекида, што узрокује хаотично време извршавања.

Усвајање модуларне методе програма, која укључује разбијање сложених програма на независне функционалне блокове, помаже у смањењу разумних грешака и поједностављује будуће одржавање. Поред тога, потпуно коришћење PLC софтвера за симулацију за офлајн скрининг може препознати најрационалније проблеме пре него што се програм преузме на хардвер.

2.4 Опрема и аспекти животне средине

Као рачунар индустријског квалитета, PLC опрема је далеко поузданија од типичног рачунара. Међутим, у тешким индустријским условима, кварови хардвера су и даље неизбежни.

Анализа узрока

- Квар И/О модулаСинтеровани позиви на улазној компоненти или оштећени релеј/транзистор на резултујућем модулу могу спречити исправно читање или слање сигнала.

- Квар процесорског модулаГлавна јединица за руковање може отказати због прегревања, фиксног напајања или старења унутрашњих компоненти, што је често фатална грешка.

- Грешка у памћењуОштећење меморијских чипова који чувају програм или податке може проузроковати губитак програма или оштећење података.

- Фактори животне срединеПрекомерна температура, влага, прљавштина или корозивни гасови могу повећати старење хардвера и чак директно изазвати кратке спојеве или лоше позиве.

Следећа табела сумира карактеристике 4 значајне класификације недостатака и проблеме у вези са њиховим решавањем:

| Категорија квара | Манифестација | Вероватноћа | Обим утицаја | Приоритет решавања проблема |

|---|---|---|---|---|

| Прекид напајања | PLC се потпуно зауставља, лампица POWER је искључена | Високо | Цео ПЛЦ систем | Највиши |

| Квар у комуникацији | Неки уређаји су ван мреже, HMI пријављује грешку у комуникацији | Средње | Специфични уређаји повезани са комуникацијом | Високо |

| Грешка програма | PLC ради нормално, али рад опреме је неуобичајен | Високо (током пуштања у рад) | Одређена функција или логика | Средње |

| Хардвер/Окружење | Одређена У/И тачка је неактивна или PLC пријављује хардверску грешку | Ниско | Један модул или цео систем | Ниско (након искључивања осталих) |

III. Ефикасно решавање проблема: Систематски приступ

Када PLC смернице престану да раде, насумично решавање проблема ће само губити време. Поштовање научног поступка може дати много прецизније резултате.

3.1 Корак 1: Прикупљање информација и прелиминарна дијагноза

1. Посматрајте индикаторе статуса ПЛЦ-а:

- Светло „PWR“ (напајање): Стално зелено светло указује на то да је напајање нормално.

- Светло „RUN“: Стално или трепћуће зелено светло указује да је процесор у режиму рада.

- Светло „ERR“ (грешка) или „FAULT“: Стално или трепћуће црвено светло указује на грешку процесора или програма.

- „I/O“ светла: Посматрајте да ли положај индикаторских светла за еквивалентне улазне и излазне тачке одговара стварним сигналима.

2. Проверите HMI поруке алармаКориснички интерфејс човек-машина обично нуди један од најдиректнијих резимеа грешака, као што је „Мотор XX није успео да покрене систем“ или „Комуникација са погоном је изгубљена“.

3. Распитајте се код оператера на лицу местаРазумети ситуацију пре и после квара. Питајте које су операције извршили и да ли су приметили било какве абнормалне радње уређаја или звукове.

3.2 Корак 2: Систематска истрага

На основу прелиминарне дијагнозе, придржавајте се концепта „спољашње пре унутрашњег, хардвер пре софтверске примене“ како бисте спровели корак-по-корак истрагу.

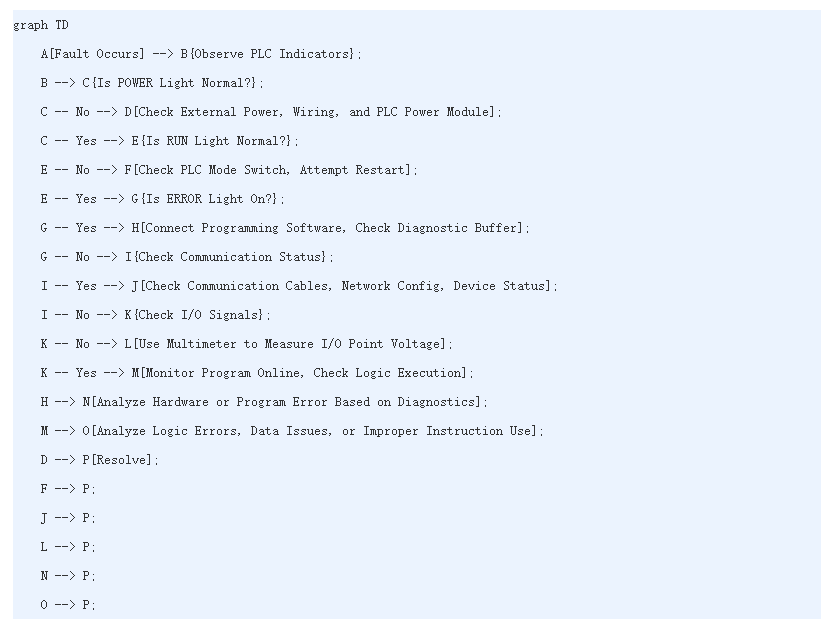

Дијаграм тока решавања проблема

3.3 Акција 3: Детаљна анализа и решавање помоћу алата

- Онлајн праћење помоћу софтвера за програмирањеОво је најбољи алат за дијагностиковање грешака у програму. Уз онлајн праћење, можете пратити статус извршавања програмске логике у реалном времену и вредност промена променљивих како бисте брзо идентификовали проблем.

- Дијагностички баферКада PLC открије унутрашњу грешку, снима детаљне информације о грешци (као што су врста грешке, време догађаја и повезана компонента) у дијагностичком баферу. Читање ових детаља помоћу софтвера за програмирање је кључно за поправку кварова опреме и грешака на нивоу система.

- Мултиметар и осцилоскопЗа проблеме на нивоу хардвера, мултиметар је основни алат за испитивање напона напајања и статуса укључености/искључености И/О факторских сигнала. Приликом отклањања брзих сигнала или сметњи у комуникацији, осцилоскоп може понудити прецизнију процену.

Напајајте своје пројекте са потпуно новим, оригиналним Омрон, Митсубисхи, Сцхнеидер ПЛЦ – на лагеру, спремни одмах!

Закључак

Иако је неисправност усмеравања PLC-а уобичајен проблем, многи проблеми се могу брзо лоцирати и решити дубоким разумевањем њихових принципа рада и начина рада, као и разумевањем клиничких метода решавања проблема. Још важније, нагласак треба да буде на превенцији.

Поуздан дизајн системаОд самог почетка пројекта, у потпуности узмите у обзир безбедност напајања и способности отпорности на сметње, правилно распоредите мрежу за уземљење и изаберите врхунске PLC елементе и каблове.

Стандардизоване програмске праксеПратите концепте модуларних и структурираних емисија, укључите детаљне напомене и развијте опсежан систем за праћење варијација програма.

Редовно одржавањеПериодично процењујте атмосферу унутар PLC ормара (температуру, влажност, прљавштину), затегните терминалне блокове и проверите поступак хлађења пратилаца како бисте били сигурни да је систем увек у добром радном стању.

Интеграцијом ових идеалних метода у свакодневни дизајн, презентације и радове на одржавању, можемо максимизирати поузданост PLC система за аутоматизацију, осигурати глатке и ефикасне производне процесе и на крају произвести већу вредност за пројекат.

Контактирајте нас

Само попуните своје име, адресу е-поште и кратак опис вашег упита у овом обрасцу. Контактираћемо вас у року од 24 сата.

Ове теме могу такође бити интересантне

Зашто је изолација сигнала кључна за Омрон ПЛЦ-ове?

Зашто је изолација сигнала кључна за Омрон ПЛЦ-ове? У свету индустријске аутоматизације, сметње сигнала су тихи убица.

Аллен-Брадлеи ПЛЦ програмирање: Једноставан водич

Програмирање Аллен-Брадлеи ПЛЦ-а: Једноставан водич Фрустрирани сте због сложености програмирања Аллен-Брадлеи ПЛЦ-а? Ниси сам. Процес може

5 најбољих добављача Omron PLC-а у Канади: Водич за купце

Покушај набавке делова за индустријску аутоматизацију у Канади може се осећати као покушај да добијете пристојну шољу кафе на бензинској пумпи у 3 ујутру. Фрустрирајуће је. Често је разочаравајуће. И обично кошта више него што би требало.

У овој сам области већ више од десет година. Писао сам спецификације, управљао реконструкцијама и чупао сам косу чекајући да ме “локални” дистрибутер позове.