Erori ale instrucțiunilor PLC: Ghid de depanare

Cuprins

Cu toate acestea, dacă o PLC Dacă instrucțiunile sunt insuficiente, întreaga linie de asamblare se poate opri brusc, provocând pierderi incalculabile. Acest scurt articol își propune să ofere o explorare extinsă a structurii instrucțiunilor PLC, să examineze sistematic sursa erorilor de direcție și să utilizeze un set clinic și eficient de metode de depanare și rezolvare a problemelor.

I. Sistemul de instrucțiuni PLC: Piatra de temelie a controlului automatizării

Înainte de a analiza defecțiunile, este esențial să înțelegem mai întâi natura instrucțiunilor PLC. O instrucțiune PLC este o colecție de comenzi pre-scrise în memoria PLC-ului, care îl ghidează în modul de răspuns la semnalele de intrare și de control al rezultatelor. Un set complet și eficient de instrucțiuni este o metrică esențială pentru evaluarea performanței unui PLC.

1.1 Componentele de bază ale instrucțiunilor PLC

Fiecare instrucțiune PLC este alcătuită din mai multe componente de bază care funcționează în armonie pentru a realiza o logică de control specifică:

Cod funcțieAcesta este nucleul ghidului, definind tipul de operație care trebuie efectuată, cum ar fi „LD” (Încărcare), „AND” (ȘI logic), „OR” (SAU logic) și „OUT” (Ieșire).

OperandȚinta acțiunii ghidului, care poate fi un port fizic de intrare/ieșire, un registru interior, un temporizator sau un contor. Operanzii comuni constau din:

- „I”: Intrare

- „Q” (sau „O”): Ieșire

- „M”: Memorie internă (Memorie).

- „T”: Cronometru.

- „C”: Contor.

- 'D' (sau 'DB'): Registru de date/Bloc de date.

Adresă/DateFolosit pentru a identifica locația specifică a operandului sau pentru a furniza parametrii necesari pentru execuția instrucțiunii. De exemplu, I0.0 se referă la punctul 0 al primului modul de intrare. Datele pot fi o constantă sau o variabilă stocată într-un registru de date.

Condiție de execuțieCondiția preliminară pentru implementarea instrucțiunii. În logica pe scară, aceasta este de obicei reprezentată de o serie de contacte în serie sau paralel. Instrucțiunea este implementată numai atunci când aceste condiții sunt îndeplinite.

Instrucțiune de sfârșitMarchează sfârșitul unui segment de program sau al întregului ciclu de scanare a programului, cum ar fi direcția „END”.

1.2 Compararea tipurilor de instrucțiuni și a scenariilor de aplicare

Pentru a recunoaște mai bine funcția diferitelor instrucțiuni, tabelul următor oferă o analiză comparativă a numeroase instrucțiuni logice fundamentale:

| Cod instrucțiuni/funcții | Numele complet | Descriere funcțională | Scenariu tipic de aplicație |

|---|---|---|---|

| LD (Încărcare) | Încărca | Încarcă starea unui contact normal deschis în partea de sus a stivei logice, începând o nouă linie de logică. | Inițierea unei evaluări logice, cum ar fi verificarea dacă este apăsat un buton de pornire. |

| ȘI (Și) | ȘI logic | Efectuează o operație logică „ȘI”, conectând două sau mai multe condiții în serie. Rezultatul este adevărat numai atunci când toate condițiile sunt îndeplinite simultan. | Controlul blocării de siguranță; de exemplu, o mașină poate porni doar atunci când ușa de siguranță este închisă și oprirea de urgență nu este activată. |

| SAU (Sau) | SAU logic | Efectuează o operație logică „SAU”, conectând două sau mai multe condiții în paralel. Rezultatul este adevărat dacă este îndeplinită cel puțin o condiție. | Control al pornirii în mai multe puncte, permițând pornirea unei mașini de la un panou local sau dintr-o cameră de control centrală. |

| OUT (Ieșire) | Bobină de ieșire | Acționează o bobină de ieșire pe baza rezultatului operației logice, controlând pornirea/oprirea unui dispozitiv extern. | Controlul actuatoarelor, cum ar fi motoarele, electrovalvele și luminile indicatoare. |

| SETARE/RETURNARE | Setați/Resetați | Instrucțiunile de set/resetare sunt utilizate pentru a menține o stare de ieșire chiar și după ce condiția de intrare nu mai este prezentă. | Implementarea unui circuit de blocare „start-stop” sau blocarea unui semnal de alarmă în anumite condiții. |

Înțelegerea structurii și funcției acestor instrucțiuni de bază este primul pas către diagnosticarea și rezolvarea eșecurilor instrucțiunilor.

II. Cei patru „vinovați” principali ai defecțiunilor instrucțiunilor PLC

Când o instrucțiune PLC nu mai funcționează conform așteptărilor, problema poate proveni din mai multe niveluri. Clasificăm aceste cauze posibile în patru grupuri principale și examinăm șansa și influența lor.

2.1 Pană de curent

Sursa de alimentare este garanția esențială pentru funcționarea constantă a unui sistem PLC. Defecțiunile alimentării cu energie sunt una dintre cele mai frecvente cauze ale opririi PLC-urilor. Acest tip de defecțiune se manifestă de obicei ca o încetare completă a procedurii PLC-ului, cu toate luminile de semnalizare stinse.

Analiza cauzelor

- Alimentare externă instabilăFluctuațiile tensiunii rețelei, supratensiunile și întreruperile armonice pot influența schimbările de alimentare cu energie a PLC-ului.

- Probleme de conectare la linieCablurile de alimentare slăbite, contactul defectuos sau împământarea necorespunzătoare pot duce la întreruperi ale alimentării sau pot introduce interferențe de zgomot.

- Deteriorarea modulului de alimentareComponenta de alimentare proprie a PLC-ului poate cădea în scurtcircuit din cauza supraîncărcării, a circuitelor scurte sau a elementelor care se maturează.

Conform informațiilor despre întreținerea automatizărilor comerciale, în jur 20% -30% din defecțiunile sistemelor PLC sunt direct legate de problemele de alimentare cu energie electrică.

2.2 Eroare de comunicare

Sistemele PLC moderne aproape niciodată nu funcționează singure. Acestea fac schimb de date cu diverse alte PLC-uri, HMI-uri (Interfețe om-mașină), conduce, și senzori prin rețele comerciale precum Ethernet, Profibus și Modbus. O întrerupere a legăturii de interacțiune poate împiedica datele necesare să ajungă la PLC sau trimiterea comenzilor de control.

Analiza cauzelor

- Probleme de conexiune fizicăTelevizoarele prin cablu de comunicații deteriorate, adaptoarele slăbite și împământarea inadecvată a protecției sunt cauze frecvente.

- Configurație incorectă a rețeleiConflictele de adrese IP, setările incorecte ale măștii de subrețea sau erorile de configurare a ratei de transfer sau a numărului terminalului pot întrerupe interacțiunea.

- Nepotrivire a protocolului de comunicareInconsecvențe în procedura de comunicare sau în structura datelor dintre dispozitivele master și slave.

- Interferențe electromagnetice (EMI)Câmpurile electromagnetice puternice pot interfera cu semnalele de comunicare, declanșând pierderea pachetului de informații sau erori.

O linie de producție dintr-o unitate de producție se confrunta cu opriri frecvente. Investigația a dezvăluit că stratul de ecranare al unui fir de comunicație Profinet fusese mâncat de un șobolan, declanșând comunicarea recurentă între PLC și un modul I/O distribuit, ceea ce a declanșat un lanț de defecțiuni.

2.3 Erori de program

Greșelile de program reprezintă o altă categorie majoră de defecțiuni frecvente, în special în timpul programării de noi proiecte sau al modificării sistemelor vechi. Aceste erori pot fi subtile; PLC-ul în sine poate continua să funcționeze, dar comportamentul sistemului nu îndeplinește presupunerile.

Analiza cauzelor

- Erori logiceLogica de programare nu este riguroasă și nu reușește să acopere toate condițiile de funcționare fezabile, ceea ce duce la execuția anormală a programului în anumite condiții. De exemplu, o condiție de interblocare necesară poate lipsi.

- Utilizarea necorespunzătoare a instrucțiunilorConfigurarea incorectă a criteriilor pentru ghiduri complicate sau apelarea anumitor blocuri de caracteristici la momente nepotrivite.

- Depășire de date sau nepotrivire de tipÎn timpul procedurilor matematice sau al manipulării informațiilor, rezultatul depășește capacitatea de stocare a registrului sau tipurile de informații sunt incompatibile.

- Probleme de scanare a programuluiUn segment de program este omis în mod neintenționat (de exemplu, plasat după o direcție JUMP) sau un raționament important este poziționat într-un regim de întrerupere, provocând o sincronizare haotică a execuției.

Adoptarea unei metode de programe modulare, care include descompunerea programelor complexe în blocuri funcționale independente, ajută la reducerea erorilor sensibile și simplifică întreținerea viitoare. În plus, utilizarea completă a software-ului de simulare PLC pentru screening offline poate identifica majoritatea problemelor raționale înainte ca programul să fie descărcat pe hardware.

2.4 Echipamente și aspecte de mediu

Ca un computer de nivel industrial, echipamentul unui PLC este mult mai fiabil decât un computer tipic. Cu toate acestea, în medii industriale dificile, defecțiunile hardware sunt încă inevitabile.

Analiza cauzelor

- Defecțiunea modulului I/OApelurile sinterizate pe o componentă de intrare sau un releu/tranzistor defect pe un modul de rezultate pot împiedica citirea sau trimiterea corectă a semnalelor.

- Defecțiunea modulului CPUUnitatea principală de manipulare se poate defecta din cauza supraîncălzirii, a alimentării electrice fixe sau a îmbătrânirii componentelor interne, ceea ce reprezintă adesea o eroare fatală.

- Eșec de memorieDeteriorarea cipurilor de memorie care stochează programul sau datele poate cauza pierderea programului sau coruperea datelor.

- Factori de mediuTemperatura excesivă, umiditatea, murdăria sau gazele corozive pot accelera îmbătrânirea hardware-ului și pot provoca chiar scurtcircuite sau apeluri necorespunzătoare.

Următorul tabel prezintă în rezumat caracteristicile celor 4 clasificări ale defecțiunilor semnificative și preocupările legate de remedierea acestora:

| Categorie de defecțiune | Manifestare | Probabilitate | Domeniul de aplicare al impactului | Prioritate de depanare |

|---|---|---|---|---|

| Pana de curent | PLC-ul se oprește complet, lumina POWER este stinsă | Ridicat | Întregul sistem PLC | Cel mai înalt |

| Eșec de comunicare | Unele dispozitive sunt offline, HMI raportează o eroare de comunicare | Mediu | Dispozitive specifice legate de comunicare | Ridicat |

| Eroare de program | PLC-ul funcționează normal, dar acțiunea echipamentului este anormală | Ridicat (în timpul punerii în funcțiune) | Funcție sau logică specifică | Mediu |

| Hardware/Mediu | Un anumit punct de intrare/ieșire este inactiv sau PLC-ul raportează o eroare hardware | Scăzut | Modul individual sau întregul sistem | Scăzut (după excluderea celorlalte) |

III. Depanare și rezolvare eficientă: o abordare sistematică

Când o direcție a unui PLC nu mai funcționează, depanarea aleatorie nu va face decât să piardă timp. Respectarea unui proces științific poate produce rezultate mult mai eficiente.

3.1 Pasul 1: Colectarea informațiilor și diagnosticarea preliminară

1. Observați indicatorii de stare ai PLC-ului:

- Lumină „PWR” (Alimentare): O lumină verde continuă indică faptul că alimentarea cu energie electrică este normală.

- Lumină „RUN”: O lumină verde continuă sau intermitentă indică faptul că procesorul este în modul de funcționare.

- Lumină „ERR” (Eroare) sau „FAULT”: O lumină roșie continuă sau intermitentă indică o eroare a CPU sau a programului.

- Lumini „I/O”: Observați dacă poziția luminilor indicatoare pentru punctele de intrare și ieșire echivalente corespunde cu semnalele reale.

2. Verificați mesajele de alarmă HMIInterfața om-mașină oferă de obicei unele dintre cele mai directe rezumate ale erorilor, cum ar fi „Motorul XX nu a reușit să pornească” sau „Comunicarea cu unitatea s-a pierdut”.

3. Întrebați operatorii de la fața loculuiÎnțelegeți situația de dinainte și de după producerea defecțiunii. Întrebați ce operațiuni au efectuat și dacă au observat vreun fel de acțiuni sau semnale audio anormale ale dispozitivelor.

3.2 Pasul 2: Investigație sistematică

Pe baza diagnosticului preliminar, respectați conceptul „extern înainte de interior, hardware înainte de aplicație software” pentru a efectua o investigație pas cu pas.

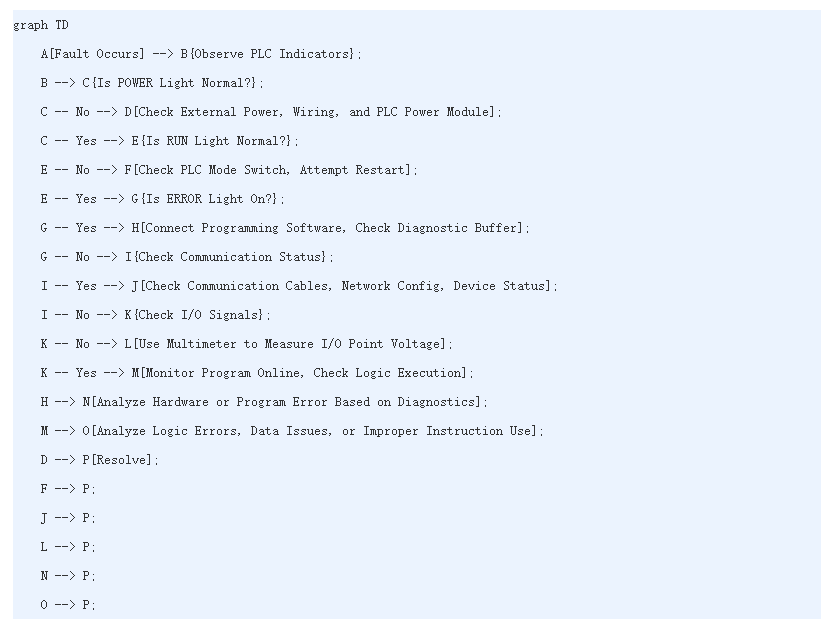

Diagramă de flux de depanare

3.3 Acțiunea 3: Analiză aprofundată și rezolvare cu ajutorul instrumentelor

- Monitorizare online cu software de programareAcesta este instrumentul ideal pentru diagnosticarea erorilor de program. Cu monitorizarea online, puteți urmări stadiul de execuție în timp real al raționamentului programului și modificările de valoare ale variabilelor pentru a identifica rapid problema.

- Tampon de diagnosticareCând PLC-ul detectează o eroare internă, acesta înregistrează video informații detaliate despre eroare (cum ar fi tipul erorii, ora evenimentului și componenta aferentă) în memoria tampon de diagnosticare. Citirea acestor informații cu ajutorul unui software de programare este esențială pentru repararea defecțiunilor echipamentelor și a erorilor la nivel de sistem.

- Multimetru și osciloscopPentru problemele la nivel hardware, un multimetru este instrumentul fundamental pentru inspectarea tensiunii de alimentare și a stării pornit/oprit a semnalelor factorului I/O. La remedierea semnalelor de mare viteză sau a perturbațiilor de comunicare, un osciloscop poate oferi o evaluare mai precisă.

Alimentați-vă proiectele cu PLC Omron, Mitsubishi, Schneider nou-nouț, original – în stoc, gata acum!

Concluzie

Deși defecțiunea direcției PLC-urilor este o problemă obișnuită, multe probleme pot fi localizate și rezolvate rapid prin înțelegerea aprofundată a principiilor și structurilor lor de funcționare, precum și prin înțelegerea unei metode clinice de depanare. Mai important, accentul ar trebui pus pe prevenire.

Design fiabil al sistemuluiÎncă de la începutul proiectului, luați în considerare pe deplin securitatea alimentării cu energie electrică și capacitățile anti-interferențe, amplasați corect rețeaua de împământare și alegeți componente și cabluri PLC de cea mai bună calitate.

Practici standardizate de programareUrmați conceptele de emisiuni modulare și structurate, includeți observații detaliate și dezvoltați un sistem extins de monitorizare a variațiilor programului.

Întreținere regulatăEvaluați periodic atmosfera din interiorul dulapului PLC-ului (nivelul temperaturii, umiditatea, murdăria), strângeți blocurile de conexiuni și inspectați procedura de răcire a ventilatorului pentru a vă asigura că sistemul funcționează întotdeauna în stare bună.

Prin integrarea acestor metode ideale direct în proiectarea zilnică, în spectacole și în lucrările de întreținere, putem maximiza fiabilitatea sistemelor de automatizare PLC, putem asigura procese de fabricație eficiente și fără probleme și, în cele din urmă, putem produce o valoare mai bună pentru proiect.

Contactaţi-ne

Doar completați numele dvs., adresa de e-mail și o scurtă descriere a solicitării dvs. în acest formular. Vă vom contacta în termen de 24 de ore.

Categoria de produs

Produse de vânzare fierbinte

De asemenea, puteți găsi aceste subiecte interesante

Dezvăluirea secretelor întreruptoarelor miniaturale (MCB)

Acest articol aprofundează în lumea fascinantă a întrerupătoarelor de circuit în miniatură (MCB), explicând rolul lor crucial în protejarea sistemelor electrice, explorând principiul lor de funcționare și ghidându-vă prin diferitele tipuri disponibile.

Cum comunică PLC-urile între ele?

În mediul de producție inteligent de astăzi, aflat în continuă evoluție, interacțiunea fiabilă dintre PLC-uri (controlere logice programabile) este esențială pentru a asigura securitatea, flexibilitatea și performanța sistemelor de automatizare.

Ce este un senzor de nivel? Înțelegerea tipurilor și aplicațiilor

Senzorii de nivel sunt dispozitive esențiale în industriile moderne, asigurând monitorizarea și măsurarea precisă a nivelurilor lichidelor și solide. Indiferent dacă se află în fabrici de producție, sisteme auto sau aparate de uz casnic de zi cu zi, acești senzori joacă un rol esențial în menținerea eficienței și siguranței.