Cum se rezolvă problemele de comunicare PLC

- kwoco-plc.com

- iunie 25, 2024

- 3:24 am

Controlerele logice programabile (PLC) sunt coloana vertebrală a automatizării industriale moderne. Sunt computere specializate concepute pentru a gestiona și controla procesele de producție, mașinile și alte echipamente industriale.

De la liniile de asamblare până la operațiuni complexe de mașini, PLC-urile asigură că totul funcționează fără probleme, eficient și în siguranță.

Imaginează-ți haosul în cazul în care procesele tale industriale s-ar opri brusc sau ar funcționa defectuos. Comunicarea de încredere între PLC-uri și alte componente este crucială pentru a evita astfel de scenarii.

Cuprins

Comunicarea eficientă cu PLC asigură sincronizarea tuturor părților sistemului dvs. automatizat, transmiterea datelor cu acuratețe și operațiunile fără probleme.

Când apar probleme de comunicare, acestea pot întrerupe producția, ducând la timpi de nefuncționare, costuri crescute și potențiale pericole de siguranță.

Introducere

Scopul acestui articol este de a vă ghida prin rezolvarea problemelor comune de comunicare PLC.

Indiferent dacă vă confruntați cu probleme de conectivitate, pierderi de date sau probleme de sincronizare, ne propunem să oferim soluții practice care să vă ajute să mențineți operațiuni industriale fără întreruperi.

Cum comunici cu PLC?

Comunicare eficientă cu controlere logice programabile (PLC-uri) poate fi realizat atât prin metode directe, cât și la distanță, fiecare potrivită nevoilor și configurațiilor specifice.

Comunicare directă

Ecrane de interfață om-mașină (HMI): Una dintre cele mai ușor de utilizat modalități de a interacționa cu PLC-urile este prin HMI ecrane. Aceste interfețe oferă vizualizare în timp real a datelor, opțiuni de control și informații de diagnosticare, facilitând monitorizarea și gestionarea directă a proceselor de către operatori.

Interfețe software de programare: PLC-urile sunt adesea programate și configurate folosind interfețe software specializate. Aceste instrumente, cum ar fi TIA Portal de la Siemens, GX Works de la Mitsubishi și RSLogix 5000 de la Allen Bradley, permit inginerilor să scrie, să testeze și să încarce logica de control direct pe PLC, asigurând un control precis asupra proceselor industriale.

Comunicare la distanță

Comutatoare și cabluri Ethernet de rețea: Pentru comunicarea de la distanță, PLC-urile sunt de obicei conectate prin comutatoare și cabluri Ethernet de rețea. Această configurație permite PLC-urilor să facă schimb de date cu alte dispozitive și sisteme printr-o rețea locală (LAN), facilitând integrarea și coordonarea perfectă în întregul sistem de automatizare.

Metode de comunicare fără fir: În situațiile în care cablarea este nepractică, intră în joc metodele de comunicare fără fir. Tehnologii precum Wi-Fi și standardele wireless industriale oferă flexibilitate și mobilitate, permițând PLC-urilor să comunice printr-o rețea fără fir fără constrângerile cablajului fizic.

Soluții comune la problemele de comunicare PLC

Abordarea problemelor de comunicare în sistemele PLC este esențială pentru menținerea operațiunilor de automatizare industrială fără întreruperi. Mai jos sunt pașii esențiali și cele mai bune practici pentru a depana și a rezolva aceste probleme în mod eficient.

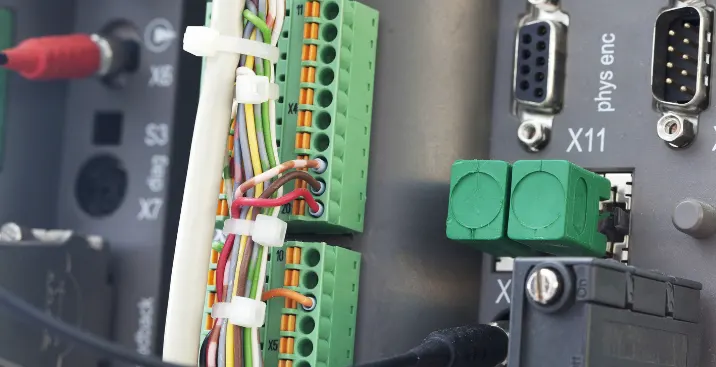

Inspectați cablurile Ethernet și comutatoarele Ethernet de rețea: Începeți prin a examina cu atenție toate conexiunile fizice. Inspectați cablurile ethernet pentru orice semne de uzură, uzură sau deteriorare care ar putea afecta transmisia datelor. În mod similar, verificați comutatoarele de rețea Ethernet pentru a vă asigura că funcționează corect și că toate porturile sunt operaționale. Gestionarea corectă a cablurilor și utilizarea cablurilor ecranate de înaltă calitate pot reduce semnificativ erorile de comunicare.

Asigurați-vă conexiunile corespunzătoare și verificați eventualele daune: Verificați dacă toate conexiunile sunt sigure și plasate corect. Cablurile slăbite sau conectate incorect pot cauza erori intermitente de comunicare. Verificați în mod regulat conectorii și porturile pentru orice deteriorare fizică sau coroziune, care ar putea compromite integritatea conexiunii de comunicație.

Codul PLC corect și setările de configurare: Configurarea software-ului joacă un rol crucial în comunicarea PLC. Asigurați-vă că codul PLC nu conține erori și că setările de configurare sunt aplicate corect. Aceasta include verificarea adreselor IP, măștilor de subrețea, gateway-urilor și a altor parametri de rețea. Setările incorecte pot duce la întreruperi de comunicare și defecțiuni ale sistemului.

Asigurați compatibilitatea între produsele PLC și protocoalele de comunicație: Probleme de compatibilitate între diferite produse PLC (cum ar fi controlere PLC Siemens, PLC-uri Mitsubishi, și Allen Bradleys) și protocoalele de comunicare pot cauza, de asemenea, probleme. Asigurați-vă că toate dispozitivele din rețea sunt configurate să utilizeze protocoale compatibile și că pot comunica eficient. Actualizarea firmware-ului și a software-ului la cele mai recente versiuni poate ajuta la rezolvarea multor probleme de compatibilitate.

Trafic de rețea și interferențe:Traficul ridicat în rețea sau interferența pot perturba comunicațiile PLC. Utilizați analizoare de rețea pentru a verifica dacă există trafic excesiv sau zgomot în rețea. Implementarea segmentării rețelei și a unei ecranări adecvate poate ajuta la atenuarea acestor probleme.

Factori de mediu:Factorii de mediu, cum ar fi temperaturile extreme, umiditatea sau interferența electromagnetică pot afecta comunicarea PLC. Asigurați-vă că PLC-ul și echipamentul de rețea funcționează în condițiile de mediu recomandate.

Întreținere regulată

Verificări de rutină și actualizări pentru echipamentele de automatizare: Întreținerea regulată este vitală pentru prevenirea problemelor de comunicare. Efectuați verificări de rutină asupra tuturor echipamentelor de automatizare, inclusiv PLC-uri, comutatoare de rețea și cabluri. Căutați semne de uzură sau potențiale probleme care ar putea escalada în probleme semnificative dacă nu sunt rezolvate.

Măsuri preventive pentru evitarea defecțiunilor automatizării industriale PLC: Implementați măsuri de întreținere preventivă pentru a evita viitoarele erori de comunicare. Aceasta include inspecții programate, curățarea echipamentelor și înlocuirea la timp a componentelor uzate. Păstrarea unui jurnal al activităților de întreținere și respectarea unui program strict de întreținere poate ajuta la detectarea timpurie și la rezolvarea problemelor potențiale.

Prin abordarea sistematică a acestor probleme comune de comunicare, puteți spori fiabilitatea și eficiența sistemelor dvs. PLC, asigurând automatizare industrială neîntreruptă și performanță optimă.

Sfaturi avansate de depanare

Pentru probleme de comunicare PLC mai complexe, pot fi utilizate tehnici avansate de depanare pentru a identifica și rezolva problemele în mod eficient.

Utilizați instrumente de diagnosticare

Instrumente software pentru diagnosticarea problemelor de comunicare PLC: Utilizarea software-ului specializat de diagnosticare poate ajuta în mod semnificativ la identificarea și depanarea problemelor de comunicare. Aceste instrumente oferă informații detaliate despre performanța rețelei, jurnalele de comunicare și mesajele de eroare, ajutându-vă să identificați cauza exactă a problemei. Multe dintre aceste instrumente de diagnosticare sunt concepute pentru a fi compatibile cu diferite mărci de PLC, inclusiv Siemens, Mitsubishi și Allen Bradley.

Instrumente compatibile cu controlerele PLC Siemens și alte mărci: Asigurați-vă că instrumentele de diagnosticare pe care le utilizați sunt compatibile cu controlerele PLC specifice din configurația dvs. De exemplu, Siemens oferă o gamă de software de diagnosticare care se integrează perfect cu sistemele lor PLC, oferind date în timp real și raportare cuprinzătoare a erorilor. În mod similar, alte mărci au soluțiile lor de diagnosticare adaptate produselor lor, facilitând depanarea eficientă.

Consultați instrucțiunile producătorului

Consultați manuale și asistență de la mărci precum Omron, Mitsubishi și Schneider: Ghidurile și manualele producătorului sunt resurse neprețuite pentru rezolvarea problemelor de comunicare PLC. Acestea conțin instrucțiuni detaliate, pași de depanare și specificații tehnice care vă pot ghida prin proces. Branduri ca Omron, Mitsubishi și Schneider oferiți documentație extinsă și servicii de asistență, inclusiv resurse online și echipe de asistență tehnică, pentru a ajuta la probleme complexe.

Analiza rețelei

Monitorizarea și analizarea traficului de rețea folosind instrumente pentru conexiunile prin cablu Ethernet: Instrumentele de analiză a rețelei sunt esențiale pentru monitorizarea și diagnosticarea problemelor din cadrul rețelei de comunicații. Aceste instrumente vă permit să capturați și să analizați traficul de rețea, să identificați blocajele și să detectați anomaliile care pot afecta comunicarea. Prin utilizarea analizoarelor de rețea, puteți obține o înțelegere mai profundă a fluxului de date și puteți identifica orice întreruperi sau ineficiență în conexiunile cablului Ethernet.

Folosind aceste sfaturi avansate de depanare, puteți aborda chiar și cele mai dificile probleme de comunicare PLC, asigurând sisteme de automatizare industrială robuste și fiabile. Utilizarea regulată a instrumentelor de diagnosticare, respectarea ghidurilor producătorului și analiza amănunțită a rețelei vor ajuta la menținerea performanței optime și la prevenirea problemelor viitoare.

Care sunt cele 4 protocoale de comunicare PLC?

Înțelegerea diferitelor protocoale de comunicație PLC este esențială pentru asigurarea integrării și funcționării fără întreruperi în cadrul sistemelor de automatizare industrială. Iată patru protocoale utilizate pe scară largă:

Ethernet/IP

Descriere și utilizare în automatizarea industrială: Ethernet/IP (Ethernet Industrial Protocol) este un protocol robust și versatil adoptat pe scară largă în automatizarea industrială. Utilizează tehnologia standard Ethernet pentru a facilita controlul în timp real și schimbul de informații între diferite dispozitive și sisteme.

Compatibilitate cu diverse produse PLC: Ethernet/IP este compatibil cu o gamă largă de produse PLC, ceea ce îl face o alegere preferată pentru producători și integratori. Suportă comunicarea fără întreruperi între PLC-uri, HMI-uri și alte echipamente de automatizare, asigurând un transfer de date eficient și fiabil.

Modbus

Prezentare generală și avantaje: Modbus este un protocol de comunicare simplu, dar puternic, care permite mai multor dispozitive să comunice printr-o rețea. Ușurința sa de utilizare și flexibilitatea îl fac o alegere populară în multe aplicații industriale.

Folosit în mod obișnuit cu controlerele PLC Schneider și Siemens: Modbus este implementat în mod obișnuit cu controlerele PLC Schneider și Siemens. Adoptarea sa pe scară largă și implementarea simplă îl fac ideal pentru diverse scenarii de automatizare, de la sisteme de bază la cele complexe.

Profibus

Caracteristici și beneficii cheie: Profibus (Process Field Bus) este un protocol de comunicație anti-interferențe care este utilizat în principal în sistemele automate de control industrial. Este un sistem industrial de magistrală de câmp care realizează transmisie de date în timp real cu o viteză de comunicare a datelor de 12 MBps. Protocolul Profibus este utilizat în mod obișnuit pentru comunicarea între diferite dispozitive de control industrial și pentru comunicarea cu senzori, actuatoare sau alte dispozitive de câmp.

Integrare cu PLC-uri Siemens și alte comenzi de automatizare: Atât Profibus, cât și Profinet se integrează perfect cu PLC-urile Siemens și alte comenzi de automatizare. Capacitatea lor de a susține comunicații de mare viteză și sisteme de automatizare la scară largă le face de neprețuit în configurații industriale complexe.

DeviceNet

Aplicații și cazuri de utilizare: DeviceNet este un protocol robust conceput pentru comunicarea la nivel de dispozitiv industrial. Permite diverselor dispozitive să comunice printr-o rețea comună, simplificând procesele de control și achiziție de date.

Mărci acceptate precum Allen Bradleys și PLC-uri Mitsubishi: DeviceNet este susținut de mărci de PLC de vârf, cum ar fi Allen Bradley și Mitsubishi. Performanța sa fiabilă și suportul larg răspândit îl fac o alegere versatilă pentru numeroase aplicații industriale, de la controlul simplu al dispozitivului până la sisteme cuprinzătoare de automatizare.

Înțelegând aceste patru protocoale de comunicație PLC, puteți selecta și implementa mai bine soluțiile adecvate pentru nevoile dvs. de automatizare industrială, asigurând performanță eficientă și fiabilă a sistemului.

Concluzie

Abordarea problemelor de comunicare PLC este crucială pentru menținerea sistemelor de automatizare industriale eficiente și fiabile. Prin verificarea conexiunilor fizice, verificarea configurațiilor software și efectuarea de întreținere regulată, puteți preveni și rezolva problemele comune de comunicare.

Tehnicile avansate de depanare, cum ar fi utilizarea instrumentelor de diagnosticare, consultarea ghidurilor producătorului și efectuarea analizei rețelei, vă îmbunătățesc și mai mult capacitatea de a menține performanța optimă a sistemului.

În plus, înțelegerea protocoalelor cheie de comunicație PLC cum ar fi Ethernet/IP, Modbus, Profibus/Profinet și DeviceNet asigură integrarea și funcționarea perfectă în diferite configurații industriale.

Dacă vă confruntați cu provocări de comunicare PLC sau doriți să vă optimizați sistemele de automatizare, nu ezitați să contactați.

Echipa noastră de experți este pregătită să ofere soluții profesionale automatizate, adaptate nevoilor dumneavoastră. Explorați gama noastră de piese de automatizare originale, de înaltă calitate, de la mărci de top precum Siemens, Mitsubishi și Allen Bradley, pentru a asigura cea mai bună performanță pentru aplicațiile dvs. industriale.