Kegagalan Instruksi PLC: Panduan Pemecahan Masalah

Daftar isi

Namun demikian, jika sebuah Sistem Pemrosesan Akhir (PLC) Jika instruksi tidak berjalan lancar, seluruh lini perakitan dapat terhenti, menyebabkan kerugian yang tak terhitung. Artikel singkat ini bertujuan untuk memberikan eksplorasi mendalam tentang susunan instruksi PLC, memeriksa secara sistematis sumber kegagalan instruksi, dan menggunakan serangkaian metode pemecahan masalah dan resolusi yang klinis dan efektif.

I. Sistem Instruksi PLC: Landasan Kontrol Otomasi

Sebelum membahas kegagalan, penting untuk memahami terlebih dahulu sifat instruksi PLC. Instruksi PLC adalah serangkaian perintah yang telah ditulis sebelumnya ke dalam memori PLC, yang memandu PLC dalam merespons sinyal input dan mengontrol perangkat hasil. Rangkaian instruksi yang lengkap dan efektif merupakan metrik penting untuk mengevaluasi kinerja PLC.

1.1 Komponen Dasar Instruksi PLC

Setiap instruksi PLC terdiri dari beberapa komponen inti yang bekerja secara harmonis untuk mencapai logika kontrol tertentu:

Kode Fungsi: Ini adalah inti dari pedoman, yang mendefinisikan jenis operasi yang harus dilakukan, seperti ' LD' (Muat), 'AND' (Logical AND), 'OR' (Logical OR), dan 'OUT' (Output).

OperanTarget tindakan panduan, yang dapat berupa port input/output fisik, register internal, timer, atau penghitung. Operand umum terdiri dari:

- 'Saya': Masukan

- 'Q' (atau 'O'): Keluaran

- 'M': Memori Internal (Memori).

- 'T': Pengatur waktu.

- 'C': Penghitung.

- 'D' (atau 'DB'): Register Data/Blok Data.

Alamat/Data: Digunakan untuk menentukan lokasi spesifik operan atau memberikan parameter yang diperlukan untuk eksekusi instruksi. Misalnya, I0.0 merujuk ke titik ke-0 dari modul input pertama. Data dapat berupa konstanta atau variabel yang disimpan dalam register data.

Kondisi EksekusiPrasyarat untuk implementasi instruksi. Dalam logika ladder, hal ini biasanya direpresentasikan oleh serangkaian kontak yang terhubung secara seri atau paralel. Instruksi hanya diimplementasikan jika kondisi ini terpenuhi.

Akhiri Instruksi: Menandai akhir segmen program atau seluruh siklus pemindaian program, seperti arah 'AKHIR'.

1.2 Perbandingan Jenis Instruksi dan Skenario Aplikasi

Untuk lebih memahami fungsi dari berbagai instruksi, tabel berikut menawarkan analisis perbandingan dari berbagai instruksi logika dasar:

| Kode Instruksi/Fungsi | Nama Lengkap | Deskripsi Fungsional | Skenario Aplikasi Khas |

|---|---|---|---|

| LD (Beban) | Memuat | Memuat status kontak yang biasanya terbuka ke bagian atas tumpukan logika, memulai baris logika baru. | Memulai evaluasi logis, seperti memeriksa apakah tombol mulai ditekan. |

| DAN (Dan) | Logika DAN | Melakukan operasi logika "DAN", menghubungkan dua atau lebih kondisi secara seri. Hasilnya hanya benar jika semua kondisi terpenuhi secara bersamaan. | Kontrol kunci pengaman; misalnya, mesin hanya dapat menyala ketika pintu pengaman tertutup dan penghenti darurat tidak diaktifkan. |

| ATAU (Atau) | Logika ATAU | Melakukan operasi logika "ATAU", menghubungkan dua atau lebih kondisi secara paralel. Hasilnya benar jika setidaknya satu kondisi terpenuhi. | Kontrol mulai multi-titik, yang memungkinkan mesin dinyalakan dari panel lokal atau ruang kontrol pusat. |

| KELUAR (Keluaran) | Kumparan Keluaran | Menggerakkan kumparan keluaran berdasarkan hasil operasi logis, yang mengendalikan mulai/berhentinya perangkat eksternal. | Mengontrol aktuator seperti motor, katup solenoid, dan lampu indikator. |

| SET/RST | Mengatur/Mengatur Ulang | Instruksi Set/Reset digunakan untuk mempertahankan status keluaran bahkan setelah kondisi masukan tidak lagi ada. | Menerapkan rangkaian pengunci “start-stop” atau mengunci sinyal alarm dalam kondisi tertentu. |

Memahami struktur dan fungsi instruksi dasar ini adalah langkah pertama untuk mendiagnosis dan mengatasi kegagalan instruksi.

II. Empat “Penyebab” Utama Kegagalan Instruksi PLC

Ketika instruksi PLC berhenti berfungsi sesuai harapan, masalahnya dapat berasal dari berbagai tingkatan. Kami mengkategorikan kemungkinan penyebab ini ke dalam empat kelompok utama dan mengkaji peluang serta pengaruhnya.

2.1 Kegagalan Daya

Catu daya merupakan jaminan penting bagi kestabilan operasi sistem PLC. Kegagalan catu daya merupakan salah satu penyebab paling umum matinya PLC. Jenis kegagalan ini biasanya ditandai dengan berhentinya seluruh proses PLC, dengan semua lampu indikator mati.

Analisis Penyebab

- Daya Eksternal yang Tidak Stabil: Fluktuasi tegangan jaringan, lonjakan, dan gangguan harmonik dapat memengaruhi perubahan pasokan daya PLC.

- Masalah Koneksi Saluran:Kabel daya yang longgar, kontak yang buruk, atau pentanahan yang tidak tepat dapat mengakibatkan gangguan daya atau menimbulkan gangguan kebisingan.

- Kerusakan Modul Catu Daya:Komponen daya PLC sendiri dapat mengalami gangguan akibat kelebihan beban, korsleting, atau elemen yang menua.

Menurut informasi pemeliharaan otomatisasi komersial, sekitar 20% -30% kegagalan sistem PLC berhubungan langsung dengan masalah pasokan daya.

2.2 Kegagalan Komunikasi

Sistem PLC modern hampir tidak pernah beroperasi sendiri. Mereka bertukar data dengan berbagai PLC lain, HMI (Himpunan Mahasiswa Ilmu Komputer) (Antarmuka Manusia-Mesin), penggerak, Dan Sensor melalui jaringan komersial seperti Ethernet, Profibus, dan Modbus. Gangguan pada tautan interaksi dapat menyebabkan data yang dibutuhkan tidak dapat mencapai PLC atau perintah kontrol tidak dapat dikirimkan.

Analisis Penyebab

- Masalah Koneksi Fisik: Kabel komunikasi televisi yang rusak, adaptor yang kendor, dan pentanahan penjaga yang tidak memadai merupakan penyebab yang umum.

- Konfigurasi Jaringan Salah: Konflik alamat IP, pengaturan subnet mask yang salah, atau kesalahan dalam laju baud atau pengaturan nomor terminal dapat mengganggu interaksi.

- Ketidakcocokan Protokol Komunikasi: Ketidakkonsistenan dalam prosedur komunikasi atau tata letak data antara perangkat master dan slave.

- Gangguan Elektromagnetik (EMI): Medan elektromagnetik yang kuat dapat mengganggu sinyal komunikasi, memicu hilangnya atau kesalahan paket informasi.

Lini produksi di fasilitas manufaktur mengalami penghentian yang sering. Investigasi mengungkapkan bahwa lapisan pelindung kabel komunikasi Profinet telah dimakan tikus, memicu komunikasi berulang antara PLC dan modul I/O terdistribusi, yang memicu serangkaian kegagalan.

2.3 Kesalahan Program

Kesalahan program merupakan kategori utama kegagalan umum lainnya, terutama dalam penunjukan proyek baru atau modifikasi sistem lama. Kesalahan ini bisa jadi tidak kentara; PLC sendiri mungkin masih berjalan, tetapi kebiasaan sistem tidak memenuhi asumsi.

Analisis Penyebab

- Kesalahan LogikaLogika pemrograman tidak ketat dan gagal mencakup semua kondisi operasi yang memungkinkan, sehingga menyebabkan eksekusi program tidak normal dalam kondisi tertentu. Misalnya, kondisi interlock yang diperlukan mungkin tidak ada.

- Penggunaan Instruksi yang Tidak Tepat: Pengaturan kriteria yang salah untuk pedoman yang rumit atau memanggil blok fitur tertentu pada waktu yang tidak tepat.

- Data Berlebihan atau Ketidakcocokan Tipe:Selama prosedur matematika atau penanganan informasi, hasilnya melampaui kemampuan ruang penyimpanan register, atau jenis informasi tidak kompatibel.

- Masalah Pemindaian Program: Segmen program secara tidak sengaja dilewati (misalnya, diletakkan setelah arah JUMP), atau alasan penting diposisikan dalam regimen layanan interupsi, yang menyebabkan waktu eksekusi menjadi kacau.

Mengadopsi metode program modular, yang mencakup pemecahan program rumit menjadi blok-blok fungsional independen, membantu mengurangi kesalahan yang masuk akal dan menyederhanakan pemeliharaan di masa mendatang. Selain itu, memanfaatkan sepenuhnya perangkat lunak simulasi PLC untuk pengujian offline dapat mengidentifikasi sebagian besar masalah rasional sebelum program diunduh ke perangkat keras.

2.4 Peralatan dan Aspek Lingkungan

Sebagai komputer kelas industri, peralatan PLC jauh lebih andal daripada komputer biasa. Namun, dalam lingkungan industri yang keras, kegagalan perangkat keras tetap tak terelakkan.

Analisis Penyebab

- Kegagalan Modul I/O: Panggilan sinter pada komponen masukan atau relai/transistor yang rusak pada modul hasil dapat menghentikan sinyal agar tidak terbaca atau terkirim dengan benar.

- Kegagalan Modul CPU:Unit penanganan utama dapat rusak akibat terlalu panas, daya listrik tetap, atau penuaan komponen internal, yang sering kali merupakan kesalahan fatal.

- Kegagalan Memori: Kerusakan pada chip memori yang menyimpan program atau data dapat menyebabkan hilangnya program atau kerusakan data.

- Faktor Lingkungan:Suhu yang berlebihan, kelembapan, kotoran, atau gas korosif dapat mempercepat penuaan perangkat keras dan bahkan dapat secara langsung menyebabkan korsleting atau panggilan yang buruk.

Tabel berikut merangkum karakteristik dari 4 klasifikasi kegagalan yang signifikan dan perhatian perbaikannya:

| Kategori Kegagalan | Manifestasi | Kemungkinan | Ruang Lingkup Dampak | Prioritas Pemecahan Masalah |

|---|---|---|---|---|

| Kegagalan Daya | PLC berhenti total, lampu POWER mati | Tinggi | Seluruh sistem PLC | Paling tinggi |

| Kegagalan Komunikasi | Beberapa perangkat offline, HMI melaporkan kesalahan komunikasi | Sedang | Perangkat khusus yang berhubungan dengan komunikasi | Tinggi |

| Kesalahan Program | PLC berjalan normal, tetapi tindakan peralatan tidak normal | Tinggi (selama commissioning) | Fungsi atau logika tertentu | Sedang |

| Perangkat Keras/Lingkungan | Titik I/O tertentu tidak aktif, atau PLC melaporkan kesalahan perangkat keras | Rendah | Modul tunggal atau seluruh sistem | Rendah (setelah menyingkirkan yang lain) |

III. Pemecahan Masalah dan Resolusi yang Efisien: Pendekatan Sistematis

Ketika arahan PLC berhenti berfungsi, pemecahan masalah acak hanya akan membuang-buang waktu. Mematuhi proses ilmiah dapat menghasilkan hasil yang jauh lebih tepat.

3.1 Langkah 1: Pengumpulan Informasi dan Diagnosis Awal

1. Amati Indikator Status PLC:

- Lampu 'PWR' (Daya): Lampu hijau yang stabil menunjukkan catu daya normal.

- Lampu 'RUN': Lampu hijau yang terus menyala atau berkedip menunjukkan CPU dalam mode berjalan.

- Lampu 'ERR' (Kesalahan) atau 'FAULT': Lampu merah yang terus menyala atau berkedip mengindikasikan adanya kesalahan CPU atau program.

- 'Lampu I/O: Amati apakah kedudukan lampu indikator untuk titik input dan output yang setara sesuai dengan sinyal sebenarnya.

2. Periksa Pesan Alarm HMI:Antarmuka pengguna manusia-mesin biasanya menawarkan salah satu ringkasan kesalahan paling langsung, seperti “Motor XX gagal memulai” atau “Komunikasi dengan drive terputus”.

3. Bertanya kepada Operator di LokasiPahami situasi sebelum dan sesudah kegagalan terjadi. Tanyakan operasi apa yang telah mereka lakukan dan apakah mereka memperhatikan adanya tindakan atau suara abnormal pada perangkat.

3.2 Langkah 2: Investigasi Sistematis

Berdasarkan diagnosis awal, patuhi konsep “eksternal sebelum internal, perangkat keras sebelum aplikasi perangkat lunak” untuk melakukan investigasi langkah demi langkah.

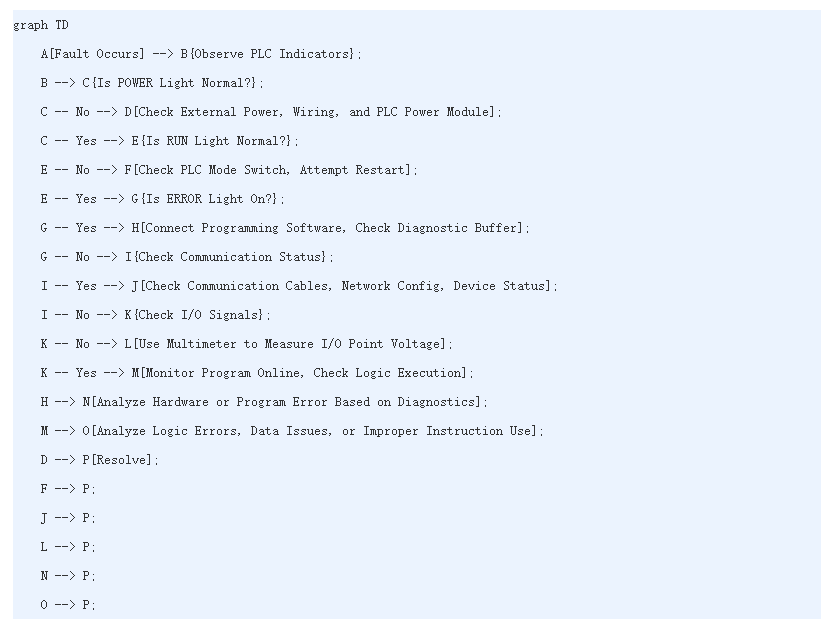

Diagram Alir Pemecahan Masalah

3.3 Tindakan 3: Analisis Mendalam dan Resolusi Menggunakan Alat

- Pemantauan Online dengan Perangkat Lunak PemrogramanIni adalah alat terbaik untuk mendiagnosis kesalahan program. Dengan pemantauan online, Anda dapat memantau status eksekusi program secara real-time dan penyesuaian nilai variabel untuk mengidentifikasi masalah dengan cepat.

- Penyangga DiagnostikKetika PLC mendeteksi kesalahan internal, ia merekam informasi kesalahan detail (seperti jenis kesalahan, waktu kejadian, dan komponen terkait) dalam buffer diagnostik. Membaca informasi ini dengan perangkat lunak pemrograman sangat penting untuk memperbaiki kegagalan peralatan dan kesalahan di tingkat sistem.

- Multimeter dan OsiloskopUntuk masalah tingkat perangkat keras, multimeter adalah alat dasar untuk memeriksa tegangan catu daya dan status on/off sinyal faktor I/O. Saat memperbaiki sinyal berkecepatan tinggi atau gangguan komunikasi, osiloskop dapat memberikan evaluasi yang lebih akurat.

Dukung proyek Anda dengan PLC Omron, Mitsubishi, Schneider baru dan asli – tersedia sekarang!

Kesimpulan

Meskipun kegagalan arah PLC merupakan masalah umum, banyak masalah dapat segera ditemukan dan diatasi dengan memahami prinsip kerja dan konstruksinya secara mendalam, serta memahami metode pemecahan masalah klinis. Yang lebih penting, penekanannya harus pada pencegahan.

Desain Sistem yang Andal:Dari awal proyek, pertimbangkan sepenuhnya keamanan pasokan daya dan kemampuan anti-interferensi, tata jaringan pentanahan dengan benar, dan pilih item dan kabel PLC yang terbaik.

Praktik Pemrograman Standar: Ikuti konsep pertunjukan yang modular dan terstruktur, sertakan pernyataan terperinci, dan kembangkan sistem pemantauan variasi program yang ekstensif.

Perawatan Rutin:Evaluasi secara berkala atmosfer di dalam lemari PLC (tingkat suhu, kelembaban, kotoran), kencangkan blok terminal, dan periksa prosedur pengikut pendingin untuk memastikan sistem selalu dalam kondisi kerja yang baik.

Dengan memadukan metode-metode ideal ini langsung ke dalam desain, pertunjukan, dan pekerjaan pemeliharaan sehari-hari, kami dapat memaksimalkan keandalan sistem otomasi PLC, memastikan proses manufaktur yang lancar dan efisien, dan pada akhirnya menghasilkan nilai yang lebih baik bagi usaha tersebut.

Hubungi kami

Cukup isi nama, alamat email, dan deskripsi singkat pertanyaan Anda dalam formulir ini. Kami akan menghubungi Anda dalam waktu 24 jam.

Anda Mungkin Juga Menemukan Topik Ini Menarik

Membuka Efisiensi dan Kontrol dengan Otomasi Industri: Memahami Sistem SCADA

Dalam lanskap industri yang serba cepat saat ini, efisiensi dan kontrol yang tepat adalah yang terpenting. Artikel ini membahas dunia sistem SCADA (Supervisory Control and Data Acquisition), mengeksplorasi bagaimana sistem tersebut merevolusi proses industri, meningkatkan produktivitas, dan memberikan wawasan waktu nyata untuk pengambilan keputusan yang tepat. Baik Anda bergerak di bidang manufaktur mesin, produksi peralatan, atau penyedia solusi pabrik, memahami SCADA sangat penting untuk tetap kompetitif.

Memilih Blok Terminal yang Tepat: Panduan Lengkap

Blok terminal merupakan komponen penting dalam sistem kelistrikan yang memastikan koneksi yang teratur dan aman antara beberapa kabel. Perangkat ini tersedia dalam berbagai jenis dan konfigurasi, masing-masing disesuaikan dengan aplikasi dan lingkungan tertentu.

Apa itu Timer dalam PLC, dan Bagaimana Cara Kerjanya?

Apa itu Timer dalam PLC, dan Bagaimana Cara Kerjanya? Dalam dunia otomasi industri, waktu adalah segalanya.