Cara Mengatasi Masalah Komunikasi PLC

- kwoco-plc.com

- 25 Juni 2024

- Jam 03:24 pagi

Programmable Logic Controller (PLC) merupakan tulang punggung otomatisasi industri modern. PLC merupakan komputer khusus yang dirancang untuk mengelola dan mengendalikan proses produksi, mesin, dan peralatan industri lainnya.

Dari jalur perakitan hingga operasi permesinan yang rumit, PLC memastikan semuanya berjalan lancar, efisien, dan aman.

Bayangkan kekacauan yang akan terjadi jika proses industri Anda tiba-tiba berhenti atau tidak berfungsi dengan baik. Komunikasi yang andal antara PLC dan komponen lainnya sangat penting untuk menghindari skenario seperti itu.

Daftar isi

Komunikasi PLC yang efektif memastikan bahwa semua bagian sistem otomatis Anda tersinkronisasi, data terkirim secara akurat, dan operasi berjalan tanpa hambatan.

Jika masalah komunikasi timbul, hal itu dapat mengganggu produksi, menyebabkan waktu henti, peningkatan biaya, dan potensi bahaya keselamatan.

Perkenalan

Tujuan artikel ini adalah untuk memandu Anda dalam memecahkan masalah komunikasi PLC yang umum.

Apakah Anda menghadapi masalah konektivitas, kehilangan data, atau masalah sinkronisasi, kami bertujuan untuk menyediakan solusi praktis untuk membantu Anda mempertahankan operasi industri yang lancar.

Bagaimana Anda Berkomunikasi dengan PLC?

Komunikasi yang efektif dengan Programmable Logic Controllers (PLC (Sistem Kontrol PLC)) dapat dicapai melalui metode langsung dan jarak jauh, masing-masing disesuaikan dengan kebutuhan dan pengaturan spesifik.

Komunikasi Langsung

Layar Antarmuka Manusia-Mesin (HMI): Salah satu cara yang paling mudah digunakan untuk berinteraksi dengan PLC adalah melalui HMI layar. Antarmuka ini menyediakan visualisasi data waktu nyata, opsi kontrol, dan informasi diagnostik, sehingga memudahkan operator untuk memantau dan mengelola proses secara langsung.

Antarmuka Perangkat Lunak Pemrograman: PLC sering diprogram dan dikonfigurasi menggunakan antarmuka perangkat lunak khusus. Alat-alat ini, seperti Portal TIA milik Siemens, GX Works milik Mitsubishi, dan RSLogix 5000 milik Allen Bradley, memungkinkan teknisi untuk menulis, menguji, dan mengunggah logika kontrol langsung ke PLC, yang memastikan kontrol yang tepat atas proses industri.

Komunikasi Jarak Jauh

Sakelar dan Kabel Jaringan Ethernet: Untuk komunikasi jarak jauh, PLC biasanya dihubungkan melalui kabel dan sakelar ethernet jaringan. Pengaturan ini memungkinkan PLC untuk bertukar data dengan perangkat dan sistem lain melalui jaringan area lokal (LAN), sehingga memudahkan integrasi dan koordinasi yang lancar di seluruh sistem otomasi.

Metode Komunikasi Nirkabel: Dalam situasi di mana pemasangan kabel tidak praktis, metode komunikasi nirkabel berperan. Teknologi seperti Wi-Fi dan standar nirkabel industri memberikan fleksibilitas dan mobilitas, yang memungkinkan PLC berkomunikasi melalui jaringan nirkabel tanpa kendala kabel fisik.

Solusi Umum untuk Masalah Komunikasi PLC

Mengatasi masalah komunikasi dalam sistem PLC sangat penting untuk menjaga kelancaran operasi otomasi industri. Berikut ini adalah langkah-langkah penting dan praktik terbaik untuk memecahkan masalah dan menyelesaikannya secara efektif.

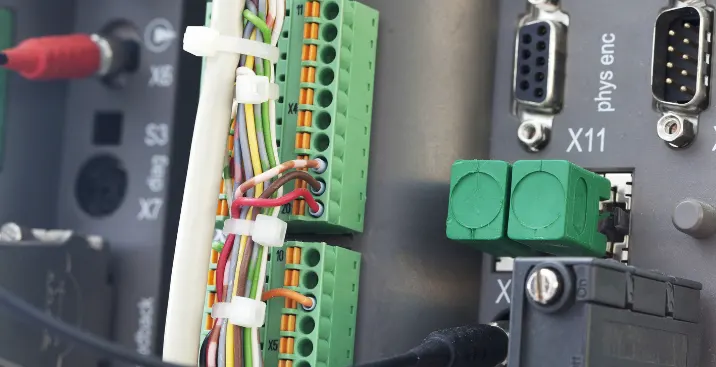

Periksa Kabel Ethernet dan Switch Ethernet Jaringan: Mulailah dengan memeriksa semua koneksi fisik secara menyeluruh. Periksa kabel ethernet untuk melihat tanda-tanda keausan, keretakan, atau kerusakan yang dapat mengganggu transmisi data. Demikian pula, periksa sakelar ethernet jaringan untuk memastikannya berfungsi dengan benar dan semua port berfungsi. Manajemen kabel yang tepat dan penggunaan kabel berpelindung berkualitas tinggi dapat mengurangi kesalahan komunikasi secara signifikan.

Pastikan Koneksi Tepat dan Periksa Kerusakan Apa Pun: Pastikan semua sambungan aman dan terpasang dengan benar. Kabel yang longgar atau tidak tersambung dengan benar dapat menyebabkan kegagalan komunikasi yang tidak menentu. Periksa konektor dan port secara berkala untuk mengetahui kerusakan fisik atau korosi yang dapat membahayakan integritas sambungan komunikasi.

Kode PLC dan Pengaturan Konfigurasi yang Benar: Konfigurasi perangkat lunak memegang peranan penting dalam komunikasi PLC. Pastikan kode PLC bebas kesalahan dan pengaturan konfigurasi diterapkan dengan benar. Ini termasuk memverifikasi alamat IP, subnet mask, gateway, dan parameter jaringan lainnya. Pengaturan yang salah dapat menyebabkan gangguan komunikasi dan malfungsi sistem.

Pastikan Kompatibilitas Antara Produk PLC dan Protokol Komunikasi: Masalah kompatibilitas antara berbagai produk PLC (seperti pengontrol PLC Siemens, PLC Mitsubishi, Dan Allen Bradley, seorang penulis) dan protokol komunikasi juga dapat menimbulkan masalah. Pastikan semua perangkat pada jaringan dikonfigurasi untuk menggunakan protokol yang kompatibel dan dapat berkomunikasi secara efektif. Memperbarui firmware dan perangkat lunak ke versi terbaru dapat membantu mengatasi banyak masalah kompatibilitas.

Lalu Lintas dan Gangguan Jaringan:Lalu lintas jaringan yang tinggi atau gangguan dapat mengganggu komunikasi PLC. Gunakan penganalisis jaringan untuk memeriksa lalu lintas atau gangguan yang berlebihan pada jaringan. Menerapkan segmentasi jaringan dan perlindungan yang tepat dapat membantu mengurangi masalah ini.

Faktor Lingkungan:Faktor lingkungan seperti suhu ekstrem, kelembapan, atau gangguan elektromagnetik dapat memengaruhi komunikasi PLC. Pastikan PLC dan peralatan jaringan Anda beroperasi dalam kondisi lingkungan yang direkomendasikan.

Perawatan Rutin

Pemeriksaan Rutin dan Pembaruan untuk Peralatan Otomasi: Perawatan rutin sangat penting untuk mencegah masalah komunikasi. Lakukan pemeriksaan rutin pada semua peralatan otomasi, termasuk PLC, sakelar jaringan, dan kabel. Cari tanda-tanda keausan atau potensi masalah yang dapat meningkat menjadi masalah yang signifikan jika tidak ditangani.

Langkah Pencegahan untuk Menghindari Kegagalan Otomatisasi Industri PLC: Terapkan langkah-langkah perawatan preventif untuk menghindari kegagalan komunikasi di masa mendatang. Ini termasuk inspeksi terjadwal, pembersihan peralatan, dan penggantian komponen yang aus tepat waktu. Mencatat aktivitas perawatan dan mematuhi jadwal perawatan yang ketat dapat membantu dalam deteksi dini dan penyelesaian masalah potensial.

Dengan menangani masalah komunikasi umum ini secara sistematis, Anda dapat meningkatkan keandalan dan efisiensi sistem PLC Anda, memastikan otomatisasi industri tanpa gangguan dan kinerja optimal.

Tips Pemecahan Masalah Tingkat Lanjut

Untuk masalah komunikasi PLC yang lebih kompleks, teknik pemecahan masalah tingkat lanjut dapat digunakan untuk mengidentifikasi dan menyelesaikan masalah secara efektif.

Gunakan Alat Diagnostik

Alat Perangkat Lunak untuk Mendiagnosis Masalah Komunikasi PLC: Memanfaatkan perangkat lunak diagnostik khusus dapat membantu secara signifikan dalam mengidentifikasi dan memecahkan masalah komunikasi. Alat-alat ini memberikan wawasan terperinci tentang kinerja jaringan, log komunikasi, dan pesan kesalahan, yang membantu Anda menentukan penyebab pasti masalah tersebut. Banyak dari alat diagnostik ini dirancang agar kompatibel dengan berbagai merek PLC, termasuk Siemens, Mitsubishi, dan Allen Bradley.

Alat yang Kompatibel dengan Kontroler PLC Siemens dan Merek Lainnya: Pastikan alat diagnostik yang Anda gunakan kompatibel dengan pengontrol PLC tertentu dalam pengaturan Anda. Misalnya, Siemens menawarkan serangkaian perangkat lunak diagnostik yang terintegrasi dengan lancar dengan sistem PLC mereka, menyediakan data waktu nyata dan pelaporan kesalahan yang komprehensif. Demikian pula, merek lain memiliki solusi diagnostik yang disesuaikan dengan produk mereka, yang memfasilitasi pemecahan masalah yang efisien.

Konsultasikan Pedoman Produsen

Lihat Manual dan Dukungan dari Merek Seperti Omron, Mitsubishi, dan Schneider: Panduan dan manual produsen merupakan sumber daya yang sangat berharga untuk mengatasi masalah komunikasi PLC. Panduan dan manual tersebut berisi instruksi terperinci, langkah-langkah pemecahan masalah, dan spesifikasi teknis yang dapat memandu Anda melalui proses tersebut. Merek seperti Omron, Mitsubishi, dan Bahasa Inggris Schneider menyediakan dokumentasi dan layanan dukungan yang luas, termasuk sumber daya daring dan tim dukungan teknis, untuk membantu mengatasi masalah yang rumit.

Analisis Jaringan

Memantau dan Menganalisis Lalu Lintas Jaringan Menggunakan Alat untuk Koneksi Kabel Ethernet: Alat analisis jaringan sangat penting untuk memantau dan mendiagnosis masalah dalam jaringan komunikasi. Alat ini memungkinkan Anda untuk menangkap dan menganalisis lalu lintas jaringan, mengidentifikasi hambatan, dan mendeteksi anomali yang dapat memengaruhi komunikasi. Dengan menggunakan penganalisis jaringan, Anda dapat memperoleh pemahaman yang lebih mendalam tentang aliran data dan menemukan gangguan atau inefisiensi apa pun dalam koneksi kabel ethernet.

Dengan memanfaatkan kiat pemecahan masalah tingkat lanjut ini, Anda dapat mengatasi masalah komunikasi PLC yang paling sulit sekalipun, sehingga memastikan sistem otomasi industri yang tangguh dan andal. Penggunaan alat diagnostik secara teratur, kepatuhan terhadap panduan produsen, dan analisis jaringan menyeluruh akan membantu mempertahankan kinerja optimal dan mencegah masalah di masa mendatang.

Apa saja 4 Protokol Komunikasi PLC?

Memahami berbagai protokol komunikasi PLC sangat penting untuk memastikan integrasi dan operasi yang lancar dalam sistem otomasi industri. Berikut adalah empat protokol yang umum digunakan:

Ethernet/IP

Deskripsi dan Penggunaan dalam Otomasi Industri: Ethernet/IP (Ethernet Industrial Protocol) adalah protokol yang tangguh dan serbaguna yang banyak digunakan dalam otomasi industri. Protokol ini memanfaatkan teknologi Ethernet standar untuk memfasilitasi kontrol waktu nyata dan pertukaran informasi di berbagai perangkat dan sistem.

Kompatibilitas dengan Berbagai Produk PLC: Ethernet/IP kompatibel dengan berbagai macam produk PLC, menjadikannya pilihan yang disukai oleh produsen dan integrator. Mendukung komunikasi yang lancar antara PLC, HMI, dan peralatan otomasi lainnya, memastikan transfer data yang efisien dan andal.

Bahasa Indonesia: Modbus

Gambaran Umum dan Keuntungan: Modbus adalah protokol komunikasi yang sederhana namun canggih yang memungkinkan beberapa perangkat berkomunikasi melalui jaringan. Kemudahan penggunaan dan fleksibilitasnya menjadikannya pilihan populer dalam banyak aplikasi industri.

Umumnya Digunakan dengan Pengendali PLC Schneider dan Siemens: Modbus umumnya diimplementasikan dengan pengendali PLC Schneider dan Siemens. Penerapannya yang luas dan mudah membuatnya ideal untuk berbagai skenario otomasi, dari sistem dasar hingga kompleks.

Profibus

Fitur dan Manfaat Utama: Profibus (Process Field Bus) adalah protokol komunikasi anti-interferensi yang terutama digunakan dalam sistem kontrol industri otomatis. Ini adalah sistem bus lapangan industri yang mewujudkan transmisi data waktu nyata dengan kecepatan komunikasi data 12 MBps. Protokol Profibus umumnya digunakan untuk komunikasi antara berbagai perangkat kontrol industri dan untuk komunikasi dengan sensor, aktuator, atau perangkat lapangan lainnya.

Integrasi dengan PLC Siemens dan Kontrol Otomasi Lainnya: Profibus dan Profinet terintegrasi dengan lancar dengan PLC Siemens dan kontrol otomasi lainnya. Kemampuan mereka untuk mendukung komunikasi berkecepatan tinggi dan sistem otomasi berskala besar membuat mereka sangat berharga dalam pengaturan industri yang kompleks.

PerangkatNet

Aplikasi dan Kasus Penggunaan: DeviceNet adalah protokol tangguh yang dirancang untuk komunikasi tingkat perangkat industri. Protokol ini memungkinkan berbagai perangkat untuk berkomunikasi melalui jaringan umum, sehingga menyederhanakan proses kontrol dan akuisisi data.

Merek yang Didukung Seperti Allen Bradleys dan Mitsubishi PLC: DeviceNet didukung oleh merek-merek PLC terkemuka seperti Allen Bradley dan Mitsubishi. Kinerjanya yang andal dan dukungan yang luas menjadikannya pilihan serbaguna untuk berbagai aplikasi industri, mulai dari kontrol perangkat sederhana hingga sistem otomasi yang komprehensif.

Dengan memahami keempat protokol komunikasi PLC ini, Anda dapat memilih dan menerapkan solusi yang tepat untuk kebutuhan otomasi industri Anda dengan lebih baik, sehingga memastikan kinerja sistem yang efisien dan andal.

Kesimpulan

Mengatasi masalah komunikasi PLC sangat penting untuk menjaga sistem otomasi industri yang efisien dan andal. Dengan memeriksa koneksi fisik, memverifikasi konfigurasi perangkat lunak, dan melakukan perawatan rutin, Anda dapat mencegah dan mengatasi masalah komunikasi umum.

Teknik pemecahan masalah tingkat lanjut, seperti menggunakan alat diagnostik, berkonsultasi dengan pedoman produsen, dan melakukan analisis jaringan, semakin meningkatkan kemampuan Anda untuk mempertahankan kinerja sistem yang optimal.

Selain itu, memahami protokol komunikasi PLC utama seperti Ethernet/IP, Modbus, Profibus/Profinet, dan DeviceNet memastikan integrasi dan operasi yang lancar di berbagai pengaturan industri.

Jika Anda menghadapi tantangan komunikasi PLC atau ingin mengoptimalkan sistem otomasi Anda, jangan ragu untuk menghubungi kami.

Tim ahli kami siap memberikan solusi otomatis profesional yang disesuaikan dengan kebutuhan Anda. Jelajahi rangkaian suku cadang otomasi asli berkualitas tinggi dari merek terkemuka seperti Siemens, Mitsubishi, dan Allen Bradley untuk memastikan kinerja terbaik bagi aplikasi industri Anda.