Cum se transferă programul PLC la un PLC nou

Cuprins

Introducere: De ce sistemul dumneavoastră PLC are nevoie urgentă de o modernizare a „creierului”

În mediile de producție extrem de automatizate de astăzi, PLC-ul funcționează ca „creierul” sistemului de control comercial. Acesta gestionează în liniște fiecare activitate de pe linia de asamblare, garantând acuratețea și performanța procesului. Cu toate acestea, multe sisteme PLC care au fost în funcțiune timp de un an sau chiar mai mult trec treptat de la a fi bunuri valoroase la a fi datorii latente. Este posibil să nu aibă suport pentru protocoalele de rețea moderne, să aibă o putere limitată de procesare a datelor, să se confrunte cu costuri de întreținere exorbitante din cauza pieselor de schimb uzate și, cel mai important, să reprezinte o barieră invizibilă în calea procesului de transformare digitală al unei firme. Prin urmare, implementarea unei tehnologii PLC și migrarea programelor tradiționale către un sistem de nouă generație este un pas important pentru ca firmele să își păstreze latura tehnologică, să își îmbunătățească durabilitatea operațională și să adopte Smart Manufacturing. Deși procesul este complicat, acesta poate fi realizat perfect cu o planificare precisă și o abordare științifică, reducând timpii de nefuncționare ai producției și deblocând o valoare considerabilă pentru afaceri.

I. Planificare și evaluare meticuloasă înainte de migrarea PLC-ului

O migrare eficientă începe cu o pregătire completă. Înainte de a aborda orice fel de cod sau hardware, o pregătire strategică temeinică este vitală pentru a preveni depășirea limitelor proiectului și eșecul.1. Specificați factorii determinanți și obiectivele migrării

În primul rând, abordați întrebarea centrală: „De ce întreprindem această migrare?”. Presiunile determinante ar putea include:Îmbunătățirea eficienței: Noile PLC-uri dispun de procesoare mai rapide și memorie mai mare, permițându-le să se ocupe de procese mai complexe și să reducă timpii ciclului de verificare.Integrare rețea și date: Sistemele moderne susțin proceduri Ethernet industriale moderne, precum Profinet și EtherNet/IP, facilitând o integrare perfectă cu sistemele MES, ERP și cloud pentru a pune bazele analizei datelor și a anticipării întreținerii.Fiabilitate și securitate îmbunătățite ale sistemului: Sistemele vechi gestionează riscurile generate de piesele de schimb oprite, în timp ce liniile de produse PLC complet noi sunt complet dezvoltate și includ atribute robuste de securitate cibernetică încorporate.Extindere practică: Obținerea de suport pentru funcționalități avansate, cum ar fi controlul activității, viziunea echipamentelor și alte tehnologii integrate.2. Efectuați un audit aprofundat al sistemului și o evaluare a riscurilor

Auditul echipamentelor: Documentați meticulos designul, versiunea CPU, modulele I/O, componentele cu caracteristici speciale (de exemplu, contoare de mare viteză, module de poziționare) și componentele de comunicație în rețea ale PLC-ului existent.Auditul programului software: Efectuați o analiză amănunțită a programului existent. Înțelegeți logica sa de control, structura programului (regimuri primare, subrutine, întreruperi), cadrele de date (blocuri de date sau DB-uri) și procedurile de comunicare și factorii de informare utilizați pentru interfața utilizatorului cu sisteme de nivel superior, cum ar fi HMI și SCADA.Evaluare a riscurilor: Identificați posibilele pericole în timpul mișcării, cum ar fi incompatibilitățile de conversie a programelor, erorile de mapare a adreselor I/O, întreruperile de comunicare și timpul excesiv de nefuncționare a producției. Stabiliți strategii de contingență corespunzătoare.3. Pregătiți instrumentele și resursele esențiale

Asigurați-vă că aveți aplicația software ideală pentru demonstrații, atât pentru platformele PLC vechi, cât și pentru cele noi. De exemplu, trecerea de la un Siemens S7-300 la un S7-1500 necesită tranziția de la STEP 7 Classic la mai puternicul TIA Portal (Totally Integrated Automation Portal). În plus, pregătiți cabluri de programe, carduri de memorie și un banc de testare dedicat.

II. Faza centrală: Conversia programului PLC și modernizarea codului

Aceasta este inima tehnică a procedurii de migrare. Provocarea nu constă doar în „egalizarea” codului, ci și în valorificarea oportunității de a maximiza și „îmbunătăți” programul.1. Copiere de rezervă și încărcare a programului

Înainte de a iniția orice tip de modificare, faceți o copie de rezervă completă a programului, datelor și configurației echipamentului PLC-ului existent. Aceasta este ultima plasă de siguranță a proiectului dumneavoastră. Apoi, utilizați software-ul de programe tradiționale pentru a trimite întregul program către stația de lucru de inginerie.2. Conversia programului: Conversie directă vs. Refactorizare completă

Există două abordări principale pentru conversia programelor:.Conversie automată/semiautomată: Mulți furnizori de top oferă dispozitive de mișcare. TIA Portal de la Siemens, de exemplu, are o funcție de migrare încorporată pentru convertirea sarcinilor S7-300/400 în sistemul S7-1200/1500. Această tehnică poate transforma rapid majoritatea instrucțiunilor și blocurilor de informații tipice, dar va necesita probabil ajustări manuale pentru anumite instrucțiuni specifice, cod dependent de hardware (de exemplu, P_SEND/P_RECV) sau biblioteci personalizate.Refactorizare manuală: Pentru sarcini cu raționament învechit, o structură complicată sau lipsă a documentației originale, o rescriere completă ar putea fi opțiunea excepțională. Deși necesită mai mult efort, aceasta oferă o șansă excepțională de a maximiza cadrul programului, de a adăuga comentarii detaliate și de a adopta metodologii de programare mult mai fiabile (cum ar fi utilizarea standard a blocurilor funcționale, FB-urilor). Acest lucru îmbunătățește substanțial lizibilitatea și mentenabilitatea pe termen lung a programului.3. Evaluarea Punctelor Cheie de Conversie

Modernizarea adreselor și etichetelor: Schemele de adresare I/O și memorie (de exemplu, adrese M, DB) din noile PLC-uri pot varia față de cele din sistemele vechi. Este important să se transforme toate adresele absolute codificate hard-code în adrese adaptabile, simbolice (programe bazate pe etichete), ceea ce reprezintă o metodă ideală în demonstrațiile PLC-urilor contemporane.Gestionarea discrepanțelor setului de instrucțiuni: Colecțiile de instrucțiuni pot varia între diferite generații de PLC-uri. De exemplu, unele instrucțiuni de comunicare mai vechi sunt înlocuite de instrucțiuni noi, mai eficiente, pe platformele contemporane. Trebuie să consultați cu atenție manualele de comandă ale furnizorului pentru a efectua înlocuiri echivalente.Configurarea interacțiunii: Actualizați configurațiile seriale tradiționale sau MPI/Profibus-DP la proceduri moderne bazate pe Ethernet, cum ar fi Profinet sau EtherNet/IP. Restabiliți legăturile de comunicare cu dispozitive precum HMI-uri. VFD-uriși terminale I/O la distanță.

III. Analiza comparativă a căilor de migrare către platformele PLC mainstream

Alegerea noii platforme ideale este fundamentală pentru o migrare eficientă. Diverse mărci oferă funcții distincte de produs și asistență pentru migrare.| Dimensiunea caracteristicii | Siemens | Rockwell Automation | Mitsubishi Electric |

| Calea tipică de actualizare | S7-300/400 → S7-1500 | PLC-5/SLC 500 → ControlLogix/CompactLogix | Seria FX/Q → Seria iQ-R/iQ-F |

| Software de programare de bază | TIA Portal | Studio 5000 Logix Designer | GX Works3 |

| Instrumente de asistență pentru migrare | TIA Portal are instrumente de migrare încorporate care acceptă conversia directă a proiectelor și analiza codului. | Oferă un instrument de traducere pentru a ajuta la convertirea proiectelor vechi în noul format al platformei. | GX Works3 include un asistent de import compatibil cu fișierele de proiect vechi și oferă îndrumări pentru conversie. |

| Avantaje cheie | Platformă extrem de integrată cu o puternică sinergie hardware-software; concepte avansate în programarea simbolică și standardizare; funcții puternice de diagnosticare. | Structură de date flexibilă bazată pe etichete cu avantaje semnificative în aplicațiile de control al proceselor; Instrucțiunile Add-On (AOI) facilitează reutilizarea codului. | Linie extinsă de produse cu un raport cost-performanță ridicat; utilizată pe scară largă în mașini independente și sisteme la scară mică; capacități puternice de poziționare și control al mișcării. |

| Provocări potențiale | TIA Portal are cerințe de sistem mai mari pentru PC-ul de inginerie; schimbarea de paradigmă de la STEP 7 clasic la TIA Portal implică o curbă de învățare. | Costurile hardware pot fi relativ mari; migrarea programelor între diferite familii necesită atenție la detalii. | Compatibilitatea programelor între diferite serii necesită o verificare atentă; unele instrucțiuni speciale necesită modificări manuale. |

IV. Numire și integrare: Asigurarea funcționării impecabile a noului „creier”

Când conversia programului este completă, o selecție riguroasă și o punere în funcțiune sunt importante pentru a asigura o trecere lină a producției.1. Simulare offline și punere în funcțiune virtuală

Înainte de a descărca și instala programul pe PLC-ul fizic, utilizați dispozitivele de simulare ale software-ului de prezentare (de exemplu, PLCSIM Advanced) pentru teste complete. Prin conectarea unui HMI virtual și imitarea diferitelor probleme de operare și circumstanțe de eroare, puteți identifica marea majoritate a erorilor logice, reducând substanțial timpul de programare la fața locului.2. Punere în funcțiune la fața locului

Numirea la fața locului trebuie efectuată în etape:.Verificare I/O: Cu actuatoarele deconectate, testați fiecare semnal de intrare pentru a valida dacă este citit corect și fiecare rezultat indică confirmarea faptului că poate fi controlat corespunzător de către program.Testarea specifică a mașinii/funcției: Testați activitățile individuale ale dispozitivelor sau funcțiile de vecinătate pentru a vă asigura că raționamentul este corect.Testarea interblocării și integrării sistemului: Integrați noul PLC direct în sistemul general. Efectuați teste de comunicare cu HMI-uri, SCADA, roboți și diverse alte PLC-uri pentru a confirma sincronizarea întregului proces de producție.Teste cardiovasculare și optimizarea performanței: Operați sistemul pentru o perioadă extinsă de timp în condiții de înlocuire sau reale de fabricație. Verificați stabilitatea acestuia, timpul de reacție și utilizarea resurselor (tone CPU, memorie) și efectuați optimizările finale pe baza rezultatelor.

V. Încheierea proiectului: Documente și instruire pentru consolidarea succesului migrării

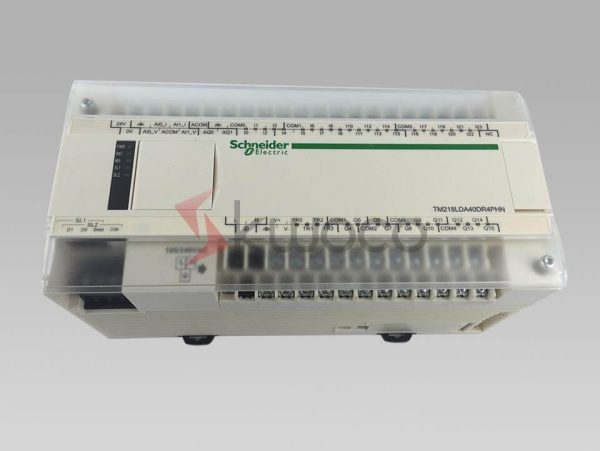

O slujbă de succes nu este doar una care durează, ci și una care poate fi menținută și recunoscută mulți ani de acum înainte.Actualizarea documentației tehnice: Creați o documentație detaliată pentru noul sistem, inclusiv scheme electrice actualizate, liste de verificare I/O, reprezentări geografice ale rețelei, tabele de etichete și, cel mai important, o imprimare sau un PDF al programului PLC cu observații clare și relevante.Instruirea personalului: Oferiți instruire organizată pentru șoferi și ingineri de întreținere. Programa trebuie să acopere familiarizarea cu noul hardware PLC, operarea noii aplicații software de programare, procedurile de pornire și închidere a sistemului și metodele standard de diagnosticare medicală a defecțiunilor.Alimentați-vă proiectele cu PLC Omron, Mitsubishi, Schneider nou-nouț, original – în stoc, gata acum!

Concluzie

Mutarea unui program PLC într-un sistem nou este mult mai mult decât o simplă sarcină de „copiere și lipire”. Este o sarcină inginerească complexă care implică pregătire critică, gestionarea pericolelor, implementare tehnologică atentă și recunoașterea completă a sistemului.

Urmând acțiunile organizate detaliate în această prezentare generală – de la evaluarea extinsă pre-migrare și conversia și inovarea specifică a programelor, până la punerea în funcțiune și integrarea extinse, precum și documentația și instruirea complete – companiile pot transforma această provocare tehnologică într-o șansă calculată de a-și crește gradul de automatizare și de a-și spori competitivitatea.

Contactaţi-ne

Doar completați numele dvs., adresa de e-mail și o scurtă descriere a solicitării dvs. în acest formular. Vă vom contacta în termen de 24 de ore.

Categoria de produs

Produse de vânzare fierbinte

De asemenea, puteți găsi aceste subiecte interesante

Ce este un PLC de siguranță? Înțelegerea siguranței și automatizării

Într-o epocă în care automatizarea este parte integrantă a succesului operațional, asigurarea siguranței la locul de muncă este esențială. Multe industrii se confruntă cu întrebarea: cum putem integra eficient măsurile de siguranță în sistemele noastre de automatizare? Un PLC de siguranță (controller logic programabil) servește ca o soluție robustă, oferind o modalitate eficientă de a gestiona funcțiile de siguranță, respectând în același timp standardele stricte de siguranță.

De ce izolarea semnalului este crucială pentru PLC-urile Omron?

De ce izolarea semnalului este crucială pentru PLC-urile Omron? În lumea automatizării industriale, interferența semnalului este un ucigaș tăcut.

Erori ale instrucțiunilor PLC: Ghid de depanare

În domeniul automatizării industriale moderne, controlerul logic programabil (PLC) joacă un rol important. Acesta servește drept „creier” al sistemului de automatizare, gestionând fiecare etapă a procedurii de fabricație prin implementarea unui set de instrucțiuni precise.